Hình 1.6.Máy phay 6T83S

Hình 1.7. Máy phay M218

Cộng hòa liên bang Đức là một trong những nước công nghiệp phát triển đi đầu trong xuất khẩu máy công cụ. Nước Đức có khoảng 433 hãng sản xuất máy,trung bình xuất xưởng khoảng 206 nghìn sản phẩm trong một năm,

bao gồm máy mài,máy doa chiếm 20,1%,máy tiện CNC chiếm 16,2%,máy phay chiếm 13,8%, máy tiện thường chiếm 12,35%.

Có thể bạn quan tâm!

-

Nghiên cứu ảnh hưởng của một số yếu tố đến chi phí năng lượng riêng và độ nhám bề mặt khi phay mặt phẳng bằng dao phay mặt đầu trên máy phay TUM 20VS - 1

Nghiên cứu ảnh hưởng của một số yếu tố đến chi phí năng lượng riêng và độ nhám bề mặt khi phay mặt phẳng bằng dao phay mặt đầu trên máy phay TUM 20VS - 1 -

Nghiên cứu ảnh hưởng của một số yếu tố đến chi phí năng lượng riêng và độ nhám bề mặt khi phay mặt phẳng bằng dao phay mặt đầu trên máy phay TUM 20VS - 2

Nghiên cứu ảnh hưởng của một số yếu tố đến chi phí năng lượng riêng và độ nhám bề mặt khi phay mặt phẳng bằng dao phay mặt đầu trên máy phay TUM 20VS - 2 -

Đối Tượng, Phạm Vi Và Giới Hạn Nghiên Cứu

Đối Tượng, Phạm Vi Và Giới Hạn Nghiên Cứu -

Nội Dung Của Phương Pháp Qui Hoạch Thực Nghiệm

Nội Dung Của Phương Pháp Qui Hoạch Thực Nghiệm -

Ma Trận Thí Nghiệm Kế Hoạch Trung Tâm Hợp Thành Với Hai Yếu Tố Ảnh Hưởng

Ma Trận Thí Nghiệm Kế Hoạch Trung Tâm Hợp Thành Với Hai Yếu Tố Ảnh Hưởng

Xem toàn bộ 91 trang tài liệu này.

Ngay từ những năm đầu của thế kỷ XIX, sản xuất công nghiệp ở Đức phát triển, nhu cầu máy móc để cơ giới hóa các quá trình sản xuất rất lớn, đòi hỏi ngành chế tạo máy phải có các loại máy công cụ có năng suất cao, chất lượng tốt. Cho tới nay, ở Đức vẫn tiếp tục nghiên cứu sản xuất máy công cụ có chất lượng cao như hãng OPTIMUM đã cho ra đời các loại máy phay có mã hiệu OPTI F100 TC, OPTI 100, OPTI BF 30, OPTI BF46, OPTI BF20

(hình 1.8) có các thông số kỹ thuật chính như hành trình bàn máy theo trục X 175mm,theo trục Y280mm, theo trụcZ 120mm; công suất động cơ 850 W; tốc độ trục chính 30÷3000 v/phút.

Hình 1.8.Máy phay OPTI BF 20

Hãng Traub sản suất các loại máy phay CNC như SNC 86,F 400, FZ 12W, TVC 350, TVC200,TVC200P có công suất 9,7KW, tốc độ trục chính

8000 vòng/phút,hành trình bàn theo trụcX 400mm,theo trụcY 300mm, theo trụcZ 400 mm, hệ điều hành Fanuc.

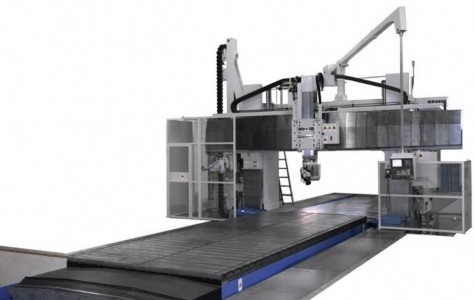

Hãng Gildemeister đã sản xuất ra các loại máy phay CNC có độ chính xác cao như HSC20,HSC55, HSC75, HSC105,DMCH340, DMCH 600V, DMF180, DMF280, DMF380, DMF500,DMU40, DMU60, DMU80, DMU100, DMU65, DMU85,DMU105, DMU125, DMU 210P (hình 1.9)có

các thông số kỹ thuật chính như hành trình bàn máy theo trục X 1800mm,theo trục Y 2100mm, theo trụcZ 1250mm; công suất động cơ 44kW; tốc độ trục chính 10000 v/phút.

Hình 1.9. Máy phay CNC DMU 210P

Ở Nhật Bản, hãng Mitsubishi đã sản suất các loại máy phay có mã hiệu MH-100C, MH-50E, MH-60E, MH-80D, MH-80E, MV-5B, V-65,MVR35,

MVR40 (hình 1.10) có các thông số kỹ thuật chính như hành trình bàn máy theo trục X 6200mm,theo trục Y3000mm, theo trụcZ 701mm; công suất động cơ 29kW; tốc độ trục chính 6000 v/phút... Hãng Takisawa sản suất các loại máy phay có mã hiệu MAC-V1E,MAC-V2E,MAC-V40, MAC-V SUPER, MAC-V10,MAC-V0,MAC-V4 (hình 1.10) có các thông số kỹ thuật chính

như hành trình bàn máy theo trục X 909mm,theo trục Y500mm, theo trụcZ 5001mm; công suất động cơ 7,5kW; tốc độ trục chính 7000 v/phút; hệ điều hành Fanuc.

Hình 1.10. Máy phay MVR40

Hình 1.11.Máy phay MAC- V4

Tình hình sản xuất và sử dụng máy phay kim loại ở một số nước nêu ở trên cho thấy rằng: Gia công các chi tiết máy bằng phương pháp phay là

phương pháp gia công thông dụng cho nên đã có nhiều loại máy phay khác nhau được chế tạo và đưa vào sản xuất,đáp ứng nhu cầu của ngành chế tạo máy ở các nước khác nhau trên thế giới. Cùng với việc chế tạo máy phay thì nghiên cứu hoàn thiện,nâng cao chất lượng máy và quá trình sử dụng máy đã được quan tâm trong nhiều công trình nghiên cứu ở Nga và những nước có nền công nghiệp phát triển.

Phay là phương pháp gia công cắt gọt trong đó dụng cụ cắt quay tròn tạo ra chuyển động cắt.Chuyển động tiến dao thông thường do máy, cũng có khi do dao hoặc có khi do cả máy và dao cùng thực hiện theo các hướng khác nhau.Qúa trình phay kim loại là quá trình gia công bằng cơ học một trong những quá trình chế tạo sản phẩm thông dụng nhất của ngành chế tạo máy đã thu hút sự chú ý của nhiều học giả vì vậy nhiều công trình khoa học trong việc xây dựng và phát triển lý thuyết cắt gọt kim loại ra đời.Lý thuyết cắt gọt kim loại đi sâu nghiên cứu về quá trình tạo phoi,các lực phát sinh trong quá trình gia công bằng cơ giới, công suất của thiết bị,chất lượng sản phẩm khi gia công...những đại lượng này rất cần thiết,chúng làm cơ sở cho việc lựa chọn hình dáng,tính toán kích thướccủa các công cụ gia cắt,tính toán thiết kế và sử dụng hợp lý các thiết bị và các công cụ gia công.

Năm 1780,Giáo sư trường Đai học Mỏ địa chất Petecbua I.A.Time công bố công trình:Sức bền của kim loại và của gỗ khi cắt gọt. Trong đó,quá trình biến dạng của kim loại khi hình thành phoi lần đầu tiên được nghiên cứu vì vậy công trình này được coi là điểm bắt đầu của lý thuyết cắt gọt kim loại và tác giả của nó là người sáng lập ra lý thuyết cắt gọt.

Năm 1893, Giáo sư trường Đại học Công nghệ Kharcốp K.A.Zvôzưkin đã xuất bản cuốn sách"Công và lực cần thiết để tách phoi kim loại". Trong cuốn sách tác giả đã đưa ra phương pháp nghiên cứu để xác định lực tác dụng lên dao cắt,lực ma sát ở mặt trước và mặt sau của lưỡicắt và bằng lý thuyết

ông đã chứng minh rằng áp lực tác dụng lên mặt trước của lưỡi cắt tạo ra lực ma sát giữa các phoi khi cắt và cản trở chúngchuyển động.Ngoài ra,một phần đáng kể trong cuốn sách dành cho việcnghiên cứu sự phụ thuộc của lực cắt vào chiều dày của phoi.

Sau chiến tranh thế giới lần thứ II,nhiều công trình đi sâu giải quyết các vấn đề chuyên môn sâu trong lý thuyết cắt gọt như quá trình biến dạng bề mặt kim loại khi cắt, hiện tượng nhiệt và mòn dụng cụ...Một số công trình chủ yếu được công bố trong thời gian này như: V.A. Krivoukhôvưi "Sự biến dạng của các lớp mặt kim loại trong quá trình cắt gọt"; I.M. Bexprôzvanưi "Cơ sở vật lý của lý thuyết cắt gọt kim loại"; C.F.Glebovưi "Cơ chế biến dạng dẻo khi cắt gọt kim loại”; A.I.Ixaevưi "Qúa trình hình thành lớp mặt khi gia công kim loại"; A.M.Đanhielian"Mòn dụng cụ và hiện tượng nhiệt khi cắt gọt kim loại"...

Vào thập kỷ 70 của thế kỷ XX, lý thuyết cắt gọt kim loại ngày càng được hoàn chỉnh với những công trình nghiên cứu mới về lực phát sinh trong quá trình gia công kim loại bằng cơ học được nghiên cứu đầy đủ hơn và chính xác hơn về cơ sở vật lý của quá trình cắt, hiện tượng nhiệt trong quá trình cắt.

Nghiên cứu quá trình cắt gọt kim loại theo hướng kết hợp lý thuyết và thực nghiệm đã dược nhiều nhà khoa học trên thế giới tiến hành như:M.P. Semko,E.M.Trent, G.I.Granôvxki (Nga); V.Grazda (Tiệp Khắc cũ); P.Kôrecky (Pháp); Shinozuka (Nhật bản); Bhattacharya (Ấn độ)...với những kết luận quan trọng về các sơ đồcắt động học,quá trình hình thành phoi,các yếu tố ảnh hướng tới lực cắt.

Trong quá trình gia công kim loại,chế độ cắt ảnh hưởng rất lớn đến chất lượng gia công,tiêu hao năng lượng và năng suất của máy gia công vì vậy, nghiên cứu xác định chế độ cát tối ưu nhằm nâng cao năng suất và chất lượng sản phẩm được nhiều nhà khoa học quan tâm nghiên cứu.

Trong công trình nghiên cứu [29], Tác giả Poliakova.E.V đã nghiên cứu khả năng nâng cao năng suất và chất lượng gia công bề mặt của chi tiết máy. Trong quá trình nghiên cứu đã xây dựng được mô hình xác định nhiệt độ cắt gọt khi phay chi tiết ở các chế độ cắt khác nhau. Xây dựng mô hình toán học xác định độ nhám bề mặt chi tiết phụ thuộc vào chế độ cắt. Xác định được chế độ cắt tối ưu bằng phương pháp qui hoạch thực hiện nghiệm phi tuyến. Với hàm mục tiêu là giá thành sản phẩm.

Trong công trình [26], tác giả Ruđina. I. A đã nghiên cứu nâng cao hiệu quả gia công bề mặt của các chi tiết máy nhờ chọn thông số kỹ thuật của quá trình cắt hợp lý. Đã xây dựng được mô hình toán học để xác định chế độ cắt hợp lý khi phay ở tốc độ cao nhằm mục tiêu nâng cao năng suất và chất lượng sản phẩm

Trong một vài năm gần đây,việc sử dụng các chi tiết máy làm bằng vật liệu khó gia công từ hợp chất của những chất không gỉ, chịu được axít, chịu nhiệt…được quan tâm ở nhiều nước trên thế giới.Trong số các hợp chất được sử dụng rộng rãi có hợp chất của titan với tính ưu việt nổi trội so với hợp chất của các kim loại như sắt,niken, manhê, nhôm và các kim loại khác.Tuy nhiên, khi gia công các chi tiết làm bằng hợp chất của titan gặp một số khó khăn do tính chất cơ lý của nó gây nên như làm mòn dụng cụ, giảm năng suất và chất lượng bề mặt gia công. Tác giả, đã nghiên cứu nâng cao năng suất phay các chi tiết làm bằng hợp kim của titan nhờ áp dụng phương pháp cắt tốc độ cao.Trong công trình [22], tác giả Kirukhin D.E đã xây dựng được mô hình toán thể hiện được sự ảnh hưởng của các thông số cắt đến mòn dụng cụ trong đó có mòn đặc trưng cho phương pháp phay hợp kim titan tốc độ cao. Từ những kết quả nghiên cứu thu được tác giả đã khuyến cáo áp dụng phương pháp phay độ cao tốc để tăng năng suất và chất lượng sản phẩm khi gia công các chi tiết làm từ hợp kim titan trên các máy phay có độ cứng vững cao.

Nghiên cứu nâng cao chất lượng sản phẩm trong quá trình phay các vật liệu khác nhau là vấ đề mang tính thời sự cũng được quan tâm nghiên cứu.

Trong công trình [21], tác giả Gilaev.E.Vxây dựng được lý thuyết mới miêu tả quá trình phay thực hiện bởi lưỡi phay cùng lúc thực hiện chuyển động quay và chuyển động dọc trục quay.Trên cơ sở phân tích quan hệ giữa răng cắt và vật liệu trong quá trình gia công đã xây dựng được phương pháp xác định lực cắt khi phay có tính đến dao động dọc trục và độ tù của cạnh cắt.Xác định được chế độ làm việc tối ưu cho thiết bị mới để gia công gót giầy đảm bảo được phay đi lượng dư vật liệu cần thiết và đạt được độ bóng theo yêu cầu.

Trong công trình[24],tác giả Kovalevski.A.Vđã nghiên cứu nâng cao năng suất,độ chính xác khi gia công mặt chi tiết định hình làm từ hợp kim chịu nhiệt niken bằng phương pháp phay.Tác giả đã xây dựng được phương pháp xác định các thông số công nghệ cho phép nâng cao độ chính xác gia công, giảm độ nhám bề mặt chi tiết, nâng cao năng suất và độ cứng vững của dao cắt 2÷2,5 lần khi phay chi tiết làm bằng hợp kim chịu nhiệt niken.

Trong công trình [32],tác giả Haxan – Al – Đabac đã nghiên cứu nâng cao chất lượng gia công nhờ chế tạo và sử dụng đầu măng danh khoan phay. Bằng lý thuyết đã khảo sát đặc tính đầu măng danh khoan phay và đề xuất cấu tạo của đầu măng danh với mục tiêu nâng cao độ chính xác và chất lượng gia công. Tiến hành nghiên cứu trạng thái biến dạng và ảnh hưởng của tốc độ quay đến lực kẹp của đầu măng danh. Kết quả nghiên cứu cho thấy rằng: Khi phay với tốc độ từ 6000 đến 12000 vòng/phút lực ly tâm không ảnh hưởng đến lực kẹp. Khi sử dụng đầu măng danh khoan phay độ nhám bề mặt chi tiết

1.2. Tình hình sử dụng và nghiên cứu máy phay kim loại ở trong nước

Ở nước ta, ngay từ thập kỷ 70, ngành cơ khí chế tạo đã được quan tâm đầu tư,một số nhà máy cơ khí có qui mô tương đối lớn đã được xây dựng như