oxyt nhôm có nhiệt độ chảy là 21000C- khả năng chịu nhiệt cao. Tuy nhiên lớp này liên kết rất yếu với bề mặt, bởi vậy khi nhiệt độ khoảng 8000C thì chúng dễ dàng bong khi có sự biến dạng của kim loại.

Tiếp theo là lớp của hợp kim sắt và nhôm. Để nâng cao tuổi thọ của lớp phủ chịu nhiệt, thường người ta tiến hành ủ để cho có sự liên kết khuếch tán giữa các lớp phủ với nhau và giữa lớp phủ với kim loại cơ bản, mặt khác có thể nâng cao tuổi thọ của lớp phủ bằng lớp sơn tiếp theo.

Khả năng chịu nhiệt của lớp phủ phụ thuộc vào nhiệt độ làm việc của chi tiết phủ và thời gian làm việc. Trong điều kiện nhiệt độ cao, tuổi thọ của chi tiết thép có lớp phủ bằng phun cao hơn khoảng 5÷20 lần so với chi tiết không có lớp phủ.

1.7.2 Phương pháp kiểm tra lớp phủ

Sau khi phun kim loại xong. Lớp kim loại phủ thường được kiểm tra chủ yếu về chiều dày lớp phủ, độ bám, chất lượng bề mặt lớp phủ, tính chất cơ học của lớp (như sức bền kéo, nén, độ cứng,…) Trong một số trường hợp cần thiết phải kiểm tra cả số lượng, độ lớn và dạng của các lỗ xốp.

Tất cả các giá trị này có thể kiểm tra trên các mẫu và trong phòng thí nghiệm.

1.7.2.1 Đo chiều dày lớp phun phủ

Ở các chi tiết tròn xoay việc đo chiều dày lớp phủ tiến hành dễ dàng và chính xác bằng thước cặp

Đối với các lớp phủ không có từ tính được phủ lên kim loại từ tính thì có thể đo chiều dày của lớp phủ bằng phương pháp từ. Dụng cụ làm việc theo nguyên tắc đo gián tiếp bằng lực hút của vật mang từ. Lớp phủ Al, Zn,.v.v. Ở Việt Nam thường được đo bằng đầu đo ELCOMETER.

1.7.2.2 Kiểm tra độ bám lớp phủ

Có thể bạn quan tâm!

-

Hàn Mặt Phẳng Bằng Ph Ương Pháp Hàn Hồ Quang Tay

Hàn Mặt Phẳng Bằng Ph Ương Pháp Hàn Hồ Quang Tay -

Hàn đắp và phun phủ - 10

Hàn đắp và phun phủ - 10 -

Gia Công Cơ Khí Sau Khi Phun Phủ, H Àn Đắp

Gia Công Cơ Khí Sau Khi Phun Phủ, H Àn Đắp -

Sự Mòn Của Kim Loại Do Tác Dung Của Môi Trường Các Dòng Chảy

Sự Mòn Của Kim Loại Do Tác Dung Của Môi Trường Các Dòng Chảy -

Hàn đắp và phun phủ - 14

Hàn đắp và phun phủ - 14 -

Khái Ni Ệm Chung Về Bảo Vệ Chống Gỉ

Khái Ni Ệm Chung Về Bảo Vệ Chống Gỉ

Xem toàn bộ 143 trang tài liệu này.

Trong thực tế có hai phương pháp kiểm tra dộ bám lớp phủ với kim loại nền.

a) Phương pháp kiểm tra theo mẫu

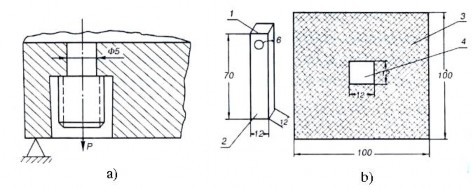

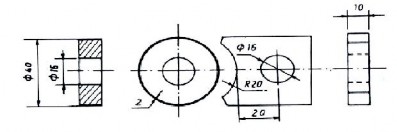

Mẫu thí nghiệm kéo thường làm bằng vật liệu C45 có tiết diện 37 x 45 mm. Trong mẫu có lớp 8 9 chốt 5 0,01 (hình 1.58). Trên toàn bộ bề mặt mẫu và chốt được làm sần sùi bằng công nghệ phun phủ đã nói trên. Tiếp theo được làm sạch bằng dung dịch rửa như sau :

NaOH 20g/l Na2CO3 50g/l

Na2SiO3 5g/l

NaPO4 50g/l

Hình 1.58. Mẫu thử độ bền dính bám của lớp phủ

1-Đầu khoan lỗ kéo Ø6; 2-Đầu gắn vào lớp phủ

3-Lớp phủ;4-Phần lớn lớp phủ bị kéo khỏi nền thép

Trong quá trình rửa phải tháo các chốt 5 để sửa bavia và rửa các chất bẩn

mặt chốt và cả trong lỗ chốt. Sau đó đem rửa toàn bộ bằng nước lã.

Các nước phương Tây thường dùng 2 tiêu chuẩn sau:

ASTMC – 633 "Stadard Test Method For Adhesion Or Cohesive Strength Of Flame

– Sprayed Coatings". Phương pháp này được xác định bằng lực uốn cong mẫu tấm cho đến

khi lớp phủ bị bong.

ASTM D. 4541 " Stadard Test Method For Pull – off Strength Of Coatings Using Portable Adhesion Testers".

Mẫu này chế tạo bằng thép có kích thước như hình 1.58b.

Phương pháp này xác định lực kéo để phá hỏng lớp phủ thông qua heo dính kim loại

EPOXY (Sparko - USA).

Tùy theo vật liệu nền, vật liệu dây phun và đặc tính đầu phun mà lựa chọn chế độ

phun thích hợp cho phun bề mặt phẳng (như đã giới thiệu ở trên).

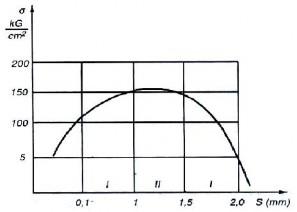

Chiều dày lớp phun ảnh hưởng đến lực bám dính và chất lượng sản phẩm, vì vậy chọn chiều dày phủ thường chọn ở vùng II (hình 1.59) để đạt được độ bám dính cao nhất. Chiều dày lớp phủ thường từ 1 1,5 mm.

Hình 1.59. Chiều dày lớp phun phủ ảnh hưởng đến lực dính bám

Sau khi phun xong, mẫu được gá lắp trên máy thí nghiệm kéo với lực kéo 500kg. Ứng suất bám kéo được tính theo công thức:

P

k F

(1.21)

Trong đó P – lực kéo chốt (kg)

F – tiết diện chốt (cm2)

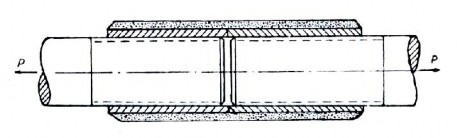

Mẫu thí nghiệm độ bám trượt có đường kính bề mặt đ ể phun phủ là 28 0,01, bằng vật liệu C45

Mẫu được thực hiện phun phủ theo quy trình công nghệ tường ứng với yêu cầu để đạt được kích thước sau khi phun 33 0,01.

Mẫu được đặt trên máy thí nghiệm kéo và nén.

Ứng suất bám trượt được tính theo công thức

Pn

F

Pn : lực nén

(1.22)

F : diện tích tiết diện xung quanh, F = Dh D : đường kính phần lớp phun , D = 28 mm h : chiều dài phần lớp phun, h = 13mm

Kiểm tra cường độ chịu kéo của lớp phun.

Mẫu thử gồm hai ống hình trụ có đường kính trong M26 và đường kính ngoài

30 0,01- hình 1.60.

Hình 1.60. Mẫu thử kéo xác định chiều dài lớp phun

Hai ống được nối trên một trục gá được giữ chặt hai đầu bằng mũ ốc để thực hiện phun theo quy định công nghệ yêu cầu đạt kích thước 35 0,01. Sau đó tháo trục gá, lắp các chốt kéo và đưa lên máy thí nghiệm kéo nén thông thường để xác định.

Độ bền của lớp phun được xác định theo công thức :

P

k F

(1.23)

Trong đó : P – lực kéo đứt

F – diện tích tiết diện lớp phun (mm2)

(d 2 d 2 )

F 1 o

4

(1.24)

d1- đường kính ngoài lớp phun (mm)

do – đường kính trong của mẫu phun (mm)

Mấu đo độ bền nén của lớp phun.

Mẫu thí nghiệm đo độ bền nén lớp phun phủ được chế tạo bằng cách phun lên bề mặt của một lòi thép, sau đó gia công đến khi chỉ còn lại lớp phun có kích thước đường kính

13

0,01

trong t

và đường kính ngoài

0,01

26

n

. Sau đó đưa lên máy kéo nén để thử. Lực

chịu nén ở đây là ứng suất nén lớn nhất xuất hiện khi trên mẫu xuất hiện vết nứt đầu tiên.

Gò bằng búa

Gò bằng búa để đánh giá độ bám chỉ tiến hành cho các lớp phủ bằng thép có chiều

dày khoảng 2 mm, độ bám đượ c đánh giá theo âm thanh khi gò búa lên lớp phủ.

1.7.2.3 Xác định độ xốp của lớp phun

Độ xốp là một trong những tính năng quan trọng nhất của lớp phủ. Đặc tính cấu trúc và độ ổn định của nó ảnh hưởng đến những tính chất sử dụng của lớp phủ như độ dẫn điện và nhiệt, độ thấm khí, điện trở… Ảnh hưởng của độ xốp tới độ bền kết cấu có hai mặt. nếu chi tiết làm việc trong độ dôi, thì cấu trúc xốp cho phép thấm và giữ dầu bôi trơn và tăng khả năng chống mài mòn của thiết bị. Đối với lớp phủ bảo vệ thì cấu trúc xốp lại ảnh hưởng xấu vì khí và chất lỏng có hại có thể thấm qua các lỗ xốp hở vào kim loại nền và phá hủy nền.

Khi nghiên cứu cấu trúc xốp của lớp phun phủ người ta phân biệt mấy khái niệm

sau: độ xốp tổng P, độ xốp hở Ph, độ xốp kín Pk và độ xốp tản mát Pt..

Thường thì người ta coi rằng : P = Ph + Pk (1.25)

Còn độ xốp tản mát xuất hiện khi độ hòa tan của khí vào lớp phủ giảm đi làm nguội chúng. Chúng ta đều biết rằng trong đa số các trường hợp phun phủ các hạt bột bị chảy ra, điều đó dẫn đến sự hòa tan mạnh của oxy, nitơ và các khí khác vào kim loại lỏng. Khi lớp phủ nguội và kết tinh thì khí sẽ thoát ra nhờ cơ chế khuếch tán. Nếu khí khó thoát hẳn ra ngoài thì sẽ động lại trong lớp phủ và tạo thành những lỗ xốp dạng cầu cự c nhỏ. Những lỗ vi xốp này có thể phân bố theo biên các hạt và kể cả bên trong từng hạt bột.

Để xác định P, thường người ta xác định tỷ trọng tổng của lớp phủ theo các

phương pháp sau : phương pháp cân khối lượng chất lượng chất lỏng, phư ơng pháp đo độ

xốp thủy ngân và phương pháp soi kim tương.

Trong các phương pháp kể trên, phương pháp cân khối lượng chất lỏng là phương pháp khá chinh xác và chung nhất cho tất cả các loại lớp phủ. Để áp dụng phương pháp này, nếu lớp phủ tách được khỏi nề n thì có thể tiến hành như sau : trước hết đo khối lượng lớp phủ trong không khí (m); sau đó phủ paraphin (hoặc vazelin và gốm) lên bề mặt để che kín

những lỗ xốp bề mặt . Sau đó xác định khối lượng lớp phủ có thấm bề mặt ngoài không khí m1 và trong nước cất m2. Tỷ trọng lớp phủ được tính theo công thức sau :

m.n

(1.26)

(m1 m2 )

và độ xốp tổng được tính theo công thức :

P (%)

(1

). 1000

k

(1.27)

Ở đây : nước – tỉ trọng nước cất

k - tỉ trọng đặc lí thuyết của vật liệu phủ.

Tỉ trọng này có thể tính theo công thức tương đối sau :

1

k = (C i / i )

(1.28)

Ở đây : i

– tỉ trọng của từng cấu tử tham gia vật liệu phủ

Ci – là thành phần theo khối lượng của nó

Tuy nhiên, trường hợp tách lớp phủ ra để đo trên thực tế khó áp dụng hơn, vì vậy có thể dùng phương pháp đo tỉ trọng của lớp phủ. Nếu coi mn và mp là khối lượng nền kim loại và khối lượng lớp phủ cà C1 ; C2 là thành phần theo khối lượng vủa nền và lớp phủ, ta có:

C1

Và

C2 1 C1

mn mn m p

(1.29)

(1.30)

Theo công thức (1.28) ta có:

1

c C C

12

0 p

Ở đây

(1.31)

c– tỉ trọng chung được đo theo phương pháp đã mô tả trên

n - tỉ trọng của nền. Nếu biết

được c, n

có thể tính được tỉ trọng

lớp phủ , từ đó ta có :

C

Hình1.61a. Sơ đồ đo tỷ trọng lớp phủ

p

2

1 C1

c n

(1.32)

1.7.2.4 Đo ứng suất dư của lớp phun

Trong quá trình phun kim loại, bề mặt chi tiết bị đốt nóng không đáng kể, nên các hạt phun nguội với tốc độ cao và co lại nhiều hơn so với kim loại cơ bản. Do vậy, khi ở cùng một nhiệt độ thì trong lớp phun có ứng suất dư sẽ gây ra biến dạng, nếu lớp phun dày thì ứng suất dư có thể gây ra vết nứt trong lớp phun.

Để xác định ứng suất dư có thể sử dụng phương pháp phân tích Rơghen. Do hạt phun bị biến dạng nên mạng tinh thể bị xê dịch, khoảng cách giữa hai mặt tin h thể thay đổi, và sự thay đổi này biểy thị cho trạng thái ứng suất của tinh thể. Tính được sự thay đổi khoảng cách giữa hai mặt phẳng trong tinh thể ta có thể tính được ứng suất dư trong tinh thể đó:

Trong đó

d

E

(1 ) sin 2

. do d1 d1

(1.33)

d0 khoảng cách giữa hai mặt khi góc chụp = 62o ; = 45o d1 khoảng cách giữa hai mặt khi góc chụp = 62o ; = 81o

Bằng phương pháp Rơnghen có thể tính được do, d1 và suy ra có thể tính được bằng ứng suất dư trong lớp phun.

1.7.2.5 Xác định độ chịu mài mòn của lớp phun.

Lớp phun có độ chịu mài mòn cao nhờ độ cứng và tổ chức kim loại xốp; mặt khác

trong lớp phun còn xen kẽ những dải oxit có đ ộ cứng cao.

Song trong ma sát khô, hệ số ma sát giữa lớp phun với chi tiết tăng lên, do vậy độ mài mòn tăng. Do đó phải xác định độ chịu mài mòn của lớp pủ làm viẹc trong môi trường có bôi trơn.

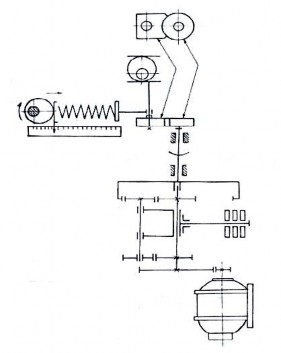

Hình 1.61b. Mẫu để kiểm tra độ mài mòn của lớp phun

Mẫu để tiến hành thử độ chịu mài mòn của lớp phun có nhiều loại và tùy theo

phương pháp đo.

Một trong các loại mẫu được xây dựng để đo độ mài mòn của lớp phủ được

biểu thị trên hình 1.61b

Sau đó mẫu được đưa lên má y đo, hình 1.62 là sơ đồ nghuyên lí máy đo mòn AMSLER.

Hình 1.62. Sơ đồ nguyên lý máy đo mòn AMSLER

1.8 Câu hỏi ôn tập

Câu 1. Trình bày thực chất, đặc điểm của phun phủ và hàn đắp

Câu 2. Trình bày phương pháp gia công phun cát để tạo nhám bề mặt

Câu 3.Trình bày phương pháp gia công phun bi (phun hạt kim loại) để tạo nhám

bề mặt

Câu 4. Trình bày những nhân tố chính ảnh hưởng đến sự mất mát kim loại

Câu 5. Trình bày quá trình công nghệ phun phủ kim loại

Câu 6. Trình bày kỹ thuật phun các mặt phẳng và mặt không gian

Câu 7. Vẽ sơ đồ và trình bày nguyên lý làm việc của đầu phun kim loại dây (đốt

chảy kim loại bằng ngọn lửa khí cháy)

Câu 8. Vẽ sơ đồ và trình bày nguyên lý làm việc của đầu phun bằng hồ quang điện

Câu 9. Trình bày các quan điểm về sự hình thàn h lớp phủ

Câu 10. Trình bày phạm vi ứng dụng và ưu nhược điểm của phun phủ & hàn đắp

CHƯƠNG 2 PHỤC HỒI VÀ BẢO VỆ BỀ MẶT KIM LOẠI BẰNG PHUN

PHỦ VÀ HÀN ĐẮP

2.1 Khoa học về bề mặt và phương pháp xử lý chung

2.1.1 Khái niệm và sự phát triển của xử lý bề mặt kim loại

Xử lý bề mặt kim loại thông thường là bảo vệ các sản phẩm, các chi tiết khỏi sự phá hỏng vì gỉ, mòn. Nói tổng quát hơn, xử lý bề mặt kim loại có nghĩa là cho sản phẩm những tính chất có giá trị kinh tế mới. Ví dụ, như tính dẫn điện, khả năng cách điện, khả năng cản trở tia sáng, độ cứng bề mặt cao để chống mòn, làm đẹp thêm về hình thức hoặc sử dụng để sửa chữa và phục hồi bề mặt .

Trước đây xử lý bề mặt là một lĩnh vực nghệ thuật trang trí và tạo hình mang nhiều tính chất thực tế. Đã có nhiều bề mặt được phủ những vật liệu hữu cơ (chất được chế tạo từ nhựa, dầu thiên nhiên), kim loại màu , tráng men, nhuộm màu trong ngọn lửa,v.v...

Ở Roma đã từng dùng đồng thau để phủ bề mặt , ở châu Âu đã sử dụng dầu khô từ thế kỉ 8. Thể kỷ 18, 19 người ta đã đưa ho á học vào xử lý bề mặt bằng hàng loạt những sắc tố nhân tạo mới.

Đầu tiên phải kể đến mạ điện được tiến hành từ những năm đầu của thể kỷ 19, tiếp đó tìm thấy phương pháp mạ bạc, mạ vàng và mạ một số hợp kim khác. Khoảng từ năm 1880 mà niken lên vật chất bằng thép đã phát triển rất nhanh. Và khoảng từ năm 1914 trong công nghiệp người ta đã tiến hành mạ hàng loạt kim loại và hợp kim khác như kẽm, thiếc, đồng thau, đồng thanh, v.v... Sau đó hàng loạt các phương pháp mới khác tốt hơn cũng ra đời như mạ crôm, tạ o lớp ô xít nhôm, v.v.. đồng thời hàng loạt các thiết bị tự động liên hợp cho công nghệ nhúng và mạ điện cũng xuất hiện.

Vào khoảng năm 1910 kỹ thuật chuyên môn về sơn đã chuyển bước ngoặt quyết định bằng sự phát minh ra nhựa fenolfomandehyt. Dầu thiên nhiên và nhựa đã dần dần được thay thế bằng các chất nhân tạo. Đó là kỹ thuật về sơn.

Sự phát triển không ngừng của khoa học kỹ thuật đã luôn luôn tác động đến lĩnh vực xử lý bề mặt và bảo vệ chống gỉ của kim loại. Điều đó thể hiện rất rò trong tất cả các phư ơng pháp công nghệ xử lý bề mặt như phủ bằng sơn, quá trình làm sạc h bề mặt. quá trình khuyếch tán, xử lý bề mặt bằng phun kim loại.v.v... Tất cả các phương pháp này đều đi theo hướng tự động hoá nâng cao chất lượng và kinh tế trong tấ t cả các lĩnh vực xử lý bề mặt.

Đi theo hướng phát triển tương lai đó các nhà máy luyện kim sẽ sản xuất ra các

loại thép tấm với lớp bảo vệ bề mặt bằng kim loại hoặc bằng chất hữu cơ .

Ở các nước tiên tiến nh ư Anh, Mỹ, Đức có các nhà máy, xí nghiệp chuyên nghiên cứu chế tạo các thiết bị phụ tùng và các dây chuyền sản xuất phục vụ cho xử lý bề mặt kim loại.