- Tăng dần vận tốc v của tấm B lên, dầu bị dồn nén ngày càng nhiều, áp suất tăng lên theo. Khi áp suất p đủ lớn, tạo nên áp lực F d cân bằng với lực tác dụng Fr, thì tấm B bắt đầu được nâng lên.

Hình 10-18 Thí nghiệm tạo ma sát ướt bằng bôi trơn thuỷ động

- Khi vận tốc vượt quá giá trị tới hạn v th, thì bề mặt tiếp xúc của hai tấm tách rời nhau. Ở giữa có lớp dầu ngăn cách, ma sát ướt đã được tạo thành.

- Nếu giảm vận tốc v, thì hai mặt lại tiếp xúc nhau. Hoặc thay đổi phương chuyển động, thì hai mặt cũng không tách rời. Giữ nguyên vận tốc và phương chuyển động, nhưng giảm độ nhớt củ a dầu, hai mặt cũng tiếp xúc nhau. Thay đổi dạng khe hở hình chêm, khả năng tách rời hai bề mặt cũng thay đổi.

Qua thí nghiệm trên, chúng ta rút ra được điều kiện để có bôi trơn ma sát ướt

bằng nguyên lý thuỷ động:

- Hai bề mặt tiếp xúc phải tạo thành khe hở hình chêm.

- Dầu có độ nhớt nhất định và liên tục chảy vào khe hình chêm.

Có thể bạn quan tâm!

-

Sơ Đ Ồ Trục Truyền, Trục Tâm,v À Trục Truyền Chung

Sơ Đ Ồ Trục Truyền, Trục Tâm,v À Trục Truyền Chung -

Vẽ Biểu Đồ Mô Men Tính Gần Đúng Kết Cấu Trục

Vẽ Biểu Đồ Mô Men Tính Gần Đúng Kết Cấu Trục -

Kích Thư Ớc Chủ Yếu Của Ổ Trượt

Kích Thư Ớc Chủ Yếu Của Ổ Trượt -

Tính Tổng Lực Dọc F At Hình 10-28 Tính Lực Dọc Trục F At

Tính Tổng Lực Dọc F At Hình 10-28 Tính Lực Dọc Trục F At -

Nối Trục Chốt Đàn Hồi, Lắp Trên Trục Côn

Nối Trục Chốt Đàn Hồi, Lắp Trên Trục Côn -

Nguyên lý chi tiết máy 2 - 24

Nguyên lý chi tiết máy 2 - 24

Xem toàn bộ 207 trang tài liệu này.

- Vận tốc chuyển động tương đối của hai bề mặt phải có phương chiều sao cho

dầu dồn nén vào khe hở hình chêm, và phải có giá trị đủ lớn.

Xét khả năng của ổ trượt tạo ma sát ướt bằng bôi trơn thuỷ động:

- Do đường kính của ngòng trục nhỏ hơn đường kính lỗ lót ổ, nên ở cả hai bên đều có khe hình chêm. Khi vận tốc góc bằng 0, hai bề mặt tiếp xúc với nhau. Khe hở lớn nhất bằng S, khe hở nhỏ nhất bằng 0, lúc này khe hình chêm có độ chêm lớn nhất (Hình 10-19).

Như vậy điều kiện thứ nhất về bôi trơn thuỷ động đã có trong ổ trượt.

- Dầu được chọn có độ nhớt µ nhất định, và được cung cấp liên tục từ lỗ dầu

qua rãnh dầu vào ổ. Như vậy điều kiện thư hai về bôi trơn thuỷ động cũn g có trong

ổ trượt.

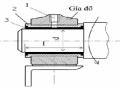

Hình 10-19 Khả năng tạo bôi trơn ma sát ướt

bằng bôi trơn thuỷ động trong ổ trượt

- Khi trục quay, vận tốc trượt tương đối giữa hai bề mặt có phương và chiều thích hợp, kéo dầu vào khe hở hình chêm. Nếu ta chọn số vòng quay của trục đủ lớn sẽ có vận tốc trượt lớn. Như vậy điều kiện thứ ba cũng có thể có trong ổ trượt. Ổ trượt hoàn toàn có khả năng tạo ma sát ướt bằng bôi trơn thuỷ động.

Quy luật phân bố áp suất p của dầu trên bề mặt của ngòng trục, được trình bày trên Hình 13-8. Khả năng tải của lớp dầu, hay áp lực Fd do lớp dầu tác dụng lên ngòng trục được tính theo công thức của lý thuyết Thuỷ lực:

Trong đó:

F B.d...

d 2

(10-7)

B là chiều rộng của ổ, mm.

d là đường kính của ngòng trục, mm.

µ là độ nhớt động lực của dầu, cP (xenti poazơ). ω là vận tốc góc của ngòng trục, rad/s.

ψ là khe hở tương đối, ψ = S/d.

Φ là hệ số khả năng tải của ổ.

Giá trị của Φ phụ thuộc vào vị trí của ngòng trục trong lót ổ. Độ lệch tâm e càng lớn thì Φ có giá trị càng lớn. Nếu độ lệch tâm e bằng 0, tâm của hai vòng tròn trùng nhau, sẽ không còn khe hình chêm, và không có khả năng tăng áp suất cho lớp dầu bôi trơn.

Người ta đã thí nghiệm và lập thành bảng số liệu quan hệ giữa độ lệch tâm e, thông qua hệ số , và hệ số khả năng tải Φ. Với = 2e/S, gọi là độ lệch tâm tương đối của ổ trượt.

Như vậy khả năng tải của lớp dầu trong ổ trượt sẽ được tăng lên, khi ta tăng kích thước chiều rộng B và đường kính d của ổ, tăng độ nhớt µ của dầu, tăng vận tốc góc ω và giảm khe hở S giữa ngòng trục và lót ổ.

10.2.2. Tính ổ trượt

a. Các dạng hỏng của ổ trượt và chỉ tiêu tính toán

Trong quá trình làm việc ổ trượt có thể bị hỏng ở các dạng sau:

- Mòn ổ. Trong ổ có áp suất lớn, vật tốc trượt lớn, nên tốc độ mòn cao. Mòn làm tăng khe hở của ổ, giảm khả năng bôi trơn ma sát ướt; tăng độ lệch tâm, làm giảm độ chính xác của máy. Khi lượng mòn chưa lớn, có thể điều chỉnh khe hở của ổ để khôi phục lại độ chính xác lệch tâm. Nếu mòm quá giới hạn cho phép thì phải thay ổ.

- Dính xước. Trên ngòng trục có dính các mẩu kim loại, trên bề mặt lót ổ có

nhiều vết xước.

Nguyên nhân: do áp suất trên bề mặt tiếp xúc lớn, vận tốc trượt cao, làm nhiệt độ tại chỗ tiếp xúc tăng cao, vật liệu đạt đến trạng thái chảy dẻo. Do cơ tính của vật liệu lót ổ thấp hơn ngòng trục, nên kim loại từ lót ổ dính lên ngòng trục, tạo thành các vấu. Các vấu này cào xước bề mặt lót ổ.

Dính và xước làm hỏng bề mặt, giảm khả năng làm việc của ổ.

- Biến dạng bề mặt lót ổ. Ở các ổ làm việc với áp suất cao , vận tốc làm việc thấp, trên bề mặt lót ổ có những chỗ lồi lòm, ổ làm việc không tốt nữa.

Nguyên nhân: do áp suất trên mặt tiếp xúc cao, lưu lại một thời gian dài, làm lớp bề mặt bị mềm ra, vật liệu bị xô đẩy từ chỗ nọ sang chỗ kia. Những chỗ vật liệu đọng lại thì lồi lên, những chỗ vật liệu mất đi thì lòm xuống.

- Nhiệt độ làm việc quá cao, làm giảm chất lượng dầu bôi trơn, làm biến dạng nhiệt có thể dẫn đến kẹt ổ, hoặc tăng tải trọng phụ. Trong ổ trượt, khi không có bôi trơn ma sát ướt, hệ số ma sát tương đối cao, mất mát công suất nhiều, sinh nhiệt làm nóng ổ.

- Kẹt ổ, ổ không quay được, hoặc quay rất nặng, có thể do trục biến dạng lớn

quá, hoặc do dãn nở nhiệt, hoặc do lắp ghép không có khe hở giữa trục và lót ổ.

Để hạn chế các dạng hỏng kể trên, ổ trượt thường được tính toán thiết kế hoặc

kiểm tra theo các chỉ tiêu sau:

p ≤ [p] (10-8)

hoặc p.v ≤ [p.v] (10-9)

h > Rz1 + Rz2 (10-10)

θlv ≤ [θ] (10-11)

Trong đó :

p là áp suất trên bề mặt tiếp xúc, MPa.

[p] là áp suất cho phép, MPa.

v là vận tốc vòng của ngòng trục, m/s.

[p.v] là tích số áp suất và vận tốc cho phép,

h là chiều cao của lớp dầu bôi trơn, µm.

ổ, µm.

Rz1 và Rz2 là chiều cao nhấp nhô trung bình của bề mặt ngòng trục và lót

θlv là nhiệt độ làm việc của ổ trượt, 0C [θ] là nhiệt độ cho phép, 0C.

Sử dụng chỉ tiêu (10-8) hoặc (10-9) để tính ổ trượt, được gọi là tính ổ trượt theo

áp suất hoặc áp suất và vận tốc cho phép.

Sử dụng chỉ tiêu (10-10) để tính ổ trượt, gọi tính ổ trượt bôi trơn ma sát ướt.

Sử dụng chỉ tiêu (10-11) để tính ổ trượt, được gọi là tính ổ trượt theo nhiệt độ.

b. Tính ổ trượt theo [p], hoặc [p.v]

- Áp suất p được tí nh theo công thức: p =

Fr B.d

Fr là tải trọng hướng tâm tác dụng lên ổ. Giá trị của tải trọng hướng tâm, chính

là giá trị phản lực của gối tựa, nhận được khi tính trục.

- Vận tốc của ngòng trục được xác định theo công thức: v =

.d.n 60.1000

- Áp suất [p] và tích số [p.v] được tra bảng theo vật liệu của lót ổ.

Bài toán kiểm tra được thực hiện như sau:

- Tính giá trị p và xác định giá trị [p].

So sánh p với [p], kết luận. Nếu p ≤ [p], ổ đủ bền.

- Trường hợp vận tốc làm việc tương đối lớn, tính theo tích số p.v;

Tính áp suất p, vận tốc v, và tích số p.v.

Tra bảng có [p.v].

So sánh giá trị p.v với [p.v], kết luận. Nếu p.v ≤ [p.v], ổ đủ bền. Bài tóan thiết kế được làm như sau:

Tra bảng, xác định [p].

Giả sử p ≤ [p] thoả mãn,

Ta rút ra được công thức tính chiều rộng của ổ: B ≥

c. Tính ổ trượt bôi trơn ma sát ướt

Fr

d p

Bài toán kiểm tra ổ trượt bôi trơn ma sát ướt được thực hiện như sau:

- Xác định các giá trị Rz1, Rz2 của hai bề mặt.

- Giả sử khả năng tải của lớp dầu cân bằng với tải trọng, Fd = Fr, ta tính được

hệ số khả năng tải cần thiết ΦC.

r

F 2

C B.d..

- Tra bảng, xác định giá trị χ tương ứng với ΦC vừa tính được.

(10-12)

- Xác định khe hở trung bình của kiểu lắp trục với lót ổ, S = d ô - dtr. Tính ψ.

- Tính chiều cao lớp dầu theo công thức: h = S(1- χ)/2.

- So sánh giá trị của h với tổng Rz1 + Rz2. Nếu h ≥ k.(Rz1 + Rz2), có bôi trơn ma sát ướt. Với k là hệ số an toàn, lấy k = 1,1÷1,2.

Bài toán thiết kế ổ trượt bôi trơn ma sát ướt được thực hiện như sau:

- Xác định các giá trị Rz1, Rz2 của hai bề mặt.

- Chọn giá trị sơ bộ cho hệ số ψsb.

- Giả sử khả năng tải của dầu bằng với tải trọng Fr, ta tính được hệ số khả năng

r sb

tải yêu cầu Φ , theo công thức: F 2

yc yc B.d..

- Tra bảng, xác định giá trị χ tương ứng với Φyc vừa tính được.

- Giả sử điều kiện h ≥ k.(Rz1 + Rz2). Với k là hệ số an toàn, lấy k = 1,1÷1,2. Ta có:

k.(Rz1

Rz 2

) S.(1 ), ta tính được giá trị khe hở S.

2

S 2.k.(Rz1 Rz 2 )

1

Kiểm tra điều kiện S/d ≤ ψsb . Nếu không toả mãn phải chọn lại giá tr ị ψsb.

- Chọn kiểu lắp cho ổ trượt, sao cho khe hở trung bình có giá trị bằng S.

d. Tính ổ trượt theo điều kiện chịu nhiệt

Nhiệt lượng sinh ra trong ổ trượt do tổn thất ma sát gây nên. Nhiệt độ làm việc θlv, được tính theo phương trình cân bằng nhiệt lượng.

Ω = Ω1 + Ω2

Trong đó Ω là nhiệt lượng sinh ra trong một giờ, kCal/h,

Ω = 860.(1- η)P1

Ω1 là nhiệt lượng tỏa ra môi trường xung quanh trong một giờ, kCal/ h,

Ω1 = At.Kt(θlv - θ0)

Ω2 là nhiệt lượng tải ra bên ngoài qua thiết bị làm mát, kCal/h. Giá trị của Ω2 được ghi trên thiết bị làm mát.

At là diện tích bề mặt thoát nhiệt ra môi trường xung quanh, m 2. Giá trị

của At bao gồm diện tích các bề mặt tiếp xúc với không khí lưu thông, và 25 % diện

tích các bề mặt giáp tường, mặt đáy hộp.

Kt là hệ số tỏa nhiệt, kCal/(h.m2.0C). Có thể lấy Kt= 7,5÷15 tùy theo tốc độ lưu thông của không khí.

θ0 là nhiệt độ môi trường xung quanh. Có thể lấy θ0 = 300C÷400C. Từ phương trình trên, rút ra công thức:

lv

860(1 ).P1 2

A .K0

(10-13)

t t

Giá trị nhiệt độ cho phép [ θ] được chọn theo loại dầu bôi ổ trượt. Bài toán kiểm tra điều kiện chịu nhiệt của ổ được thực hiện như sau:

- Tính nhiệt độ làm việc của ổ θlv, có thể dùng công thức 1 0-13.

- Xác định nhiệt độ cho phép [θ].

- So sánh θlv và [θ], kết luận. Nếu θlv ≤ [θ], bộ truyền thỏa mãn điều kiện chịu nhiệt. Nếu θlv > [θ], thì phải tìm cách xử lý để ổ thỏa mãn điều kiện chịu nhiệt.

Các cách xử lý:

- Nếu nhiệt độ chênh lệch không nhiều, có thể chọn lại chất bôi trơn để tăng giá

trị của [θ] lên.

- Làm các cánh tản nhiệt để tăng diện tích tỏa nhiệt At.

- Có thể dùng quạt gió, phun nước để tăng giá trị hệ số tỏa nhiệt Kt.

- Nếu dùng các cách trên không được, thì phải dùng thiết bị làm mát tải nhiệt ra ngoài, tăng giá trị Ω2.

e. Vật liệu chế tạo lót ổ

Vật liệu được chọn chế tạo lót ổ phải thoả mãn các yêu cầu chủ yếu sau đây:

- Có hệ số ma sát thấp khi tiếp xúc với trục bằng thép.

- Có khả năng giảm mòn và chống dính cao.

- Có đủ độ bền khi chịu tải.

Các loại vật liệu thường dùng làm lót ổ:

- Babit, là hợp kim có thành phần chủ yếu là thiếc, hoặc chì, tạo thành một nền

mềm, có xen các hạt rắn antimon, đồng, niken hoặc cadmi.

Vì có cơ tính rất thấp, nên babít chỉ được dùng để tráng một lớp mỏng vài phần mười mm lên thân lót ổ.

- Đồng thanh chì. Đồng thanh chì có cơ tính tương đối cao, được dùng phổ

biến để chịu áp suất cao và vận tốc cao. Nhưng có hệ số ma sát tương đối cao, do đó bề mặt của ngòng trục và lót ổ phải được gia công nhẵn bóng. Đồng thanh chì được dùng nhiều trong sản xuất ổ trượt hàng khối và hàng loạt lớn.

- Đồng thanh thiếc, được dùng khá phổ biến, nhất là khi áp su ất cao, vận tốc

trung bình. Vì chứa nhiều thiếc nên giá thành tương đối cao.

- Hợp kim nhôm. Hợp kim nhôm có hệ số ma sát tương đối thấp, dẫn nhiệt và chạy mòn tốt. Là vật liệu chủ yếu làm lót ổ trong các động cơ máy kéo. Hợp kim nhôm có hệ số dãn nở nhiệt lớn, khả năng chống dính không cao.

- Đồng thau, dùng làm lót ổ, khi vận tốc ngòng trục thấp hơn 2 m/s.

- Gang xám, dùng khi ngòng trục quay chậm, áp suất nhỏ, p = 1÷2 MPa. Gang xám rẻ tiền hơn đồng thanh, nhưng hệ số ma sát lớn hơn. Để giảm mòn cho ngòng trục, nên chọn gang xám có độ rắn bề mặt thấp hơn độ rẵn bề mặt của trục.

- Gốm kim loại. Thường dùng loại gốm bằng bột đồng thanh có 7÷10% thiếc và 1÷4 % grafit. Hoặc loại gốm bằng bột sắt và 1÷3 % grafit. Gốm kim loại có độ bền cao, hệ số ma sát tương đối thấp, do có những lỗ xốp chứa dầu bôi trơn.

- Vật liệu phi kim loại. Thường dùng chất dẻo, gỗ, da, cao su, grafit.

Chất dẻo thường dùng như: linofon, têctôlit, nhựa. Chất dẻo có hệ số ma sát

thấp, độ bền mòn cao. Nhưng dẫn nhiệt kém.

Gỗ thường dùng loại gỗ rắn, như gỗ nghiến, gỗ hòe, gỗ lim. Ổ trượt gỗ cần được bôi trơn và làm nguội bằng nước chảy.

Cao su, được dùng làm ổ trượt trong các máy bơm, tua bin nước. Các ổ bằng cao su cần được ngâm trong nước. Ổ có tính đàn hồi cao, có tác dụng gi ảm chấn và bù được các sai lệch của trục.

Grafit. Ổ trượt bằng grafit được chế tạo bằng cách ép grafit với áp suất cao, nung ở nhiệt độ khoảng 7000C. Ổ có hệ số ma sát thấp (0,04÷0,05), làm việc được trong môi trường nhiệt độ từ -2000C÷10000C. Ổ làm việc tốt ngay cả khi không được bôi trơn, dãn nhiệt tốt. Ổ trượt grafit tương đối dòn, khả năng chống mòn kém. Nên dùng với áp suất nhỏ, p < 1,5 MPa.

g. Trình tự thiết kế ổ trượt

Thiết kế ổ trượt có bôi trơn ma sát ướt bằng nguyên lý thủy động, được thực

hiện theo các bước sau:

- Chọn vật liệu lót ổ. Xác định giá trị [p], hoặc [p.v].

- Định tỷ số B/d. Thường lấy trong khoảng 0,6÷1.

Tính chiều rộng B của ổ.

Kiểm tra chỉ tiêu p ≤ [p] hoặc p.v ≤ [p.v].

Nếu không thỏa mãn, thì tăng kích thước B lên.

- Chọn độ hở tương đối ψ, tính độ hở S.

Chọn kiểu lắp cho ổ trượt.

Chọn độ nhám bề mặt ngòng trục và lót ổ. Xác định giá trị R z1, Rz2.

- Chọn loại dầu bôi trơn. Xác định độ nhớt động lực µ.

- Giả sử Fd = Fr, tính được hệ số khả năng tải yêu cầu Φyc, theo công thức(10-12). Tra bảng xác định giá trị của χ theo Φyc.

- Tính chiều cao lớp dầu bôi trơn h = S (1- χ)/2.

- Kiểm tra điều kiện h ≥ k(Rz1 + Rz2). Nếu chưa thỏa mãn, phải chọn lại ,

chọn lại kiểu lắp, tính toán lại Φyc, v.v.

- Kiểm tra điểu kiện chịu nhiệt của ổ. Nếu không thỏa mãn, phải tìm cách xử lý để ổ đủ điều kiện chịu nhiệt.

- Vẽ kết cấu của ổ trượt.

10.3. Ổ lăn

10.3.1. Những vấn đề chung

a. Giới thiệu ổ lăn

Ổ lăn dùng để đỡ các trục quay, nhận tải trọng từ trục, truyền đế n giá đỡ. Dưới

dạng sơ đồ, ổ lăn được biểu diễn như trên Hình 1 0-20.

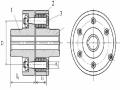

Bản vẽ kết cấu của ổ lăn được trình bày trên (Hình 10-21). Vòng ngoài của ổ được lắp trên giá đỡ, vòng trong của ổ được lắp với ngòng trục.

Giữa vòng trong và vòng ngoài có con lăn, để tạo dạng ma sát lăn trong ổ. Vòng cách trong ổ lăn có tác dụng ngăn cách không cho các con lăn tiếp xúc với nhau, để giảm mòn cho con lăn. Nếu không có vòng cách, tại điểm tiếp xúc giữa hai con lăn có vận tốc trượt rất lớn.

Hình 10-20 cách biểu diễn ổ lăn

Ổ lăn được tiêu chuẩn hóa rất cao. Hầu như tất cả các ổ lăn được chế tạo trong nhà máy chuyên môn hóa. Do đó chất lượng ổ lăn tương đối cao, giá thành không cao lắm.

Ổ lăn được dùng rất nhiều trong hầu hết các loại máy, thuộc các ngành công nghiệp khác nhau.

Dạng ma sát trong ổ lăn là ma sát lăn. Nói chung hệ số ma sát lăn tương đối

nhỏ, tổn thất công suất ít.

Hình 10-21 Kết cấu ổ lăn

b. Phân loại ổ lăn

Để thuận tiện cho việc nghiên cứu, ổ lăn được chia thành một số loại sau: