2 3.2

x

Trong đó:

td

(8-7)

Ứng suất pháp do σ lực Fa gây nên, 4.Fa

1

.d 2

Ứng suất tiếp τx do mô men xoắn gây nên,

Có thể bạn quan tâm!

-

Các Loại Xích Truyền Động Và Đ Ĩa Xích

Các Loại Xích Truyền Động Và Đ Ĩa Xích -

Các Dạng Hỏng Và Chỉ Tiêu Tính Toán Bộ Truyền Xích

Các Dạng Hỏng Và Chỉ Tiêu Tính Toán Bộ Truyền Xích -

Bộ Truyền Vít Đai Ốc Bi Hình 8-8 Đai Ốc Bi Có Hai Nửa

Bộ Truyền Vít Đai Ốc Bi Hình 8-8 Đai Ốc Bi Có Hai Nửa -

Vẽ Biểu Đồ Mô Men Tính Gần Đúng Kết Cấu Trục

Vẽ Biểu Đồ Mô Men Tính Gần Đúng Kết Cấu Trục -

Kích Thư Ớc Chủ Yếu Của Ổ Trượt

Kích Thư Ớc Chủ Yếu Của Ổ Trượt -

Thí Nghiệm Tạo Ma Sát Ướt Bằng Bôi Trơn Thuỷ Động

Thí Nghiệm Tạo Ma Sát Ướt Bằng Bôi Trơn Thuỷ Động

Xem toàn bộ 207 trang tài liệu này.

T Fa.tg'.d2

1

1

x 0,2.d 3 2.0,2.d 3

- Ứng suất cho phép [σ] có thể lấy theo giới hạn chảy của vật liệu chế tạo trục

vít, [σ] = σch/S . Hệ số an toàn S có thể lấy bằng 3.

8.2.5. Trình tự thiết kế bộ truyền vít - đai ốc

Kích thước của bộ truyền vít đai ốc được tính thiết kế theo trình tự sau:

1- Chọn vật liệu chế tạo trục vít và vật liệu chế tạo đai ốc.

2- Xác định áp suất cho phép [p] ; lực dọc [Fa] và ứng suất cho phép [σ]. 3- Chọn các giá trị của hệ số chiều cao ren ψh và chiều cao đai ốc ψH.

4- Xác định đường kính trung bình d 2 theo công thức (8-5). Chọn d2 theo tiêu chuẩn, xác định d và d 1, các kích thước khác của bộ truyền. Vẽ kết cấu của bộ truyền vít - đai ốc.

5- Kiểm tra điều kiện ổn định của trục vít. Nếu không thoả mãn, phải điều

chỉnh kích thước của bộ truyền.

6- Tính ứng suất tương đương theo công thức (8-7). Kiểm tra độ bền của vít.

Nếu không đủ bền, phải điều chỉnh kích thước của trục vít.

7- Vẽ bản vẽ chế tạo trục vít, đai ốc.

Câu hỏi ôn tập chương 8

Câu 8.1

Trình bày cấu tạo bộ truyền vít- đai ốc.

Câu 8.2

Phân loại bộ truyền vít- đai ốc.

Câu 8.3

Nêu các thông số hình học chủ yếu của bộ truyền vít- đai ốc.

Câu 8.4

Nêu các thông số làm việc chủ yếu của bộ truyền vít- đai ốc.

Câu 8.5

Nêu các dạng hỏng và chỉ tiêu tính toán của bộ truyền vít- đai ốc.

Câu 8.6

Trình bày cách tính của bộ truyền vít- đai ốc theo độ bền mỏi.

Câu 8.7

Trình bày cách tính của bộ truyền vít- đai ốc theo điều kiện ổn định.

Câu 8.8

Trình bày cách tính của bộ truyền vít- đai ốc theo độ bền.

Câu 8.9

Nêu trình tự thiết kế bộ truyền vít- đai ốc.

CHƯƠNG 9

PHÂN TÍCH CHỌN BỘ TRUYỀN

Trong nhiều trường hợp, nhiệm vụ t hiết kế chỉ yêu cầu thiết kế bộ truyền để truyền chuyển động giữa hai trục, mà không yêu cầu loại bộ truyền cụ thể. Người thiết kế phải phân tích để lựa chọn loại bộ truyền thích hợp nhất cho từng bài toán thiết kế.

Chương này cung cấp các thông tin về ư u điểm, nhược điểm, phạm vi sử dụng của từng loại bộ truyền. Những số liệu này là cơ sở cho người thiết kế lựa chọn phương án tối ưu.

9.1. Bộ truyền bánh răng

9.1.1. Ưu điểm của bộ truyền bánh răng

- Bộ truyền bánh răng có kích thước nhỏ gọn hơn các bộ truyền khác, khi làm việc với công suất, số vòng quay và tỷ số truyền như nhau.

- Bộ truyền bánh răng có khả năng tải cao hơn so với các bộ truyền khác, khi

có cùng kích thước.

- Tỷ số truyền không thay đổi, số vòng quay n2 ổn định.

- Hiệu suất truyền động cao hơn các bộ truyền khác.

- Làm việc chắc chắn, tin cậy. Có tuổi bền cao.

9.1.2. Nhược điểm của bộ truyền bánh răng

- Bộ truyền bánh răng yêu cầu gia công chính xác cao, cần phải có dao chuyên dùng. Giá thành tương đối đắt.

- Bộ truyền làm việc có nhiều tiếng ồn, nhất là khi vận tốc làm việc cao.

- Khi sử dụng cần phải chăm sóc, bôi trơn đầy đủ.

9.1.3. Phạm vi sử dụng của bộ truyền bánh răng

- Bộ truyền bánh răng được dùng nhiều nhất so với các bộ truyền khác. Nó được dùng trong tất cả các loại máy, trong mọi ngành kinh tế.

- Bộ truyền bánh răng có thể truyền tải trọng từ rất nhỏ đến rất lớn. Tải trọng

cực đại có thể đến 300 kW.

- Bộ truyền có thể làm việc với vận tốc từ rất nhỏ, đến rất lớn. Vận tốc lớn nhất có thể đến 200 m/s.

- Tỷ số truyền thường dùng từ 1 đến 7. Tỷ số truyền tối đa cho một bộ truyền

thông dụng không nên quá 12.

- Hiệu suất trung bình trong khoảng 0,97 ÷ 0,99.

9.2. Bộ truyền đai

9.2.1. Ưu điểm của bộ truyền đai

- Bộ truyền đai có kết cấu đơn giản, dễ chế tạo, giá thành hạ.

- Bộ truyền đai có khả năng truyền chuyển động giữa hai trục khá xa nhau, mà

kích thước của bộ truyền không lớn lắm.

- Bộ truyền làm việc êm, không có tiếng ồn.

- Đảm bảo an toàn cho động cơ khi có quá tải.

9.2.2. Nhược điểm của bộ truyền đai

- Bộ truyền đai có trượt, nêu tỷ số truyền và số vòng quay n 2 không ổn định.

- Bộ truyền có khả năng tải không cao. Kích thước của bộ truyền lớn hơn các

bộ truyền khác, khi làm việc với tải trọng như nhau.

- Tuổi thọ của bộ truyền tương đối thấp, đặc biệt khi làm việc với vận tốc cao.

- Lực tác dụng lên trục và ổ lớn, có thể gấp 2÷3 lần so với bộ tuyền bánh răng.

9.2.3. Phạm vi sử dụng của bộ truyền đai

- Bộ truyền đai được dùng nhiều trong các máy đơn giản. Khi cần truyền chu yển động giữa các trục xa nhau. Kết hợp dùng làm cơ cấu an toàn để bảo vệ động cơ.

- Bộ truyền đai thường dùng truyền tải trọng từ nhỏ đến trung bình. Tải trọng

cực đại có thể đến 50 kW.

- Bộ truyền có thể làm việc với vận tốc nhỏ, đến trung bình. Vận tốc thường

dùng không nên quá 20 m/s, vận tốc lớn nhất có thể dùng là 30 m/s.

- Tỷ số truyền thường dùng từ 1 đến 3 cho đai dẹt, từ 2 đến 6 cho đai thang. Tỷ số truyền tối đa cho một bộ truyền đai dẹt không nên quá 5, cho bộ truyền đai thang không nên quá 10.

- Hiệu suất trung bình trong khoảng 0,92÷0,97.

9.3. Bộ truyền xích

9.3.1. Ưu điểm của bộ truyền xích

- Bộ truyền xích có khả năng tải cao hơn, k ích thước nhỏ gọn hơn so với bộ

truyền đai.

- Bộ truyền xích có thể truyền chuyển động giữa hai trục xa nhau, mà kích

thước của bộ truyền không lớn.

- Bộ truyền xích có thề truyền chuyển động từ một trục dẫn đến nhiều trục bị

dẫn ở xa nhau.

- Hiệu suất truyền động cao hơn đai.

9.3.2. Nhược điểm của bộ truyền xích

- Bộ truyền xích có vận tốc và tỷ số truyền tức thời không ổn định.

- Bộ truyền làm việc có nhiều tiếng ồn.

- Yêu cầu chăm sóc, bôi trơn thường xuyên trong quá trình sử dụng.

- Bản lề xích mau bị mòn, và có quá nhiều mối ghép, nên tuổi thọ không cao.

9.3.3. Phạm vi sử dụng của bộ truyền xích

- Bộ truyền xích được dùng nhiều trong các máy nông nghiệp, máy vận

chuyển, và trong tay máy.

- Khi cần truyền chuyển động giữa các trục xa nhau, hoặc truyền chuyển động

từ một trục đến nhiều trục.

- Bộ truyền xích thường dùng truyền tải trọng từ nhỏ đến trung bình. Tải trọng

cực đại có thể đến 100 kW.

- Bộ truyền có thể làm việc với vận tốc nhỏ, đến trung bình. Vận tốc thường dùng không nên quá 6 m/s. Vận tốc lớn nhất có thể dùng 25 m/s, khi tỷ số truyền nhỏ hơn 3.

- Tỷ số truyền thường dùng từ 1 đến 7. Tỷ số truyền tối đa không nên quá 15.

- Hiệu suất trung bình trong khoảng 0,96 ÷ 0,98 .

9.4. Bộ truyền trục vít

9.4.1. Ưu điểm của bộ truyền trục vít

- Bộ truyền trục vít có kích thước nhỏ gọn hơn so với các bộ truy ền khác, khi

thực hiện cùng một tỷ số truyền.

- Một bộ truyền trục vít có thể thực hiện được tỷ số truyền rất lớn.

- Bộ truyền làm việc êm, không gây tiếng ồn.

- Bộ truyền có khả năng tự hãm, chuyển động không thể truyền ngược từ bánh vít đến trục vít.

9.4.2. Nhược điểm của bộ truyền trục vít

- Bộ truyền trục vít gia công phức tạp, cần sử dụng vật liệu đắt tiền. Giá thành rất cao.

- Bộ truyền làm việc có trượt nhiều, hiệu suất truyền động rất thấp.

- Nhiệt độ làm việc của bộ truyền cao, làm nóng các chi tiết lân cận.

9.4.3. Phạm vi sử dụng của bộ truyền trục vít

- Bộ truyền trục vít được dùng trong các cơ cấu nâng. Được dùng khi cần thực

hiện một tỷ số truyền lớn, yêu cầu kích thước nhỏ gọn.

- Bộ truyền trục vít thường dùng truyền tải trọ ng nhỏ đến trung bình. Tải trọng

lớn nhất nên dùng không quá 60 kW.

- Bộ truyền có thể làm việc với vận tốc nhỏ và trung bình, không nên cho bộ truyền làm việc với vận tốc lớn.

- Tỷ số truyền thường dùng từ 10 đến 60. Tỷ số truyền tối đa cho một bộ truyền

thông dụng không nên quá 100.

- Hiệu suất trung bình trong khoảng 0,7 (khi z 1 = 1) đến 0,92 (khi z1 = 4).

9.5. Bộ truyền bánh ma sát

9.5.1. Ưu điểm của bộ truyền bánh ma sát

- Bộ truyền bánh ma sát có kết cấu đơn giản, dễ chế tạo, giá thành thấ p.

- Một bộ truyền bánh ma sát có thể thực hiện biến đổi vô cấp tốc độ.

- Bộ truyền làm việc êm, không gây tiếng ồn.

9.5.2. Nhược điểm của bộ truyền bánh ma sát

- Bộ truyền bánh ma sát có trượt, nên tỷ số truyền và số vòng quay n 2 không

ổn định.

- Bộ truyền có hiệu suất truyền động rất thấp.

- Khả năng tải của bộ truyền thấp, và khó xác định chính xác.

9.5.3. Phạm vi sử dụng của bộ truyền bánh ma sát

- Bộ truyền bánh ma sát được dùng trong các thiết bị rèn dập, một số thiết bị đo. Được dùn g khi cần điều chỉnh vô cấp tốc độ trục bị dẫn.

- Bộ truyền bánh ma sát được dùng làm việc với tải trọng cực đại bằng 20 kW.

- Bộ truyền có thể làm việc với vận tốc nhỏ và trung bình, không nên cho bộ truyền làm việc với vận tốc quá 20 m/s.

- Tỷ số truyền thường dùng không nên quá 7.

- Hiệu suất trung bình trong khoảng 0,8 ÷ 0,95.

9.6. Bộ truyền vít - đai ốc

9.6.1. Ưu điểm của bộ truyền vít - đai ốc

- Bộ truyền vít đai ốc có kết cấu đơn giản, dễ chế tạo, giá thành không cao. có

kích thước nhỏ gọn, tiện sử dụng.

- Bộ truyền có khả năng tải cao, làm việc tin cậy. Không gây tiếng ồn.

- Có tỷ số truyền rất lớn. Tạo ra được lực dọc trục lớn, trong khi chỉ cần đặt lực

nhỏ vào tay quay.

- Có thể thực hiện được di chuyển chậm, chính xác cao.

9.6.2. Nhược điểm của bộ truyền vít - đai ốc

- Hiệu suất của bộ truyền rất thấp.

- Ren bị mòn nhanh, nên tuổi bền không cao, nhất là khi phải làm việc với tốc

độ lớn.

9.6.3. Phạm vi sử dụng của bộ truyền vít - đai ốc

- Được sử dụng trong các thiết bị nhằm tạo lực dọc trục lớn, như kích vít,

vít ép.

- Dùng làm cơ cấu thực hiện chuyển vị chính xác, như cơ cấu chạy dao của các

máy cắt, các dụng cụ đo, thiết bị định vị và điều chỉnh.

Câu hỏi ôn tập chương 9

Câu 9.1

Nêu ưu, nhược điểm và phạm vi sử dụng của bộ truyền đai.

Câu 8.2

Nêu ưu, nhược điểm và phạm vi sử dụng của bộ truyền bánh ma sát.

Câu 9.3

Nêu ưu, nhược điểm và phạm vi sử dụng của bộ truyền bánh răng.

Câu 9.4

Nêu ưu, nhược điểm và phạm vi sử dụng của bộ truyền trục vít- bánh vít.

Câu 9.5

Nêu ưu, nhược điểm và phạm vi sử dụng của bộ truyền xích.

Câu 9.6

Nêu ưu, nhược điểm và phạm vi sử dụng của bộ truyền vít me- đai ốc.

CHƯƠNG 10

CÁC CHI TIẾT MÁY ĐỠ

10.1. Trục

10.1.1. Những vấn đề chung

a. Giới thiệu về trục

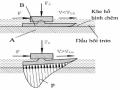

Trục là chi tiế t máy có công dụng chung, được dùng để đỡ các chi tiết máy quay, để truyền động, hoặc thực hiện cả hai nhiệm vụ trên (Hình 10-1).

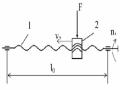

Dưới dạng sơ đồ, người ta biểu diễn đường tâm của trục, có vẽ thêm ổ để thể

hiện trục có thể quay (Hình 10-2).

Hình 10-1 Trục trong hộp

giảm tốc

b. Phân loại trục

Hình 10-2 Sơ đồ trục truyền, trục tâm,và trục truyền chung

Để thuận tiện cho việc nghiên cứu, người ta phân chia trục ra các loại.

- Tuỳ theo công dụng, trục được phân thành các loại:

+ Trục truyền, được dùng để truyền mô men xoắn, trên trục hầu như không có

mô men uốn (Hình 1 0-2, a).

+ Trục tâm, dùng đỡ các chi tiết máy quay, chỉ có mô men uốn tác dụng lên trục, hầu như không có mô men xoắn (Hình 10-2, b).

+ Trục truyền chung, vừa đỡ chi tiết máy quay, vừa truyền mô men xoắn. Trên trục có cả mô men uốn và mô men xoắn tác dụng (Hình 1 0-2, c).

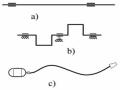

- Theo hình dạng của đường tâm, trục được chia ra:

+ Trục thẳng, đường tâm thẳng (Hình 1 0-3, a). Đây là loại trục thông dụng.

+ Trục khuỷu, đường tâm gấp khúc (Hình 10-3, b). Được dùng ở động cơ đốt trong.

+ Trục mềm, đường tâm của trục có thể thay đổi hình dạng trong quá trình máy làm việc.