7.3. Các thông số hình học chính

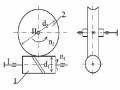

- Đường kính tính toán của đĩa xích dẫn d1, của đĩa bị dẫn d2; cũng chính là đường kính vòng chia của đĩa xích, mm; là đường kính của vòng tròn đi qua tâm các chốt (Hình 7-6).

- Đường kính vòng tròn chân răng đĩa xích df1, df2, mm.

- Đường kích vòng tròn đỉnh răng da1, da2, mm.

- Số răng của đĩa xích dẫn z1, của đĩa xích bị dẫn z2.

- Bước xích px, mm. Giá trị của px được tiêu chuẩn hóa. Cũng là bước của răng đĩa xích trên vòng tròn đi qua tâm các chốt.

Ví dụ: px = 12,7 ; 15,875 ; 19,05 ; 25,4 ; 31,75 ; 38,1 ; 44,45 ; 50,8 . Các kích

thước khác của xích được tính theo bước xích.

- Số dãy xích X. Thông thường dùng xích 01 dãy. Trong trường hợp tải trọng lớn, nếu dùng xích 01 dãy, bước xích quá lớn gây va đập. Khắc phục bằng cách dùng xích 2 dãy, 3 dãy, hoặc dùng nhiều dây xích.

Có thể bạn quan tâm!

-

Thông Số Hình Học Chủ Yếu Của Bộ Truyền Trục Vít

Thông Số Hình Học Chủ Yếu Của Bộ Truyền Trục Vít -

Các Dạng Hỏng Và Chỉ Tiêu Tính Toán Bộ Truyền Trục Vít

Các Dạng Hỏng Và Chỉ Tiêu Tính Toán Bộ Truyền Trục Vít -

Các Loại Xích Truyền Động Và Đ Ĩa Xích

Các Loại Xích Truyền Động Và Đ Ĩa Xích -

Bộ Truyền Vít Đai Ốc Bi Hình 8-8 Đai Ốc Bi Có Hai Nửa

Bộ Truyền Vít Đai Ốc Bi Hình 8-8 Đai Ốc Bi Có Hai Nửa -

Sơ Đ Ồ Trục Truyền, Trục Tâm,v À Trục Truyền Chung

Sơ Đ Ồ Trục Truyền, Trục Tâm,v À Trục Truyền Chung -

Vẽ Biểu Đồ Mô Men Tính Gần Đúng Kết Cấu Trục

Vẽ Biểu Đồ Mô Men Tính Gần Đúng Kết Cấu Trục

Xem toàn bộ 207 trang tài liệu này.

Hình 7-6 Đĩa xích ống con lăn

- Chiều rộng của dây xích b; mm. Trong xích nhiều dãy, chiều rộng b tăng lên.

- Đường kính của chốt dc, mm.

- Chiều dài ống lót lo, mm.

- Chiều rộng đĩa xích dẫn và đĩa bị dẫn, mm.

B1 = B2 = B.

- Chiều dài may ơ đĩa xích l 2, mm, (Hình 7-7). Chiều dài l 2 phải lấy đủ lớn để định vị đĩa xích trên trục, l 2 = (1÷1,5)dtr , dtr là đường kính của đọan trục lắp đĩa xích.

Hình 7-7 Kết cấu đĩa xích ống con lăn

- Khoảng cách trục a, là khoảng cách giữa tâm đĩa xích dẫn và đĩa bị dẫn; mm.

- Góc giữa hai nhánh xích γ; độ.

- Góc ôm của dây xích trên đĩa dẫn α1, trên đĩa bị dẫn α2; độ.

α1 = 1800 - γ; α2 = 1800 + γ; γ ≅ 570(d2 -d1) / a (7-1)

- Chiều dài dây xích L; mm. Được đo theo vòng đi qua tâm các chốt. Quan hệ

giữa chiều dài dây xích và khoảng cách trục a được xác định như sau:

(d d ) (d d )2

L 2a 2 12 1

(7-2)

2 4a

1 (d d ) (d

d ) 2

2

a L 2 1

L 2 1

2(d 2 d1 )

(7-3)

4 2

2

- Số mắt của dây xích NX. Số mắt xích nên lấy là số chẵn, để dễ dàng nối với nhau. Nếu số mắt xích NX là số lẻ, phải dùng má xích chuyển tiếp để nối. Má chuyển tiếp rất dễ bị gẫy. Số mắt xích: NX = L/px.

7.4. Cơ học truyền động xích

7.4.1. Vận tốc và tỉ số truyền

- Số vòng quay trên trục dẫn, ký hiệu là n1, trên trục bị dẫn n2; v/ph.

- Tỷ số truyền, ký hiệu là u,

u n1

n2

z2

z1

- Công suất trên trục dẫn, ký hiệu là P 1, công suất trên trục bị dẫn P2; kW.

- Hiệu suất truyền động η, η = P2

P1

- Mô men xoắn trên trục dẫn T 1, trên trục bị dẫn T2; Nmm.

- Vận tốc vòng của đĩa xích dẫn v1, đĩa bị dẫn v2, vận tốc dài của xích vx; m/s. Giá trị này còn gọi là vận tốc trung bình. v 1 = v2 = vx = π.d1.n1/(6.104).

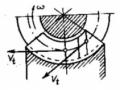

- Vận tốc tức thời v1t, v2t, vxt, m/s, là vận tốc tính tại mỗi thời điểm. Trục dẫn coi như chuyển động đều, v1t là hằng số.

Do dây xích ôm đĩa xích dẫn theo hình đa giác (Hình 7-8), ngoài chuyển động theo phương ngang, dây xích còn chuyển động lên xuống với v xđ. Vận tốc tức thời vxt không phải là hằ ng số, vxt ≤ v1t, xích chuyển động có gia tốc. Số răng đĩa xích càng ít, giá trị góc φ càng lớn, thì vxt dao động càng nhiều, gia tốc càng lớn.

Tương tự như thế, dây xích ôm trên đĩa xích bị dẫn theo đa giác, nên v 2t cũng dao động, v2t ≥ vxt.

- Thời gian phục vụ của bộ truyền, hay tuổi bền của bộ truyền tb; h.

- Yêu cầu về môi trường làm việc của bộ truyền.

- Chế độ làm việc.

7.4.2. Lực tác dụng trong bộ truyền xích

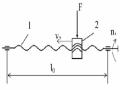

- Khi chưa làm việc, do trọng lượng của bản thân, dây xich bị kéo căng bởi lực

F0. Lực F0 có thể tính gần đúng theo công thức:

F0 = mx.ky

Trong đó: mx là khối lượng một nhánh xích, kg.

ky là hệ số kể đến vị trí của bộ truyền, ky = 6 khi bộ truyền nằm ngang, ky = 10 khi bộ truyền thẳng đứng.

Ft =

Hình 7-8 Vận tốc tức thời của dây xích

- Khi đặt tải trọng T1 trên trục I và T 2 trên trục II, xuất hiện lực vòng F t,

2T1 2T2

d1 d2

Lúc này lực căng trên nhánh căng, Fc = F0 + Ft,

Lực căng trên nhánh không căng, Fkh = F0, (Hình 7-9).

Hình 7-9 Lực trong bộ truyền xích

- Khi các đĩa xích quay, dây xích bị ly tâm tách xa khỏi đĩa xích. Trên các nhánh xích chịu thêm lực căng F v = qm.v12, với qm là khối lượng của 1 mét xích.

Lúc này trên nhánh xích căng có lực Fc = F0 + Ft + Fv trên nhánh không căng

có lực Fkh = F0 + Fv.

- Ngoài ra, do chuyển động có gia tốc, dây xích còn chịu một lực quán tính Fđ,

gây va đập trên cả hai nhánh xích. Fđ được tính gần đúng theo công thức:

Fđ = mx.axmax

axmax là gia tốc lớn nhất của dây xích.

Trong tính toán bộ truyền xích, giá trị của các lực F0, Fv,Fđ được kể đến bằng

các hệ số tính toán K.

- Lực tác dụng lên trục và ổ mang bộ truyền xích là lực hướng tâm F r, có

phương vuông góc với đường trục đĩa xích, có chiều kéo hai đĩa xích lại gần nha u. Giá trị của Fr được tính như sau:

Fr = Kt.Ft (7-4)

Trong đó: Kt là hệ số kể đến trọng lượng của dây xích. Lấy K t = 1,15 khi bộ truyền nằm ngang, và K t = 1,05 khi bộ truyền thẳng đứng.

7.5. Tính toán truyền động xích

7.5.1. Các dạng hỏng và chỉ tiêu tính toán bộ truyền xích

Trong khi làm việc, trong bộ truyền xích có thể xảy ra các dạng hỏng sau:

- Đứt xích, dây xích bị tách rời ra không làm việc được nữa, có thể gây nguy hiểm cho người và thiết bị xung quanh. Xích có thể bị đ ứt do mỏi, do quá tải đột ngột, hoặc do các mối ghép giữa má xích với chốt bị hỏng.

- Mòn bản lề xích. Trên mặt tiếp xúc của bản lề có áp xuất lớn, và bị trượt tương đối khi vào ăn khớp với răng đĩa xích, nên tốc độ mòn khá nhanh.

Ống lót và chốt chỉ mòn một phía, làm bước xích tăng thêm một lượng ∆px

(Hình 7-10).

Khi bước xích tăng thêm, toàn bộ dây xích bị đẩy ra phía đỉnh răng đĩa xích, tâm các chốt nằm trên đường tròn có đường kính d+ ∆d. Xích dễ bị tuột ra khỏi đĩa xích (Hình 7-11).

Mòn làm giảm đáng kể tiết diện ngang của chốt, có thể dẫn đến gẫy chốt.

Hình 7-10 Xích bị mòn làm tăng bước xích

- Các phần tử của dây xích bị mỏi: rỗ bề mặt con lăn, ống lót, gẫy chốt, vỡ con lăn.

- Mòn răng đĩa xích, làm nhọn răng, răng đĩa xích bị gẫy.

Để hạn chế các dạng hỏng kể trên, bộ truyền xích cần được tính toán thiết kế

hoặc kiểm tra theo chỉ tiêu sau: p ≤ [p] (7-5)

Trong đó p là áp suất trên bề mặt tiếp xúc của chốt và ống lót, MPa.

[p] là áp suất cho phép của khớp bản lề, MPa.

Hình 7-11 Hiện tượng xích bị tuột

7.5.2. Tính bộ truyền xích ống con lăn

- Áp suất trên mặt tiếp xúc được tính theo công thức:

Trong đó:

p K.Ft

A.K x

2.K.T1

d1.A.K x

(7-6)

A là diện tích tính toán của bản lề, A = dc.l0.

K là hệ số tải trọng, giá trị của K phụ thuộc vào đặc tính tải trọng, kích thước, vị trí và điều kiện sử dụng bộ truyền. K được tính theo công thức:

K = Kđ.Ka.K0.Kđc.Kb

+ Kđ là hệ số kể đến tải trọng động. Nếu tải trọng va đập mạnh lấy Kđ = 1,8.

Nếu tải trọng va đập trung bình, lấy K đ = 1,2÷1,5.

+ Ka là hệ số kể đến số vòng chạy của xích trong một giây. Nếu a = (30÷50)px, lấy Ka = 1. Nếu a = (60÷80)px, lấy Ka = 0,8. Nếu a < 25px, lấy Ka =1,25.

+ K0 là hệ số kể đến cách bố trí bộ truyền. Nếu bộ truyền đặt nghiêng so với phương ngang một góc nhỏ hơn 600, lấy K0 = 1. Trường hợp khác lấy K0 = 1,25.

+ Kđc là hệ số kể đến khả năng điều chỉnh lực căng xích. Nếu không điều chỉnh được, lấy Kđc = 1,25. Nếu điều chỉnh được thường xuyên, lấy K đc = 1.

+ Kb là hệ số kể đến điều kiện bôi trơn. Nếu bôi trơn ngâm dầu, lấy Kb = 0,8.

Nếu bôi trơn nhỏ giọt, lấy K b = 1. Nếu bôi trơn định kỳ, lấy K b = 1,5.

+ Kx là hệ số kể đến dùng nhiều dãy xích. Nếu dùng xích 1 dãy, lấy K x = 1. Nếu dùng xích 2 dãy, lấy Kx = 1,7. Nếu dùng 3 dãy xích, lấy Kx = 2,4.

- Áp suất cho phép [p] được xác định theo thực nghiệm. Tra bảng trong các sổ

tay thiết kế phụ thuộc vào số vòng quay và bước xích.

Bài toán kiểm tra bền bộ truyền xích được thực hiện theo các bước:

+ Xác định áp ứng suất cho phép [p].

+ Tính áp suất p sinh ra trên bề mặt tiếp xúc theo công thức ( 7-6).

+ So sánh p và [p], đưa ra kết luận:

Nếu p > [p], bộ truyền không đủ bền, Nếu pt ≤ [p], bộ truyền đủ bền.

Bài toán thiết kế bộ truyền xích thực hiện các nội dung chủ yếu sau đây:

+ Chọn loại xích, dự kiến số vòng quay, xác định áp suất cho phép [p].

+ Giả sử chỉ tiêu ( 7-5) thỏa mãn, ta viết được

2.K.T1

d1 .A.K x

[ p]

2

Có thể tính gần đúng d1 = z1.px/π ; và diện tích A ≈ 0,28.px . Lúc đó ta có:

K.T1

px 2,82.3

z1.K

x .[ p]

(7-7)

+ Chọn px theo giá trị tiêu chuẩn, tính các kích thước khác của bộ truyền, vẽ kết

cấu của đĩa xích dẫn, đĩa xích bị dẫn.

7.6. Trình tự thiết kế bộ truyền xích

Kích thước của bộ truyền xích được tính toán thiết kế theo trình tự sau:

1- Chọn loại xích. Thông thường chọn xích ống con lăn.

2- Chọn số răng đĩa xích nhỏ, z1 = 29 - 2u ≥ 19. Tính z2 = u.z1

3- Tính bước xích px theo công thức (7-7), lấy px theo dãy số tiêu chuẩn. Kiểm tra điều kiện px ≤ pxmax. Nếu không thỏa mãn, phải tăng số dãy xích để giảm giá trị bước xích.

4- Tính đường kính của đĩa xích. d1 = px/sin(π/z1) ; d2 = u.d1 .

5- Xác định sơ bộ khoảng cách trục asb. Lấy asb= (30÷50).px. Kiểm tra điều kiện asb > (d1 + d2)/2 + 2.h ; h là chiều cao của răng đĩa xích. Tính góc ôm α1 theo công thức (7-1). Kiểm tra điều kiện α1 ≥ 1200. Nếu không thỏa mãn, phải điều chỉnh khoảng cách trục asb.

6- Tính chiều dài xích Lsb theo asb , dùng công thức (7-2). Tính số mắt xích Nx = Lsb/px. Lấy Nx là số chẵn.

Tính chiều dài L = Nx.px. Tính khoảng cách trục a theo L, dùng công thức ( 7-3).

Để tránh lực căng ban đầu trong xích, bớt khoảng cách trục a đi một lượng:

∆a = (0,002÷0,004)a .

7- Tính chiều rộng B của đĩa xích. Vẽ kết cấu đĩa xích dẫn và đĩa xích bị dẫn.

8- Tính lực tác dụng lên trục Fr, theo công thức (7-4).

7.7. Thí dụ

Thiết kế bộ truyền xích truyền dẫn từ động cơ điện đến xích tải theo các số liệu sau: Công suất N = 5kW; số vòng quay trong 1 phút của động cơ điện n 1 = 720vg/ph; số vòng quay trong 1 phút của trục bị dẫn n 2 = 240vg/ph; bộ truyền làm việc 1 ca; đường nối 2 tâm đĩa xích làm với đường nằm ngang 1 góc nhỏ hơn 40 0; bôi trơn định kỳ; trục đĩa xích không điều chỉnh được.

Giải:

Xác định các thông số bộ truyền xích

Sau khi tính toán hai bộ truyền bánh răng và trục ví t ta tính chính xác lại tỉ số

truyền của xích u=2,44.

Tra bảng 5.4/78 ta được z 1 = 25(răng) →z2 = u.z1 = 2,44.25 = 61(răng).

Ta thấy z1 ≥ z1min = 15(răng).z2 z2max

Xác định bước xích (t).

Bước xích t được chọn từ chỉ tiêu về độ bền mòn của bản lề tức là:áp suấp p0

trên mặt tựa bản lề phải thoả mãn điều kiện .

Pt P.k.kz.kn P.

Trong đó kZ = Z01/Z1 = 25/25 = 1.

kn = n01/n1 = 50/26,27 = 1,90(chọn n01 = 50v/ph gần n1 nhất). Hệ số sử dụng k được tính.

K = K0.Ka.Kđ/c.Kbt.Kđ.Kc

Dựa vào (bảng 5.6/80) ta có được =00→k0=1. Chọn a = 40t →ka = 1.

Chọn vị trí trục được điều chỉnh bằng một trong các đĩa xích nên kđ/c=1. Tải trọng va đập nhẹ →kđ = 1,2.

Làm việc 2 ca →kc = 1,25.

Chọn môi trường làm việc có bụi,phươ ng pháp bôi trơn nhỏ giọt với chất lượng đạt yêu cầu v = 0,18 (m/s) <4(m/s). →K bt = 1,8.

Thay lại →K = 1.1.1.1,2.1,25.1,8 = 2,7

P=3,91 (KW).

→Pt=3,91.2,7.1.1,9=20,06 (KW) [P].

Vậy tra bảng 5.5/79,với n01=50(v/ph),chọn [P]=22,9 (kW).Từ đó có

t=50,8(mm).

Tra (bảng 5.8) ta thấy t < tMAX. Thoả mãn. Khoảng cách trục a và số mắt xích.

Xác định sơ bộ a = 40.t.40.50,8 = 2032(mm).

Từ khoảng cách a vứa chọn sơ bộ ta sác định được số mắt xích theo công thức .

z z

z z

2 .t

61 252 .50,8

x 2.a

1 2 1 2

2.203125 61 123,829()m. m

t 2 4.2.a

50,8 2

4.2.2032

Chọn x=124(mắt xích).

Tính khoảng cách trục a.

x 0,5. z

1 2

z 2.

2

z z 2

2 1

0, 25.t.x 0,5.z1z2 .

a

Thay số ta được.

124 0,5.(25 61)2.

2 61 252

3,14

a 0, 25.50,8.124 0,5.25 61

2036,6()m. m

Để xích không chịu lực căng quá lớn,khoảng cách trục a tính được cần giảm bớt

một lượng

a = 0,003.a = 0,003.2036,6 = 6,6(mm).

→Vậy khoảng cách trục a = 2036,6 - 6,6 = 2030(mm).

Kiểm nghiệm xích.

Về số lần va đập.

Điều kiện là

i z1.n1 i

15x

Tra bảng 5.9/83 ta được [i] =15(1/s).

i25.26, 27 0,35(1/s )15(i1/ ). s

15.124

Về độ bền.

Để tránh quá tải thì.

thoả mãn.

S Q

kd .Ft F0 FV

S

Q tải trọng phá hỏng tra theo (bảng 5.2/76) ta được

Q=226,8(kN),q=9,7(kg).

Kđ =1,7 vì Tmm=1,7.Tdn.

Tính lực vòng Ft.

Ta có v = 0,56(m/s)

Mà Ft 1000.p1000.3,91 6982,14()N.

v 0,56

FV lực căng do lực ly tâm sinh ra.

FV = 3,04(N)

F0 lực căng do trọng lượng nhánh xích bị động sinh ra.

F0 = 9,81Kf.q.a ; mà a = 2,03(m)và kf = 6 (do bộ truyền nằm ngang).

F0 = 1159(N)

Dựa vào (bảng 5.10/84) ta tra được [s] = 7. Thay toàn bộ lại công thức ban đầu ta được.

226,8.103

S 1,7.6982,14 1159 3,04 17, 4 7.

thoả mãn.

Xác định các thông số của đĩa xích và lực tác dụng lên trục.

Xác định các thông số của đĩa xích. Đường kính vóng chia của đĩa xích.

d1 = 405,32(mm) d2 = 986,81(mm)