- [σF] đươc tính theo theo công thức

[σF]= [σF0]KFL

[σF0] ứng duất uốn cho phép ứng với 106 chu kỳ. Vì trục vít được tôi,bộ truyền

quay 1 chiều

[σF0]=0,25σb+0,08σch

Vật liệu làm bánh vít là úp AmH 10-4-4, đúc ly tâm. Tra ở (bảng 7.1) ta có

được σb=600(MPa), σch=200(MPa).

→[σF0]=0,25.600+0,08.200=166(MPa).

106

9

Có thể bạn quan tâm!

-

Nguyên lý chi tiết máy 2 - 12

Nguyên lý chi tiết máy 2 - 12 -

Thông Số Hình Học Chủ Yếu Của Bộ Truyền Trục Vít

Thông Số Hình Học Chủ Yếu Của Bộ Truyền Trục Vít -

Các Dạng Hỏng Và Chỉ Tiêu Tính Toán Bộ Truyền Trục Vít

Các Dạng Hỏng Và Chỉ Tiêu Tính Toán Bộ Truyền Trục Vít -

Các Dạng Hỏng Và Chỉ Tiêu Tính Toán Bộ Truyền Xích

Các Dạng Hỏng Và Chỉ Tiêu Tính Toán Bộ Truyền Xích -

Bộ Truyền Vít Đai Ốc Bi Hình 8-8 Đai Ốc Bi Có Hai Nửa

Bộ Truyền Vít Đai Ốc Bi Hình 8-8 Đai Ốc Bi Có Hai Nửa -

Sơ Đ Ồ Trục Truyền, Trục Tâm,v À Trục Truyền Chung

Sơ Đ Ồ Trục Truyền, Trục Tâm,v À Trục Truyền Chung

Xem toàn bộ 207 trang tài liệu này.

NFE

KFL hệ số tuổi thọ. Tính theo công thức (7.9/147).

KFL

Mà:

2 T 9

NFE 60n2 2iti

0 T2 max

106

9

10,64.106

NFE = 10,64.106

KFL

0,77

Thay lại công thức ban đầu có

Ứng suất quá tải.

F 0,77.166 128()M. Pa

Bánh vít làm bằng đồng thanh không thiếc nên [σH]max =2σch=2.600=12009MPa). [σF]max=0,8σch=0,8.600=480(MPa).

3. Tính toán truyền động trục vít về độ bền.

Xác định các thông số cơ bản của bộ truyền.

3

170T .K

2 H

z

2

2 H

q

Khoảng cách trục aW.

aw

z2 q

(II.8)

z2 là số răng bánh vít.Chọn số mối răn trục vít z1=2→z2=u.z1=25.2=50. Thoả mãn đìêu kiện 28 < z2=50 < 80.

q hệ số đường kính trục vít.Chọn theo điều kiện q≥0,25.z2=0,25.50=12,5 Dựa vào dãy tiêu chuẩn bảng 7.3/148.chọn q=12,5.

3 170 1421412.1,15

2

50.212

.

12,5

T2 mô men xoắn trên trục bánh vít T 2=14214129(Nmm). KH hệ số tải trọng.Ta chọn sơ bộ K H=1,15.

aw = 50 12,5

201,75()m. m

Ta chọn aW=200(mm). Tính mô đun trục vít.

m 2.aw

Z2 q

2.200 6, 4.

50 12,5

Dựa vào dãy tiêu chuẩn (bảng 7.3/148).Ta chọn m=6,3(mm).

Hệ số dịch chỉnh.

x aw 0,5. q Z

m 2

Thoả mãn: -0,7<x<0,7.

2001 .12,5 50 0, 49()m. m

6,3 2

Kiểm nghiệm về độ bền tiếp xúc.

Ứng suất tiếp xúc xuất hiện trên mặt răng bánh vít cua bộ truyền được thiết kế

2

Z

q3T ,.K

aw

. 2 H

q

phải thoả mãn điều kiện sau.

170 .

.

(II.9)

Z

2

H

H

m.n1. Z 2 q2

1

6,3.656,82. 22 12,52

Tính chính xác lại [σH].

Ta có

vS 19100 19100 2,74(/m ).s

→chọn vật liệu làm bánh vít là đồng thanh không thiếc có [ σH]=228(MPa). Tính chính xác hiệu suất của bộ truyền.

0,95.tg.

tg

Trong đó

Z1

20

q 2.x 12,5 2.0, 49

arctg arctg 8, 44 .

Tra ở (bảng 7.4) ta có được γ = 2,70.

η=0,72

KH hệ số tải trọng.

KH = KHβ.KHV

Trong đó KHhệ số phân bố tảI trọng kgông đều.

z 3 T

KH

1 21 2m

T2 max

Tra (bảng 7.5) ta có θ = 190.Hệ số biến dạng của trục vít.

T2m mô men trung bình.

T2m 2

T2i

. ti

1. 5 0,8. 3 0,925.

T T

2 8 8

2max

1 2max t

i

1

Thay lại KHβ = 1

Dựa vào (bảng 7.6/tr 151) ta chọn được cấp chính xác gia công là cấp 8.

Dựa vào (bảng 7.7/tr 151) ta chọn được K HV = 1,2.

→KH = 1.1,2=1,2.

Mô men xoắn trên bánh vít là:

T ,T .0,99.u. 70082.0,99.25.0,72 1248070(.N m)m.

2 1

Thay lại công thức (II.9).

1703 50 12,53 1248070.1, 2

H 50

200 .

12,5

206()M22P8a().H

MPa

Thoả mãn.

Kiểm nghiệm bánh vít về độ bền uốn.

Để đảm bảo độ bền uốn của răng bánh vít ,ứng suất sinh ra tại chân răng bánh vít không được vượt quá giá trị cho phép.

'

1,4T .Y .K

2 F F

F b .d .m F

2 1 n

mn: mô đun pháp của răng mn = m/cosγ = 6,3/cos8,440 = 6,379(mm). KF hệ só tải trọng. KF = KF.KFV

Mà KF= KH= 1.KFV = KHV = 1,2→KF = 1.1,2 = 1,2.

d2 = m.z2 = 6,3.50 = 315(mm).Đường kính vòng chia bánh vít. b2 chiều rộng vành răng bánh vít.

b2≥0,75. da1 = 0,75.m(q+2) = 0,75.(6,3.(12,5+2) =68,5.

Chọn d2=70(mm).

Ta có zV = z2/cos3γ = 50/cos8,440 = 51,66. Dựa vao zV tra bảng 7.8/152 ta được YF=1,45. Thay lại công thức (II.10).Ta được

F1, 4.1248070.1, 45.1, 2 21,54()M12P8a().

MPa

70.315.6,37 F

Kiểm nghiệm bánh vít về quá tải.

Để tránh biến dạng dư hoặc dính bề mặt răng, ứng suất tiếp xúc cực đại không được vượt quá giá trị cho phép.

Kqt

H max H .

.

H

max

Trong đó [σH] = 206(MPa); Kqt = 1,7[σH]max = 1200(MPa).

Hmax 269(MPa) Hmax

Để tránh biến dạng dư hoặc phá hỏng tĩnh chân răng bánh vít, ứng suất uốn cực đại không được vượt quá 1giá trị cho phép.

F max F .Kqt F max

Mà σF=24,829(MPa), Kqt=1,7, [σFmax]=480(MPa).

F max 42,2(MPa) 480(MPa)

Tính nhiệt trong truyền động trục vít.

Để tránh nhiệt sinh ra trong bộ truyền trục vít quá lớn,thì nhiệt sinh ra trong hộp

giảm tốc trục vít phải cân bằng với lượng nhiệt thoát đi.

Ta đi tính diện tích bề mặt thoát nhiệt của hộp giảm tốc(m 2). Công thức thiết kế

A

1000(1 ) p1

d

0,7Kt (1 ) 3,0Kqt

t

t0

η = 0,72→P1 = 39,9/0,72 = 5,43(kW).

kt = 13. Hệ số toả nhiệt.

ψ = 0,28. Hệ số thoát nhiệt qua đáy hộp.

Hệ số .

β = 1,08

Ktq hệ số toả nhiệt của phần bề mặt hộp được quạt.Ta chọn được K tq=21.

[td] nhiệt độ cao nhất cho phép của dầu,vì trục vít đặt dưới bánh vít [td] =900. chọn t0=200.

A 100.(1 0,72).5, 43 0,92()m. 2

0,7.13.1 0, 28 0,3.21.1,08.90 20

Tính lực trong bộ truyền trục vít.

Fa1

Ft 2

2T2

d

9025(N )

2

Ft1 Fa 2 Ft 2 .tg() 1777(N )

Fr1 = Fr2 = 3308(N)

Câu hỏi ôn tập chương 6

Câu 6.1

Nêu cấu tạo, phân loại truyền động trục vít. Có vẽ hình minh hoạ.

Câu 6.2

Nêu ưu, nhược điểm và phạm vi sử dụng bộ truyền trục vít.

Câu 6.3

Nêu các thông số hình học chủ yếu của bộ truyền trục vít Acsimet. Có vẽ hình minh hoạ.

Câu 6.4

Viết và giải thích các biểu thức tính vận tốc và tỉ số truyền trong truyền động trục vít. Có vẽ hình minh hoạ.

Câu 6.5

Vẽ hình, viết các biểu thức tính lực tác dụng trong bộ truyền trục vít với trục vít dẫn động.

Câu 6.6

Trình bày kết cấu của trục vít, bánh vít.

Câu 6.7

Trình bày cách tính bộ truyền trục vít theo sức bền tiếp xúc.

Câu 6.8

Trình bày cách tính bộ truyền trục vít theo sức bền uốn.

Câu 6.9

Trình bày cách tính bộ truyền trục vít theo điều kiện ổn định.

Câu 6.10

Trình bày vật liệu thường dùng để chế tạo trục vít, bánh vít.

Câu 6.11

Trình bày cách tính toán nhiệt và bôi trơn.

Câu 6.12

Nêu trình tự thiết kế bộ truyền trục vít.

CHƯƠNG 7

BỘ TRUYỀN XÍCH

7.1. Khái niệm chung

7.1.1. Giới thiệu bộ truyền xích

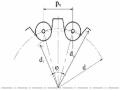

Bộ truyền xích thường dùng truyền chuyển động giữa hai trục song song với nhau và cách xa nhau (Hình 7-1), hoặc truyền chuyển động từ một trục dẫn đến nhiều trục bị dẫn (Hình 7-2).

Bộ truyền xích có 3 bộ phận chính:

+ Đĩa xích dẫn 1, có đường kính tính toán là d1, lắp trên trục I, quay với số vòng quay n1, công suất truyền động P1, mô men xoắn trên trục T1. Đĩa xích có răng tương tự như bánh răng. Trong quá trình truyền động, răng đĩa xích ăn khớp với các mắt xích, tương tự như bánh răng ăn khớp với thanh răng.

+ Đĩa xích bị dẫn 2, có đường kính d2, được lắp trên trục bị dẫn II, quay với số

vòng quay n2, công suất truyền động P2, mô men xoắn trên trục T 2.

Hình 7-1 Bộ truyền xích

+ Dây xích 3 là khâu trung gian, mắc vòng qua hai đĩa xích. Dây xích gồm nhiều mắt xích được nối với nhau. Các mắt xich xoay quanh khớp bản lề, khi vào ăn khớp với răng đĩa xích.

Nguyên lý làm việc của bộ truyền xích: dây xích ăn khớp với răng đĩa xích gần giống như thanh răng ăn khớp với bánh răng. Đĩa xich dẫn quay, răng của đĩa xích đẩy các mắt xích chuyển động theo. Dây xích chuyển động, các mắt xích đẩy răng của đĩa xích bị dẫn chuyển động, đĩa xích 2 quay.

Như vậy chuyển động đã được truyền từ bánh dẫn sang bánh bị dẫn nhờ sự ăn khớp của răng đĩa xích với các mắt xích. Truyền động bằng ăn khớp, nên trong bộ truyền xich hầu như không có hiện tượng trượt. Vận tốc trung bình của bánh bị dẫn và tỷ số truyền trung bình của bộ truyền xích không thay đổi.

Hình 7-2 Bộ truyền có 3 đĩa bị dẫn

7.2. Các loại xích truyền động và đĩa xích

7.2.1. Các loại xích truyền động

Tùy theo cấu tạo của dây xích, bộ truyền xích được chia thành các loại:

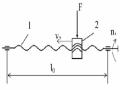

- Xích ống con lăn (Hình 7-3). Các má xích được dập từ thép tấm, má xích 1 ghép với ống lót 4 tạo thành mắt xích trong. Các má xích 2 được ghép với chốt 3 tạo thành mắt xích ngoài. Chốt và ống lót tạo thành khớp bản lề, để xích có thể quay gập. Con lăn 5 lắp lỏng với ống lót, để giảm mòn cho răng đĩa xích và ống lót. Số 6 biểu diễn tiết diện ngang của răng đĩa xích.

Hình 7-3 Dây xích ống con lăn

Hình 7-4 Bộ truyền xích răng

Xích ống con lăn được tiêu chuẩn hóa cao. Xích được chế tạo trong nhà máy chuyên môn hóa.

- Xích ống, có kết cấu tương tự như xích ống con lăn, nh ưng không có con lăn.

Xích được chế tạo với độ chính xác thấp, giá tương đối rẻ.

- Xích răng (Hình 7-4), khớp bản lề được tạo thành do hai nửa chốt hình trụ tiếp xúc nhau. Mỗi mắt xích có nhiều má xích lắp ghép trên chốt. Khả năng tải của xích răng lớn hơn nhiều so với xích ống con lăn có cùng kích thước. Giá thành của xích răng cao hơn xích ống con lăn. Xích răng được tiêu chuẩn hóa rất cao.

Trong các loại trên, xích ống con lăn được dùng nhiều hơn cả. Xích ống chỉ

dùng trong các máy đơn giản, làm việc v ới tốc độ thấp. Xích răng được dùng khi cần truyền tải trọng lớn, yêu cầu kích thước nhỏ gọn. Trong chương này chủ yếu trình bày xích ống con lăn.

7.2.2. Đĩa xích

Đĩa xích có hình dạng kết cấu tương tự như bánh răng. Hình dạng kích thước profin răng được quy định theo tiêu chuẩn.

Profin răng đĩa xích con lăn gồm các đoạn cong đỉnh răng AB bán kính R1, đoạn thẳng BC chuyển tiếp, cung CD có bán kính R và rãnh bán kính r (hình 7-5). Chiều rộng b của vành răng được lấy hơi nhỏ hơn khoảng cách b 1 giữa hai má trong.

Hình 7-5 Đĩa xích