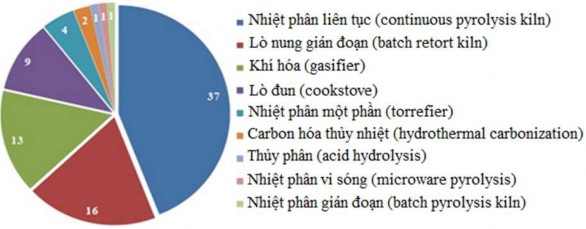

Hình 1.7. Biểu đồ công nghệ sản xuất than sinh học thường sử dụng hiện nay [22].

Bảng 1.2. Tỷ lệ sản phẩm than sinh học theo các công nghệ khác nhau [22].

Nhiệt độ (oC) | Thời gian | Áp suất (MPa) | Sản phẩm | |||

Lỏng (%) (Dầu sinh học) | Rắn (%) (TSH) | Khí (%) (Khí tổng hợp) | ||||

Carbon hóa thủy nhiệt | 180 – 250 | 1 – 12 giờ | Có | 5 – 20 | 50 – 80 | 2 – 5 |

Nhiệt phân chậm | 300 – 600 | 5 – 30 phút đến 1 ngày | Không | 30 | 30 | 40 |

Nhiệt phân nhanh | 400 – 550 | ~ 10 giây | Không | 75 | 12 | 13 |

Khí hóa | 600 – 900 | ~ 10 – 20 giây | Không | 5 | 10 | 85 |

Có thể bạn quan tâm!

-

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 1

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 1 -

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 2

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 2 -

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 3

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 3 -

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 5

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 5 -

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 6

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 6 -

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 7

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 7

Xem toàn bộ 180 trang tài liệu này.

Công nghệ nhiệt phân được xem là công nghệ phổ biến nhất trong sản xuất than sinh học. Tùy vào công nghệ nhiệt phân sẽ thu được các sản phẩm với tỷ trọng khác nhau. Trong đó, công nghệ nhiệt phân chậm là công nghệ thu được than sinh học nhiều nhất [22]. Tuy nhiên, công nghệ nhiệt phân để phân hủy chất hữu cơ yêu cầu phải thực hiện trong môi trường yếm khí hoặc môi trường khí trơ (N2 và Ar) thường ở nhiệt độ cao từ 400 – 900oC [22]. Nguyên liệu trước khi nhiệt phân phải

được tiến hành xử lý khô hoàn toàn, dẫn đến tiêu tốn rất nhiều nhiệt năng đối với phương pháp này.

Ngoài ra, phương pháp lò vi sóng cũng là phương pháp gia nhiệt hiệu quả để carbon hóa. Các vật liệu carbon nói chung là các chất hấp thụ vi sóng rất tốt. Phương pháp vi sóng rút ngắn đáng kể thời gian xử lý nhiệt nên giảm lượng năng lượng tiêu thụ. Tuy nhiên, trong phương pháp gia nhiệt bằng lò vi sóng, độ chênh

lệch nhiệt là rất lớn tính từ tâm của hạt ra đến bề mặt của nó làm cho các phản ứng gây ra bởi vi sóng tiến triển nhanh hơn và hiệu quả hơn [23]. Hiện tại phương pháp vi sóng vẫn rất khó khăn trong việc triển khai ở qui mô lớn.

Trong thời gian một vài năm gần đây, carbon hóa thủy nhiệt (Hydrothermal Carbonization - HTC) là một phương pháp mới được nhiều nhà nghiên cứu rất quan tâm và cho sản phẩm than sinh học nhiều nhất [24]. Quá trình HTC là một kỹ thuật thân thiện với môi trường và chi phí thấp. Sinh khối được xử lý trong nước ở điều kiện nhiệt độ thấp (khoảng 160 - 270oC) và áp suất nội sinh khoảng 20 bar, trong thời gian vài giờ [25]. Một trong những lợi thế quan trọng nhất của phương pháp này là có thể sử dụng sinh khối với hàm lượng độ ẩm cao mà không cần sấy

khô [8]. Do đó, quá trình này đòi hỏi chi phí năng lượng thấp hơn so với các phương pháp carbon hóa thông thường và cho phép nhận được hiệu suất sản phẩm cao, trong thời gian ngắn [8]. Hiện nay, trên thế giới các nhà nghiên cứu đã sử dụng phương pháp HTC chủ yếu trong nghiên cứu chuyển đổi các carbohydrate tinh khiết (tinh bột, glucose, đường,…). Nghiên cứu sử dụng phương pháp HTC để chuyển đổi sinh khối thì mới đang trong giai đoạn đầu.

Xuất phát từ những cơ sở khoa học trên nhóm nghiên cứu lựa chọn phương pháp carbon hóa thủy nhiệt để chuyển hóa sinh khối lignocellulose thải vỏ hạt cà phê/ lõi bắp ở Việt Nam thành các vật liệu than sinh học hoạt hóa sử dụng trong hấp phụ và xúc tác. Do lợi thế của phương pháp HTC bao gồm: nhiệt độ thấp, không cần phải xử lý khô nguyên liệu trước khi sử dụng, sử dụng nguyên liệu tái tạo rẻ tiền như một nguồn carbon [8]. Nội dung chi tiết về phương pháp HTC (trình bày ở mục 1.2).

1.1.4. Một số phương pháp hoạt hóa bề mặt than sinh học

Để tăng cường khả năng hấp phụ của than sinh học, than hoạt tính, các phương pháp hoạt hóa bề mặt thường được áp dụng [26]. Trên thế giới các nhà khoa học đã thực hiện nhiều nghiên cứu về biến đổi bề mặt của than sinh học, than hoạt tính. Các phương pháp thường được sử dụng là phương pháp vật lý (sử dụng tác nhân vật lý như hơi nước, CO2…), phương pháp hóa học (sử dụng tác nhân hóa học như acid hoặc base hoặc các muối kim loại) [27]. Phương pháp thực hiện gồm có: phương pháp hoạt hóa một bước và phương pháp hoạt hóa hai bước [26]:

Phương pháp hoạt hóa một bước là phương pháp có quá trình nhiệt phân và hoạt hóa diễn ra đồng thời trong sự có mặt của tác nhân hoạt hóa.

Phương pháp hoạt hóa hai bước là phương pháp than hóa nguyên liệu thô thành than trước và sau đó hoạt hóa than với tác nhân hoạt hóa hoặc ngâm tẩm nguyên liệu thô với tác nhân hoạt hóa rồi mới carbon hóa.

1.1.4.1. Hoạt hóa bằng tác nhân vật lý

Than hoạt tính có thể được sản xuất bằng hoạt hóa vật lý, đó là một quá trình hai giai đoạn. Bước đầu tiên là carbon hóa, thường các tiền chất được xử lý bằng phương pháp nhiệt phân ở nhiệt độ cao 400 – 900°C trong môi trường khí trơ (thường dùng khí N2 để tiết kiệm kinh phí). Bước thứ hai là hoạt hóa ở nhiệt độ cao với các tác nhân vật lý như không khí, hơi nước và CO2 hoặc kết hợp nhiều tác nhân với nhau, mà không thêm bất kỳ một chất phản ứng nào vào quá trình [28]. Một phần diện tích bề mặt nhất định bắt đầu phát triển ở điều kiện nhiệt độ lớn hơn 700°C và nhiệt độ tối ưu thường nằm trong khoảng 700 – 900°C. Trong môi trường oxy hóa, một số phân mảnh của than dễ bị oxy hóa, cho nên khi thực hiện quá trình đốt cháy hoàn toàn sẽ hình thành các lỗ xốp. Cấu trúc của lỗ xốp, sự phân bố kích thước lỗ xốp chủ yếu được xác định bởi bản chất của tiền chất, quá trình carbon hóa và hoạt hóa. Quá trình hoạt hóa cũng loại bỏ lượng carbon chưa xác định được vị trí, cho nên phần cấu trúc carbon ổn định sẽ được tiếp xúc với tác nhân hoạt hóa hình thành cấu trúc lỗ xốp nhỏ. Ở giai đoạn sau của quá trình hoạt hóa, các lỗ xốp hiện có sẽ được mở rộng hình thành các lỗ xốp lớn bằng cách đốt cháy các vách giữa các lỗ lân cận. Thông thường phương thức kéo dài thời gian hoạt hóa có thể gia tăng độ xốp và làm giảm lỗ xốp nhỏ [28]. Ngoài quy trình hoạt hóa vật lý hai bước, cũng có quá trình hoạt hóa vật lý một bước, quá trình carbon hóa và hoạt hóa diễn ra đồng thời. Hơi nước là tác nhân hoạt hóa chính thường được sử dụng trong hoạt hóa vật lý một bước [29].

1.1.4.2. Hoạt hóa bằng tác nhân hóa học

Hoạt hóa hóa học bao gồm việc tẩm tiền chất với chất hoạt hóa đã chọn ở dạng rắn hoặc dạng lỏng trước khi đi được xử lý nhiệt. Quá trình hoạt hóa hoá học diễn ra trước hoặc sau khi carbon hoá hoặc thực hiện đồng thời với quá trình carbon hóa. Các tác nhân hoạt hóa thường được sử dụng là ZnCl2, H2SO4, H3PO4, KOH, K2CO3 hoặc NaOH, hoạt động như các chất khử nước và các chất oxy hoá [8]. Các

chất hoạt hóa có thể làm giảm sự hình thành muội và giúp tạo ra các lỗ xốp bằng quá trình oxy hóa từng phần. Nhiệt độ hoạt hóa sử dụng trong hoạt hóa hóa học nằm trong khoảng 400 – 800°C, khoảng nhiệt độ này thấp hơn so với hoạt hóa vật lí. Giai đoạn hoạt hóa hóa học thường kéo dài từ 0,5 giờ đến 4 ngày, sau giai đoạn hoạt hóa hóa học các tác nhân hoạt hóa sẽ được loại ra bằng cách rửa với nước. Thông số quan trọng nhất trong hoạt hóa hóa học là tỉ lệ chất hoạt hóa với vật liệu cần hoạt hóa. Tỉ lệ tối ưu thường khác nhau đối với các tác nhân hoạt hóa khác nhau. Các tác nhân hóa học giúp phát triển độ xốp của than hoạt tính thông qua các phản ứng khử mất nước hoặc oxy hóa. Trong quá trình hoạt hóa có sự tương tác giữa các hóa chất và khung carbon. Các tác nhân hoạt hóa được lựa chọn dựa trên những ưu điểm mà chúng mang lại như đặc tính không gây ô nhiễm, dễ dàng loại bỏ bằng nước, có thể phục hồi, tái chế để sử dụng tiếp….

Hoạt hóa bằng tác nhân H2SO4, H3PO4

Các acid H3PO4 và H2SO4 oxy hóa một phần carbon bề mặt, hình thành các nhóm chức acid trên bề mặt. Ví dụ hoạt hóa bằng tác nhân H3PO4 được thực hiện bằng cách ngâm tẩm tiền chất carbon với dung dịch H3PO4 nồng độ cao và lượng dư lớn. Sau quá trình ngâm tẩm, hỗn hợp H3PO4/ tiền chất thường được xử lý nhiệt nhẹ để làm khô mẫu và cải thiện sự tiếp xúc giữa chất hoạt hóa và vật liệu tiền chất. Sản phẩm tiếp tục được nhiệt phân, rửa sạch để loại bỏ các sản phẩm phụ hình thành trong quy trình hoạt hóa, sấy khô thu được than hoạt tính. Quá trình hoạt hóa bằng H3PO4 ảnh hưởng đến các tính chất cuối cùng của than hoạt tính thu được. Tuy nhiên, các thông số có ảnh hưởng quan trọng nhất để hoạt hóa bằng H3PO4 là tỉ lệ tiền chất với H3PO4, nhiệt độ hoạt hóa và thời gian hoạt hóa. Tác nhân hoạt hóa H3PO4 tấn công cấu trúc của tiền chất bằng cách thủy phân liên kết glycosidic trong hemicellulose và cellulose trước, sau đó tiếp tục cắt các liên kết vòng thơm có chứa oxy trong lignin. H3PO4 hình thành các liên kết phosphate, chẳng hạn như phosphate và polyphosphate ester, để kết nối và liên kết các mảnh polymer sinh học. Các phosphate và polyphosphate ester gây ra sự giãn nở của tiền chất. Kết quả của việc loại bỏ các ester này là sự hình thành các lỗ xốp trong giai đoạn rửa. Ở nhiệt độ nung trên 450oC, xảy ra quá trình sắp xếp lại cấu trúc của vật liệu khi các liên kết phosphate trở nên kém bền nhiệt. Việc giảm mật độ liên kết chéo cho phép

hình thành liên kết của các cụm đa nhân, tạo ra một cấu trúc dày đặc hơn nên kích thước lỗ xốp giảm [30].

Hoạt hóa bằng tác nhân ZnCl2

Hoạt hóa bằng tác nhân ZnCl2 được thực hiện ở nhiệt độ (450 – 600◦C) tương đối thấp. Đối với tiền chất cellulose hoặc lignocellulose khi hoạt hóa bằng tác nhân ZnCl2 thì các phản ứng xảy ra chủ yếu là khử nước. Tác nhân ZnCl2 giúp loại bỏ hydro và oxy khỏi nguyên liệu cần hoạt hóa, dẫn đến sự mất mát tương đối thấp của các chất và chất dễ bay hơi nên hiệu suất phản ứng tương đối cao. ZnCl2 có tác dụng khử nước cao đối với các thành phần cellulose, hemicellulose và lignin trong quá trình xử lý nhiệt. Sự khử nước của tiền chất tạo ra sự giảm kích thước của hạt. Do chất phản ứng vẫn còn bên trong trong quá trình xử lý nhiệt nên đóng vai trò là khuôn mẫu để tạo ra độ xốp có kích thước vi mô.

Quy trình hoạt hóa của ZnCl2 được thực hiện bằng cách ngâm tẩm. Các dung dịch ZnCl2 có nồng độ khác nhau (tùy thuộc vào tỉ lệ tác nhân/ tiền chất hoạt hóa mong muốn) được thêm vào vật liệu thô. Sau đó, hỗn hợp được đưa vào gia nhiệt (khoảng 85oC) để tăng sự tiếp xúc giữa tác nhân hoạt hóa và tiền chất, tạo điều kiện cho ZnCl2 tấn công vào cấu trúc bên trong của vật liệu, giai đoạn này thường mất vài giờ. Bước ngâm tẩm được hoàn thành, hỗn hợp được nhiệt phân trong dòng khí trơ. Sau khi xử lý nhiệt, sản phẩm được rửa sạch bằng nước cất để loại bỏ các sản phẩm phụ tạo ra, sấy khô thu được than hoạt tính.

Hoạt hóa bằng tác nhân KOH, NaOH

Khác với H3PO4 và ZnCl2, tác nhân hoạt hóa KOH và NaOH không hoạt động như các chất khử nước trên tiền chất. Các tác nhân hoạt hóa này bắt đầu phản ứng trên 700oC và quá trình hoạt hóa hydroxide dường như xảy ra thông qua phản ứng hóa học sau:

6 MOH + 2C → 2M+ 3H2 +2M2CO3

Trong đó M = Na hoặc K.

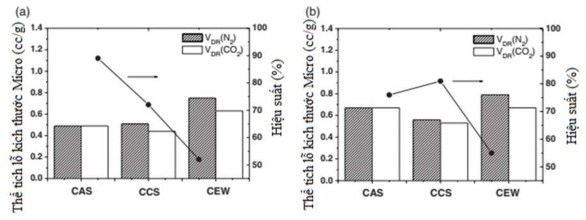

Trong hoạt hóa hóa học với hydroxide hình thành hợp chất muối carbonat. Ví dụ như Szogi và các cộng sự [31] đã tiến hành điều chế than hoạt tính bằng tác nhân hóa học KOH/NaOH từ vật liệu sinh khối lignocellulose. Những tiền chất này bao gồm: gỗ bạch đàn (EW), vỏ dừa (CS), vỏ hạnh nhân (AS) và những vật liệu này đã được nhiệt phân lên tới 850◦C (ký hiệu CCS, CEW và CAS tương ứng).

Tiền chất được trộn lẫn với NaOH hoặc KOH theo phương pháp ngâm tẩm, sử dụng tỉ lệ khối lượng hydroxide/ tiền chất là 3:1 và nhiệt phân lên tới 750oC trong 1 giờ (tốc độ gia nhiệt 5oC/ phút).

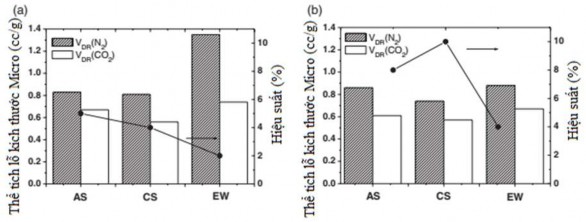

Hình 1.8. Kết quả đặc tính lỗ xốp (tổng MPV, VDR (N2) và MPV hẹp, VDR (CO2)) cùng với hiệu suất hoạt hóa của các loại vật liệu (AS, CS và EW) với NaOH (a) và KOH (b) [31].

Tiền chất sinh khối lignocellulose đã được hoạt hóa thành công bằng NaOH và KOH. Trong đó, kết quả thu được khi hoạt hóa bằng NaOH thì EW đã phát triển độ xốp cao (tổng MPV là 1,35 cm3/g ), tương đương hoặc thậm chí tốt hơn so với những vật liệu từ than cốc. Khi hoạt hóa bằng KOH thì sự phát triển độ xốp cho các tiền chất tương tự nhau (vật liệu CS có MPV cao 0,88 cm3/g). Trong quá trình hoạt hóa AS, độ xốp được hoạt hóa NaOH và KOH cho thấy NaOH cao hơn hiệu suất hơn KOH cho EW và CS [31]. Hơn nữa, kết quả thu được trong Hình 1.9 cho thấy tiền chất carbon có nguồn gốc lignocellulose bị nhiệt phân trước khi hoạt hóa thì CEW là cao hơn so với CAS và CCS. Hoạt hóa KOH tạo ra các than hoạt tính có khả năng hấp phụ cao hơn NaOH. Dựa vào kết quả thu được từ Hình 1.8 và Hình

1.9 cho thấy hiệu suất thu được đối với vật liệu lignocellulose thô được hoạt hóa trực tiếp thì rất thấp (dưới 10% trọng lượng) so với vật liệu lignocellulose thô được nhiệt phân trước rồi mới hoạt hóa. Đây là một nhược điểm quan trọng đối với việc sử dụng các tiền chất này để điều chế các than hoạt tính ở quy mô lớn. Khi quá trình nhiệt phân được thực hiện trước khi hoạt hóa thì hiệu suất carbon hóa tăng mạnh. Để so sánh tốt hơn, hiệu suất carbon hóa cũng cần được xem xét trong tính toán

hiệu suất tổng thể. Do đó, phương pháp hoạt hóa trực tiếp vật liệu lignocellulose không hiệu quả (mặc dù tổng thể tích lỗ xốp rất cao 1,35 cm3/g) vì hiệu suất hoạt

hóa của tiền chất lignocellulose thô thấp hơn nhiều so với các vật liệu carbon hóa [31].

Hình 1.9. Kết quả đặc tính lỗ xốp (tổng MPV, VDR (N2) và MPV hẹp, VDR (CO2) cùng với hiệu suất hoạt hóa của các loại vật liệu (CEW, CCS và CAS) với

NaOH (a) và KOH (b) [31].

So với hoạt hóa vật lý, hoạt hóa hóa học có một số lợi thế như sau: các lỗ xốp được phát triển tốt hơn dẫn đến có diện tích bề mặt cao hơn; được thực hiện trong một bước duy nhất kết hợp carbon hóa và hoạt hóa; nhiệt độ để thực hiện quá trình thấp hơn. Những hạn chế chính là các vấn đề liên quan đến môi trường và kinh tế. Ngoài ra, trong phương pháp hoạt hóa hóa học hiện nay thường hay sử dụng kỹ thuật ngâm tẩm trong thời gian dài để tạo ra các nguyên tử carbon hoạt hóa có độ xốp bên trong [32]. Tuy nhiên, kỹ thuật hoạt hóa hóa học này cần lượng lớn hóa chất và lượng dư hóa chất sau hoạt hóa khó thu hồi, tái sử dụng được sau hoạt hóa nên vẫn chưa đáp ứng được yêu cầu sản xuất thân thiện với môi trường.

Xuất phát từ các phân tích trên đây nhóm nghiên cứu lựa chọn sử dụng tác nhân hoạt hóa KOH để chuyển hóa sinh khối lignocellulose thành than sinh học hoạt hóa thông qua phương pháp carbon hóa thủy nhiệt với kỹ thuật hoạt hóa bề mặt một bước và hoạt hóa bề mặt hai bước. Đồng thời, nhóm nghiên cũng sử dụng phương pháp nhiệt phân và phương pháp hoạt hóa hóa học ngâm tẩm thông thường để tạo ra than sinh học hoạt hóa từ Biochar làm vật liệu đối chứng.

1.2. Phương pháp carbon hóa thủy nhiệt sinh khối

1.2.1. Khái niệm phương pháp carbon hóa thủy nhiệt

Phương pháp carbon hóa thủy nhiệt (Hydrothermal Carbonization – HTC) là một phương pháp đầy hứa hẹn trong chuyển hóa các phế phẩm nông nghiệp hiệu quả cao [24]. Phương pháp HTC phân hủy các nguồn nguyên liệu sinh khối có độ ẩm cao

(lên đến 80%) ở nhiệt độ thấp trong khoảng 160 – 270oC, trong môi trường nước, sản phẩm của quá trình HTC tồn tại ở cả ba dạng pha rắn, lỏng, khí [33]. Sản phẩm pha rắn (than sinh học – Hydrochar) có chứa hàm lượng carbon cao, sản phẩm pha lỏng chứa các hợp chất hữu cơ, phenol và các dẫn xuất furan hòa tan [34] và một lượng nhỏ sản phẩm pha khí chứa chủ yếu là carbon dioxide [35]. Trong đó, nước đóng vai trò như một dung môi và cũng như một chất xúc tác tạo điều kiện cho thủy phân và phân cắt của sinh khối lignocellulose [36]. Hiệu suất của sản phẩm phụ thuộc rất nhiều vào điều kiện của quá trình HTC (chủ yếu là nhiệt độ và thời gian lưu giữ) và sinh khối được sử dụng làm nguyên liệu để thu được sản phẩm mong muốn.

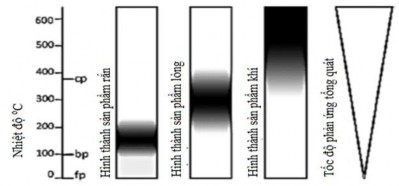

Hình 1.10. Mô tả sự phụ thuộc nhiệt độ của quá trình biến đổi sinh khối thủy nhiệt: điểm đóng băng (fp), điểm sôi (bp), điểm tới hạn (cp) [37] (chuyển ngữ bởi tác giả).

Hình 1.10 mô tả sự hình thành các sản phẩm khác nhau trong quá trình HTC ở các điều kiện nhiệt độ khác nhau. Cụ thể là nhiệt độ tăng dẫn đến vận tốc phản ứng tăng cùng với sự hình thành các sản phẩm khí, nhiệt độ giảm dẫn đến vận tốc phản ứng giảm cùng với sự hình thành chủ yếu là các sản phẩm rắn [37]. Sự thủy phân có thể dẫn đến sự tan rã hoàn toàn cấu trúc vật lý của sinh khối. Ngoài ra, các

hiện tượng phụ không mong muốn có thể xẩy ra như hiện tượng gia tăng các hạt carbon ở dạng keo. Trong quá trình nhiệt độ tăng lên đến 220oC và áp suất tương ứng lên đến xấp xỉ 20 bar, thành phần khí chiếm khoảng 1 – 5% và hầu hết các chất hữu cơ trong sinh khối được chuyển thành chất rắn (Hydrochar) có chứa carbon với hàm lượng cao [38]. Hydrochar có nhiệt trị cao hơn so với nguyên liệu đầu vào, Hydrochar có cấu trúc với tỉ lệ H/C và O/C thấp hơn, nhờ cấu trúc hóa học này giúp Hydrochar có chức năng tương tự như than tự nhiên [39]. Quá trình này cũng quan

sát được trong biểu đồ Van Krevelen (Hình 1.11). Quan sát từ biểu đồ Van Krevelen cho thấy rằng lợi thế của quá trình xử lý thủy nhiệt là chỉ mất thời gian khoảng vài giờ so với các phương pháp xử lý sinh học truyền thống dẫn đến thiết bị