2.2.3.5. Kĩ thuật an toàn hoá chất

Trong toàn bộ quy trình sản xuất, hóa chất được sử dụng ở tất cả các công đoạn như gia công chi tiết, lắp ráp thành phẩm như:

- Công đoạn gia công chi tiết, hóa chất thường được sử dụng là dầu làm mát, hoá chất xử lý bề mặt, dầu chống rỉ bình xăng…

- Công đoạn lắp ráp, hoá chất được sử dụng là các dầu bôi trơn, làm mát, khí Argon, khí CO2, dầu chống bám sỉ hàn…

Trong việc sử dụng, bảo quản các hóa chất, phân xưởng luôn tuân thủ nghiêm ngặt các quy trình sử dụng, nguyên tắc bảo quản. Sau mỗi quá trình sản xuất, nhân viên đều vệ sinh sạch sẽ khu vực làm việc, cất giữ hoá chất theo đúng quy định, toàn bộ nhân viên làm việc trực tiếp với hoá chất đều được trang bị phương tiện bảo vệ cá nhân như quần áo BHLĐ, găng tay, khẩu trang, ủng và được đào tạo an toàn định kỳ 1 năm/1 lần. Các kho hoá chất đặt ngoài khu vực nhà xưởng, đảm bảo an toàn cháy nổ cũng như thuận tiện cho công tác ứng phó sự cố hoá chất.

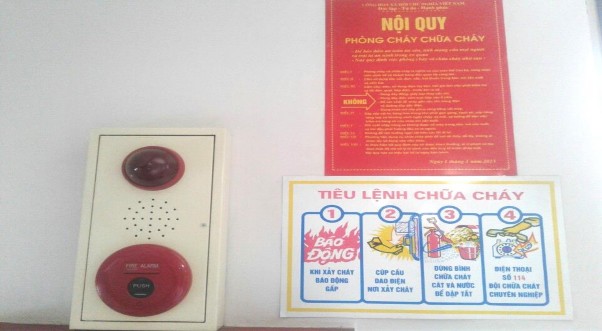

2.2.3.6. Công tác Phòng cháy chữa cháy

Hình 2.4: Thiết bị phòng cháy chữa cháy

Nguồn: Thiết bị Phòng cháy chữa cháy của công ty

Trong quá trình sản xuất nhà máy sử dụng rất nhiều nguyên liệu, kho thành phẩm, khí bụi dễ cháy nổ, đặc biệt tại phân xưởng hàn dập là nơi sử dụng các máy phát sinh tia lửa trong toàn bộ quá trình thực hiện công việc. Do vậy mà công tác PCCC được các cấp quản lý tại đây đặc biệt quan tâm, chỉ đạo. Cụ thể hệ thống báo cháy được bố trí quy mô 50m/1 nút báo cháy dải đều và được gắn trên tường ở những vị trí thuận tiện, đường đi lại, vừa với tầm với và dễ quan sát trong khu xưởng. Khi có hỏa hoạn xảy ra bấm bất kì một nút nào đó thì hệ thống sẽ kích hoạt, còi báo cháy phát tiếng kêu, phòng quản lý trung tâm phát loa thông tin báo cháy, tất cả nhân viên sẽ thoát ra ngoài bằng các cửa thoát hiểm được bố trí xung quanh nhà xưởng theo lối kẻ mũi tên trên nền nhà. Tại phân xưởng đã trang bị đầy đủ các phương tiện bảo vệ chữa cháy cơ bản bao gồm: 35 bình cứu hỏa, hệ thống chữa cháy tự động (CO2, nước,…) và đầy đủ các phương tiện chữa cháy, ngăn cháy lan (cát chữa cháy,…).

Hàng năm công ty kết hợp với công an PCCC tỉnh lập phương án thực tập PCCC. Tổ chức các lớp tập huấn cho toàn cán bộ nhân viên về cách sử dụng phương tiện PCCC, diễn tập thoát nạn theo các tình huống giả định ít nhất 1 năm/1 lần.

Với những công tác tổ chức chặt chẽ, trong những năm gần đây công ty nói chung và phân xưởng hàn dập nói riêng không có sự cố cháy nổ nào xảy ra, đảm bảo an toàn cho quá trình sản xuất cũng như toàn bộ công nhân viên.

Nhận xét:

Tất cả các công tác kỹ thuật an toàn tại phân xưởng hàn dập đều tuân thủ theo các quy định hiện hành của nhà nước, tất cả các máy thiết bị đều được kiểm tra định kỳ 1 ngày/1 lần vào đầu ca làm việc, hồ sơ kỹ thuật máy rõ ràng, các thiết bị có hệ thống khống chế quá tải, sensor phát hiện người vi phạm vào vùng hoạt động của máy để bảo vệ cho người lao động, các thiết bị điện đều được tiếp địa để phòng ngừa sự cố rò rỉ điện. Các thiết bị nâng đều được bảo trì định kỳ nhằm loại bỏ các yếu tố nguy hiểm có thể xảy ra trong

khi sử dụng. Định kì hàng tháng có kỹ thuật viên kiểm tra độ ổn định của các thiết bị.

Bảng 2.7. Tổng hợp kết quả khảo sát về Công tác kỹ thuật an toàn tại phân xưởng hàn dập

Đơn vị: %

Nội dung | Đánh giá | |||

Có và tốt | Có nhưng chưa tốt | Không | ||

1 | Kỹ thuật an toàn điện | 95 | 5 | 0 |

2 | Kỹ thuật an toàn cơ khí | 65 | 25 | 10 |

3 | Kỹ thuật an toàn đối với thiết bị nâng, vận chuyển | 90 | 7 | 3 |

4 | Kỹ thuật an toàn thiết bị chịu áp lực | 90 | 10 | 0 |

5 | Kỹ thuật an toàn hoá chất | 75 | 20 | 5 |

6 | Công tác Phòng cháy chữa cháy | 85 | 15 | 0 |

Có thể bạn quan tâm!

-

Các Yêu Cầu Pháp Lý Về An Toàn Vệ Sinh Lao Động

Các Yêu Cầu Pháp Lý Về An Toàn Vệ Sinh Lao Động -

Cơ Cấu Tổ Chức Quản Lý Của Công Ty Honda Việt Nam

Cơ Cấu Tổ Chức Quản Lý Của Công Ty Honda Việt Nam -

Tổng Hợp Chi Phí An Toàn Vệ Sinh Lao Động Năm 2019

Tổng Hợp Chi Phí An Toàn Vệ Sinh Lao Động Năm 2019 -

Số Tai Nạn Lao Độngxảy Ra Tại Phân Xưởng Hàn Dập Qua Các Năm 2015- 2019

Số Tai Nạn Lao Độngxảy Ra Tại Phân Xưởng Hàn Dập Qua Các Năm 2015- 2019 -

Đánh Giá Hiệu Quả Công Tác An Toàn Vệ Sinh Lao Động.

Đánh Giá Hiệu Quả Công Tác An Toàn Vệ Sinh Lao Động. -

Đánh Giá Rủi Ro An Toàn Sức Khoẻ Nghề Nghiệp Cho Người Lao Động Làm Việc Tại Các Máy, Thiết Bị Gia Công Cơ Khí Tại Phân Xưởng Hàn Dập Công Ty Honda

Đánh Giá Rủi Ro An Toàn Sức Khoẻ Nghề Nghiệp Cho Người Lao Động Làm Việc Tại Các Máy, Thiết Bị Gia Công Cơ Khí Tại Phân Xưởng Hàn Dập Công Ty Honda

Xem toàn bộ 99 trang tài liệu này.

Nguồn: Khảo sát của tác giả

Theo kết quả kiểm tra bằng bảng khảo sát về công tác kỹ thuật an toàn & kết hợp với hiện trạng của phân xưởng cho thấy việc thực hiện các quy định, biện pháp, tiêu chuẩn làm việc an toàn đã được thực hiện, tuy nhiên tại một số vị trí, quá trình thực hiện các biện pháp, tiêu chuẩn làm việc an toàn còn chưa thực hiện tốt, triệt để có thể dẫn đến rủi ro. Điều này nếu xảy ra sẽ dẫn đến những tai nạn, sự cố liên quan dẫn đến dừng sản xuất. Đặc biệt đối với các công việc cơ khí kết quả khảo sát thể hiện việc kiểm soát rủi ro chưa được tốt, tại hiện trường cũng đã chỉ ra như một số máy vẫn thiếu các bộ phận chống văng bắn dành cho người lao động khi vận hành, vị trí nhân viên làm việc có các thiết bị sắc nhọn chưa có biện pháp kiểm soát phù hợp.

2.2.4. Thực trạng công tác vệ sinh lao động

2.2.4.1. Kết quả đo các yếu tố môi trường

Vi khí hậu

Vi khí hậu bao gồm nhiệt độ, độ ẩm, không khí, vận tốc gió, bức xạ nhiệt tại nơi làm việc ảnh hưởng đến khả năng tự điều hòa nhiệt của cơ thể. Do vậy, vi khí hậu có ảnh hưởng rất lớn đến sức khỏe của NLĐ. Kết quả đo kiểm môi trường lao động tại Công ty Honda Việt Nam được thể hiện qua bảng 2.8 sau đây:

Bảng 2.8: Kết quả đo vi khí hậu tại các vị trí năm 2019

Nhiệt độ | Độ ẩm | Tốc độ gió | |||||

18 t ≤32 (oC) | 40 ≤80 (%) | 0,2≤ 2 (m/s) | |||||

Stt | Vị trí đo | Mẫu đạt | Mẫu không đạt | Mẫu đạt | Mẫu không đạt | Mẫu đạt | Mẫu không đạt |

1 | Showroom nhà máy | 31,9 | 69,1 | 0,3 | |||

2 | Khu vực đúc | 36,4 | 67,0 | 0,3 | |||

3 | Khu vực mài | 31,3 | 70,8 | 2,0 | |||

4 | Khu vực đánh bóng | 31,2 | 69,5 | 0,3 | |||

5 | Khu vực dập | 32,2 | 68,7 | 0,3 | |||

6 | Khu vực hàn | 35,1 | 68,5 | 0,2 | |||

7 | Khu vực sơn | 31,8 | 70,2 | 0,2 | |||

8 | Khu vực lắp ráp | 31,4 | 67,2 | 0,2 | |||

9 | Khu vực kiểm tra chất lượng | 31,9 | 69,8 | 0,2 | |||

Nguồn: Kết quả đo kiểm MTLĐ tại Công ty Honda Việt Nam ngày

12/08/2019

Thời điểm tiến hành đo kiểm môi trường lao động được thực hiện vào ngày 12/08/2019. Qua bảng số liệu trên ta thấy:

Kết quả đo độ ẩm và tốc độ gió thực tế tại phân xưởng hàn dập đều nằm trong giới hạn tiêu chuẩn cho phép, đảm bảo yêu cầu môi trường làm việc cho nhân viên. Tuy nhiên, chỉ có nhiệt độ đo tại khu vực dập và khu vực hàn đều vượt quá giới hạn cho phép do máy thiết bị sinh nhiệt được vận hành nhiều dẫn đến cộng hưởng nhiệt mặc dù hệ thống điều hoà đã được lắp đặt. Một phần nguyên nhân dẫn đến kết quả đo tại khu vực này có nhiệt độ cao là do do thời điểm đo nóng nhất trong ngày (nhiệt độ ngoài trời > 39oC), thời tiết nóng bức, các máy móc, con người tỏa nhiệt dẫn đến tại phân xưởng tăng nhiệt độ, vượt quá giới hạn tiêu chuẩn cho phép.

Tiếng ồn

Do đặc thù của ngành sản xuất thiết bị cơ khí mà hầu hết các vị trí trong xưởng đều phát ra tiếng ồn lớn. Tiếng ồn sinh ra hầu hết ở khu nhà trực tiếp vận hành thiết bị trong nhà xưởng. Hàng năm công ty đều tổ chức đo kiểm mức ồn tại một số vị trí làm việc để từ đó có biện pháp khắc phục, không làm ảnh hưởng đến sức khỏe NLĐ. Kết quả đo tiếng ồn tại các vị trí được thể hiện qua bảng 2.9:

Bảng 2.9: Kết quả đo tiếng ồn tại các vị trí năm 2019

Tiếng ồn chung | |||

≤ 85 (dBA) | |||

Stt | Vị trí đo | Mẫu đạt | Mẫu không đạt |

1 | Showroom nhà máy | 75 | |

2 | Khu vực đúc | 89,5 | |

3 | Khu vực mài | 87,7 | |

4 | Khu vực đánh bóng | 92 | |

5 | Khu vực dập | 100 | |

6 | Khu vực hàn | 98 | |

7 | Khu vực sơn | 93,7 | |

8 | Khu vực lắp ráp | 86,5 | |

9 | Khu vực kiểm tra chất lượng | 72,1 | |

Nguồn: Kết quả đo kiểm MTLĐ tại Công ty Honda Việt Nam ngày

12/08/2019

Kết quả đo tại bảng trên cho thấy mức độ tiếng ồn ở phân xưởng hàn dập đều vượt quá tiêu chuẩn tối đa cho phép và đây cũng là khu vực có tiếng ồn cao nhất. Nguyên nhân là do ở khu vực này là nơi trực tiếp sản xuất nên có nhiều máy móc, thiết bị phát ra tiếng ồn lớn. Tất cả nhân viên tại các vị trí này đều được cấp phát nút tai chống ồn có mức độ giảm độ ồn 20 dBA để giảm thiểu đến mức tối đa các tác hại ảnh hưởng đến nhân viên vận hành.

Bụi, hơi khí độc

Nhìn chung các thông số về nồng độ bụi, hơi khí độc trong môi trường lao động của Công ty nói chung và phân xưởng hàn dập nói riêng đều nhỏ hơn giá trị cho phép của tiêu chuẩn vệ sinh. Điều này có được là do tường và mái khu vực nhà xưởng đã được lắp đặt các hệ thống thông gió, hút bụi bao gồm tại các vị trí lao động có tỏa bụi, hơi khí độc. Kết quả đo hàm lượng bụi, hơi khí độc tại các vị trí thể hiện ở bảng 2.10:

Bảng 2.10: Kết quả đo hàm lượng bụi, hơi khí độc tại các vị trí năm 2019

Nồng độ bụi hô hấp | CO2 | SO2 | CO | ||||||

≤ 4 (mg/m3) | TWA ≤ 9.000 mg/m3 STEL ≤ 18.000 mg/m3 | TWA ≤ 5 mg/m3 STEL ≤ 10 mg/m3 | TWA ≤ 20 mg/m3 STEL ≤ 40 mg/m3 | ||||||

Stt | Mẫu đạt | Mẫu đạt | Mẫu không đạt | Mẫu đạt | Mẫu không đạt | Mẫu đạt | Mẫu không đạt | Mẫu đạt | Mẫu không đạt |

1 | Showroom nhà máy | Không đo | 705 | 0,01 | 0,12 | ||||

2 | Khu vực đúc | 2,452 | 529 | 0,01 | 5,61 | ||||

3 | Khu vực mài | 0,883 | 881 | 0,01 | 4,49 | ||||

4 | Khu vực đánh bóng | 1,180 | 864 | 0,01 | 3,37 | ||||

Nồng độ bụi hô hấp | CO2 | SO2 | CO | ||||||

≤ 4 (mg/m3) | TWA ≤ 9.000 mg/m3 STEL ≤ 18.000 mg/m3 | TWA ≤ 5 mg/m3 STEL ≤ 10 mg/m3 | TWA ≤ 20 mg/m3 STEL ≤ 40 mg/m3 | ||||||

Stt | Mẫu đạt | Mẫu đạt | Mẫu không đạt | Mẫu đạt | Mẫu không đạt | Mẫu đạt | Mẫu không đạt | Mẫu đạt | Mẫu không đạt |

5 | Khu vực dập | 1,589 | 723 | 0,01 | 2,24 | ||||

6 | Khu vực hàn | 1,170 | 793 | 0,01 | 3,47 | ||||

7 | Khu vực sơn | 0,352 | 582 | 0,01 | 0,56 | ||||

8 | Khu vực lắp ráp | 0,053 | 1.411 | 0,01 | 8,98 | ||||

9 | Khu vực kiểm tra chất lượng | Không đo | 1.058 | 0,01 | 6,73 | ||||

Nguồn: Kết quả đo kiểm MTLĐ tại Công ty Honda Việt Nam ngày

12/08/2019

Ánh sáng

Công ty sử dụng cả hệ thống chiếu sáng tự nhiên và chiều sáng nhân tạo. Đối với hệ thống chiếu sáng tự nhiên, công ty kết hợp cả cửa sổ và cửa trời để chiếu sáng tự nhiên, công ty đã thiết kế các ô sáng ở cửa mái và cửa sổ. Còn hệ thống chiếu sáng nhân tạo, công ty thiết kế chiếu sáng ở các phân xưởng theo phương thức chiếu sáng tập trung và chiếu sáng chung. Kết quả đo ánh sáng được thể hiện qua bảng 2.11.

Bảng 2.11: Kết quả đo ánh sáng tại các vị trí năm 2019

Ánh sáng | |||

≥ 300 (Lux) | |||

Stt | Vị trí đo | Mẫu đạt | Mẫu không đạt |

1 | Showroom nhà máy | 320 | |

2 | Khu vực đúc | 170 | |

3 | Khu vực mài | 360 | |

4 | Khu vực đánh bóng | 590 | |

5 | Khu vực dập | 627 | |

6 | Khu vực hàn | 620 | |

7 | Khu vực sơn | 490 | |

8 | Khu vực lắp ráp | 313 | |

9 | Khu vực kiểm tra chất lượng | 350 | |

Nguồn: Kết quả đo kiểm MTLĐ tại Công ty Honda Việt Nam ngày

12/08/2019

Nhận thấy, hệ thống chiếu sáng trong công ty khá hiệu quả, có 8/9 mẫu đo đạt tiêu chuẩn cho phép. Khu vực dập và khu vực hàn thuộc phân xưởng hàn dập là vị trí có điều kiện ánh sáng tốt nhất do hai khu vực này nằm tách biệt tại cuối nhà máy, ánh sáng nhận được phân bố đều xung quanh phân xưởng.

2.2.4.2. Tình hình tai nạn lao động và bệnh nghề nghiệp

Khám sức khỏe định kỳ và phát hiện bệnh nghề nghiệp

Công tác chăm sóc sức khỏe cho NLĐ được Công ty hết sức quan tâm với những việc làm cụ thể như: Tổ chức khám tuyển đầu vào cho 100% nhân viên mới để sắp xếp, bố trí NLĐ vào công việc hợp lý để họ phát huy hết khả năng của mình, tổ chức khám sức khỏe định kỳ cho nhân viên, khám phát