Bảng 3.3. Thống kê vi phạm về thu gom CTNH

Số cơ sở vi phạm (cơ sở) | |

Kê khai chứng từ CTNH không đúng quy định, | 37 |

Để lẫn CTNH khác loại với nhau | 19 |

Không chuyển chứng từ CTNH cho cơ quan có thẩm quyền; | 15 |

Chuyển giao CTNH cho đơn vị không có Giấy phép QLCTNH | 04 |

Không lưu trữ chứng từ CTNH đã qua sử dụng theo quy định | 03 |

Có thể bạn quan tâm!

-

Tình Hình Quản Lý Ctnh Của Hoạt Động Công Nghiệp Trên Thế Giới Và Ở Việt Nam

Tình Hình Quản Lý Ctnh Của Hoạt Động Công Nghiệp Trên Thế Giới Và Ở Việt Nam -

Thời Gian Nghiên Cứu: Từ Tháng 5 - Tháng 9 Năm 2015

Thời Gian Nghiên Cứu: Từ Tháng 5 - Tháng 9 Năm 2015 -

Tình Hình Phát Triển Công Nghiệp Trên Địa Bàn Của Tỉnh

Tình Hình Phát Triển Công Nghiệp Trên Địa Bàn Của Tỉnh -

Hệ Thống Xử Lý Ctnh Lỏng Của Công Ty Tnhh Một Thành Viên Cấp Thoát Nước Và Môi Trường Bình Dương

Hệ Thống Xử Lý Ctnh Lỏng Của Công Ty Tnhh Một Thành Viên Cấp Thoát Nước Và Môi Trường Bình Dương -

Đánh Giá Xử Lý Ctnh Công Nghiệp Trên Địa Bàn Tỉnh Bình Dương

Đánh Giá Xử Lý Ctnh Công Nghiệp Trên Địa Bàn Tỉnh Bình Dương -

Về Thanh Tra, Kiểm Tra, Giám Sát, Xử Phạt Các Vi Phạm

Về Thanh Tra, Kiểm Tra, Giám Sát, Xử Phạt Các Vi Phạm

Xem toàn bộ 140 trang tài liệu này.

Nguồn: Thanh tra Tổng cục Môi trường [15]

Việc đăng ký, thu gom dầu thải, pin ắc quy thải, bộ lọc dầu đã qua sử dụng (phát sinh từ các phương tiện vận tải, xe nâng, máy nén khí,…); hộp mực in thải, bóng đèn huỳnh quang thải phát sinh từ khu vực văn phòng của cơ sở sản xuất công nghiệp là vấn đề kém nhất trong các cơ sở công nghiệp với 30/32 cơ sở sản xuất công nghiệp được thanh tra vi phạm không thu gom các loại CTNH trên theo quy định. Do các phương tiện này chủ yếu được sửa chữa, bảo dưỡng tại các cơ sở dịch vụ.

CTNH được thu gom từ các chủ nguồn thải, được vận chuyển đến 08 nhà máy xử lý CTNH bằng các xe chuyên dụng, được Tổng cục Môi trường hoặc UBND tỉnh Bình Dương cấp phép thông qua 12 doanh nghiệp hành nghề vận chuyển, xử lý CTNH trên địa bàn tỉnh. Ngoài ra, CTNH phát sinh trên địa bàn tỉnh Bình Dương còn được 13 doanh nghiệp do Tổng cục Môi trường cấp phép vận chuyển đến các nhà máy nằm ở các tỉnh/thành phố gần Bình Dương và Thành phố Hồ Chí Minh để xử lý.

Các xe vận chuyển CTNH đều đảm bảo yêu cầu an toàn kỹ thuật và đủ điều kiện vận chuyển an toàn CTNH, có dấu hiệu cảnh báo, gắn GPS và được đăng ký trong giấy phép vận chuyển hoặc Giấy phép hành nghề QLCTNH, chi tiết xem Hình

3.3 sau đây.

Hình 3.3. Xe vận chuyển CTNH, Công ty TNHH Thương mại xử lý môi trường Thái Thành

3.3.3. Thực trạng xử lý, tiêu hủy CTNH

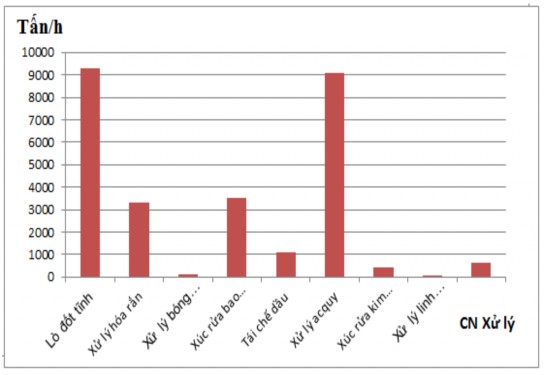

Trên địa bàn tỉnh Bình Dương hiện có 08 nhà máy xử lý CTNH, trong đó có 01 khu liên hợp xử lý chất thải Nam Bình Dương. Tổng công suất xử lý cấp phép cho 08 Nhà máy trên địa bàn tỉnh là 27.971 kg/h và 01 hầm chôn lấp có dung tích 20.000m3, xem Hình 3.4 sau đây.

Hình 3.4. Biểu đồ công suất xử lý CTNH tại Bình Dương

Nguồn: Thanh tra Tổng cục Môi trường năm 2013 [15]

Kết quả thống kê tổng khối lượng CTNH được thu gom, xử lý năm 2013 của 08 cơ sở xử lý CTNH trên địa bàn tỉnh Bình Dương vào khoảng 21.105 tấn và 13 cơ sở hành nghề QLCTNH trên địa bàn các tỉnh/thành phố lân cận có thu gom, xử lý CTNH phát sinh trên địa bàn tỉnh Bình Dương năm 2013 khoảng 19.780 tấn CTNH các loại. Trong khi đó, tổng công suất cấp cho 08 Giấy phép hành nghề QLCTNH trên địa bàn tỉnh Bình Dương hiện nay là 190.452 tấn/năm, cho thấy tiềm năng thu gom, xử lý CTNH công nghiệp của tỉnh còn rất lớn, cụ thể xem Bảng 3.4 sau đây.

Bảng 3.4. Thống kê công suất xử lý CTNH tại tỉnh Bình Dương

Doanh nghiệp | Công suất xử lý (tấn/năm) | TT | Doanh nghiệp | Công suất xử lý (tấn/năm) | |

1 | Công ty TNHH Thye Ming Việt Nam | 115.000 | 5 | Công ty TNHH Sản xuất Thương mại Như Kiệt | 9.900 |

2 | Công ty TNHH Sản xuất thương mại dịch vụ Môi trường Việt Xanh | 25.870 | 6 | Công ty TNHH Thương mại - Dịch vụ xử lý Môi trường Việt Khải | 6.387 |

3 | Công ty TNHH Sản xuất Thương mại Tiến Thi | 14.995 | 7 | Công ty TNHH Phát triển Bền vững An Điền | 3.600 |

4 | Công ty TNHH Một thành viên Cấp thoát nước và môi trường Bình Dương | 14.000 | 8 | Công ty TNHH Thương mại xử lý môi trường Thái Thành | 700 |

Tổng | 190.452 | ||||

Nguồn: Tổng cục Môi trường [15]

3.3.4. Các công nghệ xử lý CTNH trên địa bàn tỉnh Bình Dương

3.3.4.1. Lò đốt tĩnh hai cấp

Đây là loại công nghệ phổ biến được sử dụng nhiều ở Việt Nam nói chung và trên địa bàn tỉnh Bình Dương, để đốt cháy có hiệu quả, chất thải rắn nguy hại trong lò đốt phải có 4 yêu cầu cơ bản, đầu tiên là oxy tự nhiên (bằng cách đưa vào một lượng dư không khí cháy trong buồng đốt), sau đó là 3 yêu cầu, thường được gọi là 3T (time - thời gian; Temperature - nhiệt độ và Turbulence - đảo trộn).

Công nghệ xử lý này được sử dụng rộng rãi ở các cơ sở xử lý CTNH trên địa bàn tỉnh Bình Dương, với 08/08 nhà máy xử lý CTNH đầu tư lò đốt, có tổng công suất 9,28 tấn/h, trong đó lớn nhất là Công ty TNHH một thành viên cấp thoát nước và môi trường Bình Dương với03 lò có tổng công suất 5,0 tấn/h. Lò đốt tĩnh hai cấp có thể xử lý đốt cho nhiều loại CTNH khác nhau (chủ yếu là các loại CTNH không có khả năng tái chế, tái sử dụng), quá trình đốt có thể loại bỏ nhiều thành phần nguy hại, giảm lượng chất thải phải chôn lấp, chi tiết xem Hình 3.5 sau đây.

Hình 3.5 Lò đốt của Công ty TNHH MTV cấp thoát nước và MT Bình Dương

Những loại CTNH dùng phương pháp đốt gồm: bùn thải chứa thành phần nguy hại phát sinh từ các hệ thống xử lý nước thải công nghiệp; giẻ lau, vật liệu thấm, bao bì mềm nhiễm thành phần nguy hại, cặn dầu thải, cặn dung môi thải, cặn sơn thải,...

Quy trình công nghệ: CTNH được tập kết tại nhà lưu giữ, được xử lý trung gian, phân loại, phối trộn, sau đó được chuyển qua lò đốt 02 cấp, gồm buồng đốt sơ cấp và buồng đốt thứ cấp; nhiệt độ buồng sơ cấp khoảng 700 - 8500C, buồng thứ cấp khoảng 1.050oC – 1.300oC. Ngoài ra, còn có buồng lưu nhiệt để đảm bảo đốt kiệt khí độc hại ở nhiệt độ cao và tiết kiệm tối đa nhiên liệu sử dụng. Lò được xây bằng gạch chịu lửa sa mốt (bên trong), bên ngoài là vỏ thép, trần làm bằng gạch chịu lửa.

Lò có thiết kế hệ thống xử lý khí lọc nước và tháp hấp phụ bằng than hoạt tính, phần cặn lắng đọng và tro xỉ phát sinh từ hệ thống lọc nước được nạo vét định kỳ và được xử lý chung với bùn thải.

Nước phát sinh từ hệ thống xử lý khí thải lò đốt được thu gom và tái sử dụng. Một số lò đốt có bổ sung thêm buồng đốt phụ sau buồng đốt thứ cấp để tăng cường hiệu quả đốt các khí độc. Đa số các lò không có biện pháp lấy tro trong quá trình đốt. Các lò đốt đều trang bị hệ thống xử lý khí thải bao gồm trao đổi nhiệt (hạ nhiệt bằng không khí hoặc nước); hấp thụ (phun sương hoặc sục dung dịch kiềm) và có thể có hấp phụ (bằng than hoạt tính).

Hệ thống xử lý đốt CTNH chủ yếu là đốt cháy CTNH, có hệ thống tận dụng nhiệt đi kèm để hỗ trợ tăng nhiệt cho buồng đốt sơ cấp hoặc sấy khô CTNH trước khi đưa vào lò đốt. Hầu hết CTNH xử lý đốt bỏ mà không có thu hồi nhiệt phát sinh nên gây lãng phí tài nguyên rác.

Ưu điểm: Phương pháp này có vốn đầu tư ban đầu thấp, công nghệ thiết bị đơn giản, dễ vận hành và phù hợp với điều kiện của nhiều địa phương; tỷ lệ CTNH còn lại (tro, xỉ) chiếm tỷ lệ nhỏ (khoảng 5-7%).

Nhược điểm: Lò đốt nhanh xuống cấp do thường xuyên chịu đựng nhiệt độ cao; không tận thu nhiệt, tái phát sinh CTNH, không xử lý được dioxin và furan;làm phát sinh nguồn ô nhiễm thứ cấp (ô nhiễm khí thải) nếu không có phương pháp xử lý khí thải hiệu quả và lãng phí tài nguyên rác. Kết quả kiểm tra khí thải lò đốt của các cơ sở xử lý nem 2013 đều đạt quy chuẩn Việt Nam về khí thải.

3.3.4.2. Biện pháp xử lý bóng đèn huỳnh quang thải

Được sử dụng khá phổ biến để xử lý các loại bóng đèn huỳnh quang thải; trên địa bàn tỉnh Bình Dương có 03/08 cơ sở xử lý CTNH sử dụng phương pháp này với công suất 98 kg/h, xem Hình 3.6 sau đây.

Hình 3.6. Xử lý bóng đèn thải tại Công ty TNHH Phát triển Bền vững An Điền

Quy trình công nghệ: bóng đèn được đưa qua thùng quay đập vỡ, khí thải phát sinh được hấp thụ qua than hoạt tính với lưu huỳnh, vụn bóng đèn qua hệ thống lồng quay phun nước áp lực cao để làm sạch, thủy tinh được hóa rắn, bột và nước đưa qua hệ thống lắng và sử dụng tuần hoàn. Bùn từ quá trình lắng được hóa rắn.

Ưu điểm: Phương pháp này có vốn đầu tư ban đầu thấp, công nghệ thiết bị đơn giản, dễ vận hành; thuỷ tinh, bột huỳnh quang sau phân tách có thể làm nguyên liệu sản xuất xi măng hoặc tái sử dụng thuỷ tinh sạch.

Nhược điểm: Quá trình hấp thụ hơi thuỷ ngân sẽ làm phát sinh chất thải mới là muối thuỷ ngân.

3.3.4.3. Biện pháp tái chế dầu

Công nghệ phổ biến là chưng cất cracking dầu (chưng phân đoạn hay còn gọi chưng nhiều bậc và chưng đơn giản hay chưng một bậc); phân ly dầu nước bằng phương pháp cơ học (ly tâm) và bằng nhiệt. Trong thực tế, phần lớn các cơ

sở sử dụng công nghệ chưng đơn giản để thu hồi các cấu tử dầu (nguyên lý là sử dụng nhiệt để làm bay hơi và cắt mạch, sau đó ngưng tụ để thu hồi các cấu tử dầu, cặn rắn được tách và lấy ra ở đáy nồi chưng).

Hiện nay, có một số cơ sở đang đầu tư công nghệ chưng phân đoạn (chưng nhiều bậc) để tái chế dầu, đây là công nghệ hiện đại, sử dụng để sản xuất các sản phẩm xăng dầu từ dầu thải. Về cơ bản, chưng nhiều bậc giống với chưng đơn giản, khác ở chỗ dựa vào nhiệt độ sôi khác nhau của các hydro cacbon có trong dầu thải, kết hợp tuần hoàn (hồi lưu) dòng sản phẩm lỏng khi đó sẽ tách triệt để các cấu tử hydro cacbon có nhiệt độ sôi khác nhau và thu được các phân đoạn sản phẩm dầu có chất lượng cao như: xăng, dầu diezen,...

Trên địa bàn tỉnh Bình Dương, Phương pháp này được sử dụng ở 02/08 cơ sở xử lý CTNH với công suất 1.125 kg/h, xem Hình 3.7 sau đây.

Hình 3.7. Tái chế dầu nhớt thải tại Công ty TNHH Sản xuất thương mại dịch vụ môi trường Việt Xanh

Quy trình công nghệ: Cao su hoặc nhựa được đưa qua lò nhiệt phân, khí gas sinh ra được chuyển qua bồn xúc tác, sau đó qua hệ thống ngưng tụ phân đoạn để thu hồi nhiên liệu (đầu FO), khí dư được tuần hoàn trở lại làm nhiên liệu lò đốt, lò đốt được đốt bằng dầu DO và củi thừa. Khí thải từ lò đốt được đưa qua hệ thống lọc bụi cyclon sau đó qua tháp hấp thụ bằng dung dịch kiềm.

Ưu điểm: Công nghệ đơn giản, đầu tư ban đầu thấp, dễ vận hành và có tỷ lệ tái chế cao.

Nhược điểm: Quá trình tái chế thường phát sinh nhiều cặn dầu, ô nhiễm thứ cấp (khí thải) nên phải chi phí đầu tư hệ thống xử lý khí thải, nếu không đầu tư thì khả năng phát tán ô nhiễm là khá cao so với phương pháp xử lý truyền thống là sử dụng làm nhiên liệu đốt lò. Quá trình tái phát sinh CTNH ngoài khí thải còn có phát sinh cặn dầu, hắc ín chưa được xử lý.

3.3.4.4. Biện pháp xử lý hoá lý

Thường được sử dụng để xử lý CTNH dạng lỏng, chất thải lỏng nguy hại được thu gom, vận chuyển và tập kết phân loại tại xưởng trung gian, sau đó tùy theo đặc điểm, tính chất của chất thải lỏng, được xử lý theo từng loại, nhóm (trạm xử lý) chất thải, thường gồm các nhóm xử lý sau:

- Nhóm xử lý dung dịch: HF, H2SO4, HCl... xuống dưới tiêu chuẩn.

- Nhóm xử lý các dung dịch chất tẩy rửa.

- Nhóm xử lý dung dịch CuCl2, muối của các kim loại nặng sử dụng công nghệ hóa lý. Có tác dụng lọc dung dịch, trung hòa, đông tụ và lọc bùn; cặn bùn lắng xuống ép khô đóng bao và đốt hoặc chôn lấp trong hầm.

- Nhóm xử lý dung dịch lỏng lẫn dầu, xử lý các dung dịch chứa dầu thải, dầu thải nổi lên thu lại đem đốt, nước được xử lý đảm bảo theo yêu cầu.

- Nhóm xử lý 12 loại dung dịch thải có chứa kim loại nặng: Hg, Ni, Pb, Cd, Zn...., xử lý các dung dịch thành các bùn bông cặn lắng đảm bảo không chứa chất độc hại.

- Nhóm lọc bùn, ép bùn, lọc nước, bùn thải sau xử lý từ trạm xử lý chất thải lỏng.

Phương pháp này có 03/08 cơ sở xử lý CTNH trên địa bàn tỉnh Bình Dương với tổng công suất 117 lít/h, xem Hình 3.8 sau.