Chuyển biến là không khuếch tán cacbon hầu như giữ nguyên vị trí, còn Fe chuyển dời vị trí để tạo kiểu mạng mới để thành kiểu mạng chính phương tâm khối.

Là quá trình không ngừng tạo ra tinh thể mới với tốc độ phát triển rất lớn, tới hàng nghìn m/s.

Chỉ xảy ra trong khoảng giữa hai nhiệt độ bắt đầu Ms và kết thúc Mf. Ngoài khoảng đó austenit quá nguội không chuyển biến thành Mactenxit.

Chuyển biến xảy ra không hoàn toàn mà vẫn còn austenit dư.

c. Cơ tính của Mactenxit

Mactenxit là tổ chức quan trọng nhất được tạo thành khi tôi thép, quyết định cơ

tính của thép tôi. Cơ tính nổi bật của nó là cứng và giòn.

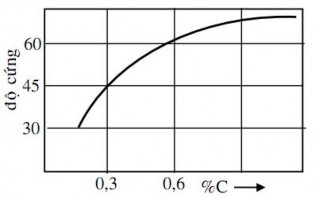

Độ cứng cao của M là do C hoà tan xen kẽ làm xô lệch mạng tinh thể của sắt, nên nó chỉ phụ thuộc nồng độ C quá bão hoà trong nó, đại lượng này càng cao, xô lệch mạng càng mạnh, độ cứng càng cao.

Độ cứng cao dẫn đến nâng cao tính chống mài mòn, nhưng ưu điểm này chỉ phát

huy được ở những thép có hàm lượng C >0,4%.

Có thể bạn quan tâm!

-

Vật liệu kỹ thuật 2 - 1

Vật liệu kỹ thuật 2 - 1 -

Vật liệu kỹ thuật 2 - 2

Vật liệu kỹ thuật 2 - 2 -

Tốc Độ Làm Nguội Trong Các Môi Trường Khác Nhau

Tốc Độ Làm Nguội Trong Các Môi Trường Khác Nhau -

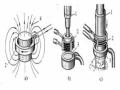

Chi Tiết Tôi, 2. Vòng Cảm Ứng, 3. Vòng Phun Nước, 4. Đường Sức Từ Trường

Chi Tiết Tôi, 2. Vòng Cảm Ứng, 3. Vòng Phun Nước, 4. Đường Sức Từ Trường -

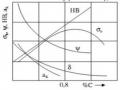

Ảnh Hưởng Của Cacbon Đến Tổ Chức Và Tính Chất Của Thép Cacbon

Ảnh Hưởng Của Cacbon Đến Tổ Chức Và Tính Chất Của Thép Cacbon

Xem toàn bộ 193 trang tài liệu này.

Độ cứng của thép tôi là độ cứng tổng hợp của M + γ dư, γ có độ cứng thấp dẫn

đến nếu tỷ lệ γ dư >10% dẫn đến độ cứng của thép tôi nhỏ hơn độ cứng của M.

Nếu γ dư < 10% dẫn đến độ cứng của thép tôi gần bằng độ cứng của M. Với thép C cao và thép hợp kim cao làm tăng γ dư dẫn đến độ cứng của thép tôi giảm.

Độ cứng càng cao tính giòn càng cao.

Tinh thể M càng nhỏ tính giòn càng thấp dẫn đến hạt γ khi nung nóng phải nhỏ.

Hình 1.14. Độ cứng tôi phụ thuộc %C

Ứng suất bên trong càng nhỏ tính giòn càng thấp.

Như vậy, để có độ cứng cao, độ giòn thấp cần sử dụng các thép bản chất hạt nhỏ, khống chế đúng nhiệt độ tôi, giảm ứng suất bên trong như tôi phân cấp, đẳng nhiệt và ram ngay tiếp theo.[7]

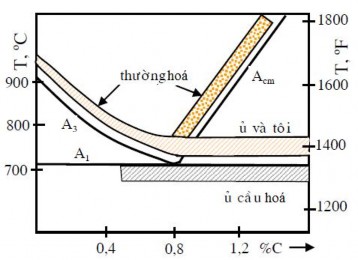

1.2. Ủ và thường hóa thép

1.2.1. Ủ thép

1.2.1.1. Định nghĩa và mục đích

a. Định nghĩa

Ủ thép là phương pháp nhiệt luyện nung nóng thép đến nhiệt độ nhất định, giữ nhiệt lâu rồi làm nguội chậm cùng lò để đạt được tổ chức ổn định peclit, với độ cứng thấp nhất và độ dẻo cao.

b. Mục đích

+ Giảm độ cứng (làm mềm) thép để dễ tiến hành gia công cắt.

+ Làm tăng độ dẻo để dễ tiến hành biến dạng (dập, cán, kéo) nguội.

+ Làm giảm hay làm mất ứng suất dư bên trong gây lên bởi gia công cắt, đúc, hàn,

biến dạng dẻo.

+ Làm đồng đều thành phần hoá học trên vật đúc bị thiên tích.

+ Làm nhỏ hạt thép.

1.2.1.2. Các phương pháp ủ không có chuyển biến pha

Các phương pháp ủ này có nhiệt độ ủ thấp hơn AC1 nên không có chuyển biến P thành austenit khi nung nóng.

Có 2 phương pháp ủ đó là ủ thấp và ủ kết tinh lại.

+ Ủ thấp (ủ non) được tiến hành ở nhiệt độ 200 – 6000C với mục đích làm giảm hay khử bỏ ứng suất bên trong ở vật đúc hay sản phẩm qua gia công cơ khí (cắt gọt, dập nguội).

+ Ủ kết tinh lại là phương pháp được tiến hành ở nhiệt độ khoảng 600 – 7000C khác

với ủ thấp, ủ kết tinh lại làm giảm độ cứng và làm thay đổi kích thước hạt (ít được áp dụng cho thép) vì biến dạng từ (2 – 8%) sau khi kết tinh lại có hạt rất lớn, thép bị giòn thường áp dụng cho thép kỹ thuật điện, để giảm tổn thất từ cần hạt lớn và phương pháp này cần dùng cho kim loại và hợp kim đồng, nhôm.

1.2.1.3. Các phương pháp ủ có chuyển biến pha.

Các phương pháp ủ này có nhiệt độ cao hơn AC1, nên có xẩy ra chuyển biến P thành austenit khi nung nóng với hiệu ứng làm nhỏ hạt, nên khi làm nguội chậm austenit hạt nhỏ lại chuyển thành P với kích thước hạt nhỏ.

+ Ủ hoàn toàn là phương pháp ủ cho thép trước cùng tích với lượng C trong khoảng 0,30 – 0,65%. Phải nung nóng thép tới nhiệt độ T0n = AC3 + (20 – 300C) để thép ở trạng thái hoàn toàn là austenit. Ủ hoàn toàn có mục đích là làm nhỏ hạt vì ở nhiệt độ nung nóng đó hạt austenit vẫn nhỏ, mịn nên khi làm nguội tổ chức F – P nhận được có hạt nhỏ trong đó P dạng tấm. Làm giảm độ cứng và tăng độ dẻo để dễ cắt gọt và dập nguội.

+ Ủ không hoàn toàn là phương pháp được áp dụng chủ yếu cho thép dụng cụ có thành phần cacbon cao (thép cùng tích, sau cùng tích và thép trước cùng tích với 0,70%C). Phương pháp này nung nóng thép tới nhiệt độ. T0n = AC1 + (20 - 300C).

Sau khi ủ không hoàn toàn sẽ tạo thành tổ chức là P hạt chứ không phải là P tấm

và có độ cứng HB < 220 dễ gia công cắt.

Tuy nhiên cần chú ý phương pháp này không được áp dụng cho thép có hàm

lượng C < 0,65%. Vì sẽ không làm nhỏ được ferit dẫn đến giảm độ dai va đập.

+ Ủ cầu hoá là dạng đặc biệt của ủ không hoàn toàn trong đó nhiệt độ nung dao động trên dưới AC1 phương pháp được tiến hành như sau nung lên 750 – 7600C giữ nhiệt độ khoảng 5 phút rồi làm nguội xuống 650 – 6600C giữ nhiệt độ khoảng 5 phút… với lặp đi lặp lại nhiều lần nó sẽ xúc tiến nhanh quá trình cầu hoá Xe để tạo thành P hạt.

+ Ủ đẳng nhiệt được áp dụng đối với thép hợp kim cao do austenit quá nguội có tính ổn định quá lớn (chữ “C” dịch sang phải rất mạnh) nên làm nguội chậm cùng lò cũng không đạt được tổ chức peclit mà ra tổ chức cứng hơn P – X, X, X – T… nên thép không đủ mềm để gia công cắt.

Để được mục đích thép sau ủ mềm (tức tổ chức P) tiện lợi hơn cả là làm nguội đẳng nhiệt ở nhiệt độ thấp hơn Ac1 khoảng 500C (thường dùng loại lò có khống chế nhiệt độ quy định) trong thời gian nhất định (xác định giản đồ chữ “C” của chính thép đó) sẽ nhận được tổ chức peclit.

Phương pháp ủ đẳng nhiệt khác với các phương pháp ủ trên ở phương thức làm nguội ( nguội đẳng nhiệt). Còn nhiệt độ ủ có thể là hoàn toàn nếu là thép trước cùng tích, hoặc ủ không hoàn toàn nếu là thép sau và cùng tích. Với thép hợp kim cao để rút ngắn thời gian ủ. [4]

1.2.2. Thường hoá thép

1.2.2.1 Định nghĩa

Là phương pháp nhiệt luyện bao gồm nung nóng thép đến trạng thái hoàn toàn là austenit, giữ nhiệt, rồi làm nguội tiếp theo trong không khí tĩnh để austenit phân hoá thành tổ chức gần ổn định là peclit phân tán hay xoócbit với độ cứng tương đối thấp (nhưng cao hơn ủ một chút).

Nhiệt độ của thường hóa giống như ủ hoàn toàn nhưng được áp dụng cho cả thép sau cùng tích.

T0th = AC3 + (30 - 500C) cho thép trước cùng tích.

T0th = Acm + (30 - 500C) cho thép sau cùng tích.

Tốc độ nguội nhanh hơn so với ủ (làm nguội trong không khí tĩnh) không phải dùng lò khi làm nguội nên kinh tế hơn.

Sau khi ủ tổ chức đạt được là gần cân bằng với độ cứng cao hơn ủ đôi chút.

1.2.2.2. Mục đích

Cũng gần giống như ủ thường hoá nhằm 3 mục đích.

Đạt độ cứng thích hợp để gia công cắt cho thép C thấp (≤0,25%). Loại thép này nếu ủ hoàn toàn sẽ đạt độ cứng quá thấp (HB < 140 -160) nên quá dẻo, phoi khó gẫy nên khó cắt gọt, nếu thường hoá sẽ có độ cứng cao hơn, dễ cắt hơn.

Để đảm bảo yêu cầu cắt cắt gọt thì nên tuân thủ theo một số nguyên tắc sau.

+ Với thép có hàm lượng cacbon nhỏ hơn 0,25%C thì phải thường hoá.

+ Với thép có hàm lượng cacbon nằm trong khoảng 0,30%C - 0,65%C thì phải ủ hoàn toàn.

+ Với thép có hàm lượng cacbon lớn hơn 0,7%C thì phải ủ không hoàn toàn (ủ cầu hoá).

Làm nhỏ hạt xêmentit, khi thường hoá tạo ra tổ chức peclit phân tán hay xoócbit trong đó xêmentit có kích thước nhỏ rất thuận lợi để tạo thành hạt austenit nhỏ mịn khi nung nóng cho nhiệt luyện kết thúc. Thường áp dụng cho các thép kết cấu trước khi tôi (thể tích và bề mặt).

Làm mất lưới XeII của thép sau cùng tích thường hoá với tốc độ nguội nhanh hơn ủ làm XeII không kịp tiết ra ở dạng liền nhau, mà ở dạng rời rạc, cách xa nhau, do đó ít làm hại tính dẻo.[4]

1.3. Tôi thép

Trong các nguyên công nhiệt luyện thép, tôi là nguyên công quan trọng nhất.

1.3.1. Định nghĩa và mục đích

1.3.1.1. Định nghĩa

Là phương pháp nhiệt luyện bao gồm nung thép lên cao quá nhiệt độ tới hạn AC1 để làm xuất hiện austenit, giữ nhiệt, rồi làm nguội nhanh thích hợp để biến nó thành mactenxit hay các tổ chức không ổn định khác với độ cứng cao.

+ Nhiệt độ tôi lớn hơn AC1 để có austenit (có thể giống ủ hoặc thường hoá)

+ Tốc độ làm nguội nhanh, làm cho ứng suất nhiệt và ứng suất tổ chức đều lớn, dễ gẫy nứt, biến dạng, cong vênh.

+ Tổ chức tạo thành cứng và không ổn định. Hai nét đặc trưng sau khác hẳn ủ và

thường hoá.

1.3.1.2. Mục đích

Chủ yếu để đạt độ cứng cao nhất sau đó kết hợp với ram ở nhiệt độ thích hợp để

nhằm các yêu cầu.

+ Nâng cao độ cứng và tính chống mài mòn (kết hợp với ram thấp) nhờ đó kéo dài tuổi thọ của chi tiết máy chịu mòn và tất cả dụng cụ (cắt và biến dạng dẻo). Tuy nhiên không phải thép nào đem tôi cũng tăng độ cứng và tính chống mài mòn theo ý muốn.

+ Nâng cao độ bền và sức chịu tải của chi tiết máy. Sau tôi + ram ở nhiệt độ cao làm cho độ cứng giảm song nhờ mất hoàn toàn ứng suất bên trong và đạt hỗn hợp F – Xe hạt ở độ phân tán khác nhau sẽ đạt được kết hợp cơ tính σb, σđh cao, cùng các đặc tính về độ dẻo(δ), độ dai(ak), để đạt độ bền cao mà không giòn nên dùng thép từ 0,15%→0,65%C qua tôi + ram.[4]

1.3.2. Chọn nhiệt độ tôi

1.3.2.1. Đối với thép trước cùng tích và thép cùng tích ( ≤ 0,8%C)

Nhiệt độ tôi lớn hơn AC3, nên còn gọi là tôi hoàn toàn (hoàn toàn là γ) Tt0 = AC3 + (30 - 500C). Tổ chức sau khi tôi đạt được là M + γdư.

1.3.2.2. Đối với thép sau cùng tích (> 0,8%C).

Nhiệt độ tôi lớn hơn AC1, nên còn gọi là tôi không hoàn toàn (γ+ XeII)

Tt0 = AC1 + (30 - 500C). Mọi thép có nhiệt độ tôi như nhau sau khi tôi tổ chức được (M + γdư + XeII).

1.3.2.3. Lý do chọn nhiệt độ tôi

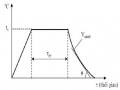

Hình 1.15. Khoảng nhiệt độ của ủ, thường hoá và tôi của thép cacbon

Đối với thép cùng tích, tôi không hoàn toàn ngoài M ra vẫn còn F (F+ γ làm nguội M + F+ γdư) đó là pha mềm do đó ảnh hưởng xấu đến độ bền, độ cứng và tính chống mài mòn.

Đối với thép sau cùng tích, tôi hoàn toàn được tổ chức hoàn toàn là γ vì n ồng độ

C cao nên khi làm nguội còn nhiều γdư, làm giảm độ cứng thép tôi.

+ Ở nhiệt độ quá cao dễ gây hạt lớn, thoát C, ôxy hoá và giòn sau khi tôi.

+ Tôi không hoàn toàn tổ chức gồm (M + XeII + γdư) mà XeII có độ cứng gần bằng M lại còn làm tăng tính chống mài mòn.

Vì vậy thép cùng tích và sau cùng tích sau khi tôi có độ cứng gần như nhau (HRC 62 - 65) song tính chống mài mòn tăng theo hàm lượng C (tăng XeII). Đối với thép hợp kim được phân thành hai trường hợp.

Với thép hợp kim thấp (ΣHK ≤ 2,5%) nhiệt độ tôi không khác gì với thép C

tương đương có sai khác từ 10 – 200C (thường tăng lên).

Với thép hợp kim trung bình và cao (ΣHK = 2,5 - 10%; ΣHK > 10%) nhiệt độ tôi khác nhiều với thép C tương đương vì vậy phải tra trong sách tra cứu và sổ tay kỹ thuật để chọn nhiệt độ.[7]

1.3.3. Tốc độ tôi tới hạn và độ thấm tôi

1.3.3.1. Tốc độ tôi tới hạn

Tốc độ tôi tới hạn là tốc độ nguội nhỏ nhất để tạo thành tổ chức Mactenxit, tốc độ tôi tới hạn càng nhỏ càng dễ tôi, tạo ra độ cứng cao đồng thời với biến dạng nhỏ và không bị nứt.

Các yếu tố ảnh hưởng đến tốc độ tôi tới hạn

+ Thành phần hợp kim của austenit là quan trọng nhất, austenit càng giàu nguyên tố hợp kim (trừ Co) thì đường cong chữ “C” càng dịch sang phải thì tốc độ tôi tới hạn càng nhỏ.

+ Sự đồng nhất của austenit, austenit càng đồng nhất càng dễ biến thành mactenxit.

+ Các phần tử rắn chưa tan hết vào austenit thúc đẩy tạo thành hỗn hợp F-Xê làm tăng Vth.

+ Kích thước hạt austenit càng lớn, biên giới hạt càng ít, càng khó tạo thành hỗn hợp F-Xê, vận tốc tới hạn giảm.

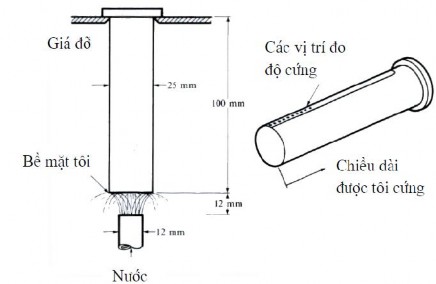

1.3.3.2. Độ thấm tôi

Độ thấm tôi là chiều dày của lớp được tôi cứng có tổ chức mactenxit (thường là lớp có tổ chức chứa nửa mactenxit và nửa trôxit).

Hình 1.16. Sơ đồ giải thích độ thấm tôi

Khoảng cách, mm

c)

Khoảng cách, mm

a)

Khoảng cách, mm

b)

Hình 1.17. Chiều sâu lớp tôi cứng của một số loại thép

a. Thép có hàm lượng 0,4%C;

b. Thép có hàm lượng 0,4%C+1,0%Cr;

c. Thép có hàm lượng 0,4%C+1,0%Cr+0,18%Mo

Xác định độ thấm tôi bằng phương pháp tôi đầu mút.

Hình 1.18. Thí nghiệm tôi đầu mút (xác định độ thấm tôi)

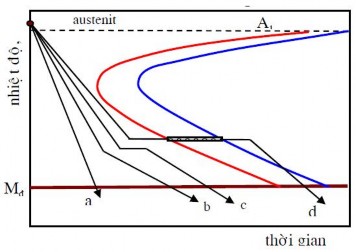

1.3.4. Các phương pháp tôi thể tích và công dụng. Các môi trường tôi

Phân loại phương pháp tôi được chia ra làm 3 phương pháp chính.

+ Theo nhiệt độ tôi có hai phương pháp là tôi hoàn toàn và không hoàn toàn

+ Theo phạm vi có tôi thể tích và tôi bề mặt

+ Theo phương thức và môi trường làm nguội ta có tôi trong một môi trường, tôi trong

hai môi trường, tôi phân cấp, tôi đẳng nhiệt.

1.3.4.1. Các phương pháp tôi thể tích và công dụng

Hình 1.19. Phương pháp tôi

a. Tôi trong một môi trường; b.Tôi trong hai môi trường;

c. Tôi phân cấp;

d. Tôi đẳng nhiệt

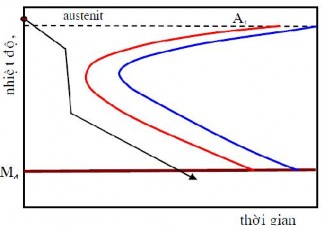

Hình 1.20. Đường nguội lý tưởng khi tôi

a. Tôi trong một môi trường

Với môi trường tôi cần làm nguội nhanh để thép đạt được tổ chức Mactenxti, không làm thép bị nứt hay biến dạng, rẻ, an toàn và bảo vệ môi trường.

Tôi trong một môi trường rất phổ biến do dễ áp dụng cơ khí hoá, tự động hoá, giảm nhẹ điều kiện lao động nặng nhọc.

b. Tôi trong hai môi trường (nước qua dầu)

Tận dụng được ưu điểm của cả nước lẫn dầu, như vậy vừa bảo đảm độ cứng cao cho thép vừa ít gây biến dạng, nứt.

Nhược điểm là đòi hỏi kinh nghiệm, khó cơ khí hoá, chỉ áp dụng cho tôi đơn

chiếc thép Cacbon cao.

c. Tôi phân cấp

Khắc phục được khó khăn về xác định thời điểm chuyển môi trường của phương pháp (b). Đạt được độ cứng cao, ứng suất dư bên trong nhỏ, độ biến dạng thấp, có thể sửa nắn khi giữ đẳng nhiệt khi thép ở trạng thái austenit quá nguội.

Nhược điểm là năng suất thấp, chỉ áp dụng được cho các thép có Vth nhỏ và với tiết diện nhỏ như mũi khoan, dao phay...

d. Tôi đẳng nhiệt

Khác với tôi phân cấp ở chỗ giữ đẳng nhiệt lâu hơn (hàng giờ) cũng trong môi trường lỏng để austenit quá nguội phân hoá hoàn toàn thành hỗn hợp F-Xê nhỏ mịn có độ cứng tương đối cao, độ dai tốt. Sau khi tôi đẳng nhiệt không phải ram.

Tôi đẳng nhiệt có mọi ưu, nhược điểm của tôi phân cấp, nhưng độ cứng thấp hơn và độ dai cao hơn, năng suất thấp.

1.3.4.2. Các môi trường tôi

a. Nước

Là môi trường tôi mạnh, an toàn, rẻ, dễ kiếm nên được dùng thông dụng tuy nhiên cũng dễ gây ra nứt, biến dạng, không gây ra cháy hay bốc mùi khó chịu, khi nhiệt độ nước >400 tốc độ nguội giảm lúc này tốc độ nguội còn chậm hơn cả với dầu