Mẫu không đạt trạng thái: báo trưởng ca điều chỉnh máy cán và các thông số: thời gian trộn bột, lượng soup trộn bột, công thức bột. Chú ý theo dõi chất lượng sản phẩm từ tấm bột không đạt trạng thái.

Mẫu có màu sắc, mùi vị lạ, tạp chất: cho loại bỏ phần tấm bột có vấn đề và báo cho Trưởng ca xử lý nguyên nhân.

II.3. Mì sau khi hấp.

5. Yêu cầu kỹ thuật:

a) Chỉ tiêu cảm quan:

Trạng thái: dạng bông dợn sóng rời đều, chín hơi trong, mềm, dai.

Màu sắc: vàng nhạt.

Mựi vị: thơm đặùc trưng của bột hấp, vị lạt, khụng cú mựi lạ.

b) Chỉ tiêu hóa lý: độ ẩm yêu cầu trong khoảng 32 – 40%.

Có thể bạn quan tâm!

-

1. Chi Phí Về Nguyên Liệu – Nhiên Liệu(Fo): (Triệu Vnđ/ngày) Chi Phí Về Nguyên Liệu – Nhiên Liệu Trong 1 Ngày Sản Xuất:

1. Chi Phí Về Nguyên Liệu – Nhiên Liệu(Fo): (Triệu Vnđ/ngày) Chi Phí Về Nguyên Liệu – Nhiên Liệu Trong 1 Ngày Sản Xuất: -

Cấm Việc Dùng Lửa Đun Nấu, Hút Thuốc Nơi Sản Xuất, Nơi Chống Lửa.

Cấm Việc Dùng Lửa Đun Nấu, Hút Thuốc Nơi Sản Xuất, Nơi Chống Lửa. -

Thiết kế nhà máy sản xuất mì ăn liền - 15

Thiết kế nhà máy sản xuất mì ăn liền - 15

Xem toàn bộ 136 trang tài liệu này.

6. Phương pháp lấy mẫu:

Lấy mẫu 3 vắt mì sau máy cán định lượng và gộp lại thành một mẫu

chung.

7. Phương pháp thử:

Trạng thái, màu sắc, mùi vị: thử bằng cảm quan ngay lúc lấy mì.

Độ ẩỷm: sử dụng mỏy đo độ ẩm của PTN hoặc phương phỏp sấy.

8. Xử lý:

Mẫu không đạt trạng thái hay độ ẩm: báo Trưởng ca để điều chỉnh các thông số, góc mở cánh bướm, áp suất hơi, lượng soup trộn...

Mẫu có màu sắc, mùi vị lạ, tạp chất: cho loại bỏ ngay đoạn mì phát hiện có vấn đề và báo Trưởng ca tìm nguyên nhân khắc phục.

II.4. Kiểm tra soup.

Tiêu chuẩn này được áp dụng để kiểm tra soup để nhúng mì trước khi chiên của dây chuyền sản xuất mì ăn liền.

1. Yêu cầu kỹ thuật:

Trạng thái: dạng nước trong đồng nhất.

Màu sắc: không màu.

Mùi vị: vị lợ, không có mùi vị lạ.

Tỷ trọng: trong khoảng 1.02 – 1.05.

2. Phương pháp lấy mẫu:

Dùng cốc thủy tinh hứng khoảng 400ml tại bồn soup đã pha.

3. Phương pháp thử:

Trạng thái, màu sắc, mùi vị: thử bằng cảm quan ngay lúc lấy mẫu.

Nồng độ: cho soup vào ống đong 250ml, đọc tỷ trọng bằng phù kế.

4. Xử lý:

Mẫu không đạt nồng độ: cho pha chế điều chỉnh tỷ trọng. Chú ý theo dõi chất lượng sản phẩm lô mì sử dụng soup không đạt nồng độ.

Mẫu có trạng thái, màu sắc, mùi vị lạ: cho xả bồn soup và báo cho Trưởng ca xử lý nguyên nhân và cho pha mẻ soup khác.

II.5. Kiểm tra dầu.

Tiêu chuẩn này được áp dụng để kiểm tra dầu trong chảo chiên của dây chuyền sản xuất mì ăn liền.

1. Yêu cầu kỹ thuật:

Trạng thái: dạng dầu trong, đồng nhất.

Màu sắc: màu vàng đến nâu nhạt.

Mùi vị: mùi dầu đặc trưng, vị béo, không có vị lạ.

Chỉ số acid: AV không lớn hơn 5 mg KOH/g.

Chỉ số Peroxyd: không lớn hơn 5 ml Na2S2O3 0.002N/g.

2. Phương pháp lấy mẫu:

Dùng vá inox lấy 1 mẫu khoảng 50cc tại vị trí giữa chảo chiên vào thời điểm đầu ca sáng, cho vào cốc thủy tinh.

3. Phương pháp thử:theo HD 8.2.4 – 02.

4. Xử lý:

Mẫu không đạt chỉ tiêu cảm quan hoặc có AV > 5: báo Quản đốc cho thay dầu chảo.

Mẫu có AV từ 4,5 – 5: báo Trưởng ca cho pha dầu chảo theo hướng dẫn của Phòng Công Nghệ và Ban Quản Đốc.

Mẫu không đạt chỉ tiêu cảm quan hoặc có PoV > 5: báo Quản đốc cho thay dầu chảo.

Mẫu có PoV từ 4,5 – 5: báo Trưởng ca cho pha dầu chảo theo hướng dẫn của Phòng Công Nghệ và Ban Quản Đốc.

III. TIÊU CHUẨN GIẤY BAO BÌ.

III.1. Yêu cầu kỹ thuật:

Chỉ tiêu cảm quan:

Trạng thái bóng đẹp, không nhăn, các lớp màu che phủ đều.

Màu sắc: tối đa cấp 2.

Nội dung in trên bao bì: theo đúng mẫu, không sai lỗi chính tả.

III.2. Phương pháp lấy mẫu:

Đối với kiểm tra nhập kho: lấy 3 mẫu cho mỗi loại ở mỗi đợt giao hàng.

Đối với kiểm tra trong quá trình: kiểm tra từng cuộn khi đóng gói.

III.3. Phương pháp thử:

Trạng thái: So sánh với bộ mẫu.

Màu sắc: So sánh bằng mắt thường.

o Cấp 1: sai biệt màu sắc rất ít, không nhận biết được bằng mắt thường.

o Cấp 2: sai biệt màu sắc ít, có thể nhận biết bằng mắt thường nhưng không đáng kể.

o Cấp 3: sai biệt màu sắc nhiều, độ lệch màu lớn, nhận biết được ngay.

IV. Thành tựu công nghệ:

1. Máy nhào chân không:

Khi nhào bột bao giờ cũng có một lượng không khí lẫn vào bột nhào. Lượng không khí này có ảnh hưởng xấu tới sự trương nở của gluten, làm cho sợi mì bị đứt khi tạo hình bằng máy đùn ép, mặt khác làm cho mì có màu xám do quá trình oxi hóa chất màu. Để khắc phục tình trạng này, trong máy nhào ép liên tục có bộ phận tạo chân không.

2. Đa dạng sản phẩm:

Trên thị trường hiện nay đã xuất hiện một số sản phẩm mì ăn liền dạng ly, chén. Sản phẩm loại này tạo sự thuận lợi cho người sử dụng. Như mì ăn liền: A-One, Vifon, Miliket, sản phẩm của Thái Lan, Ý, Hàn Quốc (Mama)…

Ngoài ra, sản phẩm mì ăn liền đã xuất hiện nhiều loại hương đặc biệt: cá hun khói, riêu, hải sản, sườn hầm Singapore (Unit), cua … và nhiều loại gói nêm với nhiều loại rau có khả năng trở lại hình dạng ban đầu rất tốt, như: mì Vua bếp…

3. Sản xuất mì ăn liền từ khoai lang:

6 kg khoai lang = 1 kg bột = 14 gói mì ăn liền.

Từ khoai lang thành bột, giá trị tăng thêm 100%.

Từ bột khoai lang thành mì sợi, giá trị tăng thêm 200%.

Nếu loại bột này được sử dụng trong sản xuất mì ăn liền, giá trị có thể tăng thêm 2000%.

Công nghệ mới này đã biến những sợi mì bằng khoai lang từ một mặt hàng nông thôn giá trị thấp thành một sản phẩm thức ăn chất lượng cao. Mặt khác, ta còn có thể sản xuất quanh năm và quan trọng hơn hết là công nghệ mới này rất phù hợp với quy mô nhỏ và quy mô gia đình.

4. Công nghệ mới trong sản xuất loại mì ăn liền phương Đông:

Công nghệ mới này giúp chế biến trước mì mà không sử dụng dầu.

Trong công nghệ sản xuất mì chiên trước đây, thay vì chiên mì sợi trong dầu nóng thì ở công nghệ mới này, người ta sử dụng quá trình hấp ở cường độ cao, làm cho mì cứng và cũng tạo nên một kết cấu tốt.

Để chuẩn bị mì, đơn giản là nấu trong 3 phút bằng nước sôi hoặc bằng nước ấm trong 1 giờ.

Một trong những ưu điểm quan trọng nhất của công nghệ mới này là thời gian sử dụng của sản phẩm dài hơn (ít nhất là 1 năm). Đó là do dầu đã được loại trừ. Thêm vào đó, nó lại không đòi hỏi phải sử dụng chất bảo quản, do đó sản phẩm có tính chất tự nhiên hơn, an toàn hơn và hàm lượng béo thì cực kỳ thấp. Tổng lượng béo đã giảm từ 20% xuống còn 4% và độ ẩm của sản phẩm cuối cùng chỉ còn 9% (đó là do mì sợi đã được dehydrate hóa trong tunnel sử dụng không khí nóng ở 1100C).

Quy trình sản xuất bao gồm các bước sau ( tham khảo dây chuyền Vigui Matic-2000 của hãng Vigui, Mỹ):

Trộn khô

Nhào

Cán

Cắt (thành 4 khối).

Tunnel hấp để làm mì cứng.

Cắt (thành 8 khối).

Hấp ở cường độ cao để làm chín.

Sấy bằng không khí nóng ở 110oC để dehydrate hóa.

Đóng gói.

5. Sử dụng enzyme Noopazyme trong công nghệ sản xuất mì ăn liền:

(nhà khoa học Silvia Strachan, trung tâm Novozymes, Thụy Sĩ)

Bản chất của enzyme Noopazyme: lipase

Những cải thiện khi sử dụng enzyme Noopazyme:

Màu sắc và hiện tượng đốm:

Mức độ sáng của sợi mì phụ thuộc vào bột. Khi bột nhào được cán thành tấm thì nó nhanh chóng bị biến thành màu xám không hấp dẫn. Nopazyme không chỉ làm cho sợi mì sáng hơn mà còn giảm tỉ lệ sẫm màu.

Sự xuất hiện những đốm sậm màu cũng là một vấn đề quan trọng ở mì sợi. Đốm sẽ càng rõ trong thời gian sử dụng ngắn ngủi còn lại của sợi mì trong quá trình sản xuất. Tuy nhiên, khi sử dụng Noopazyme sẽ giảm được hiện tượng đốm ở những tấm bột nhào và mì sợi tươi.

Độ cứng:

Khi mì ăn liền được sản xuất từ bột mì kém chất lượng thì sản phẩm sẽ có kết cấu mềm và dễ bị bở khi sử dụng (tức là khi cho mì vào nước sôi). Noopazyme sẽ cải thiện tính chất này. Enzyme này làm tăng độ cứng của sản phẩm, ngay cả khi được nấu quá chín thì mì vẫn giữ được độ cứng.

Bột càng kém chất lượng thì tác dụng của Noopazyme càng rõ. Cơ chế hoạt động của enzyme Noopazyme:

Noopazyme tăng số lượng hệ amylose-lipid. Hệ này ngăn chặn sự nở quá mức của các hạt bột trong suốt thời gian nấu. Kết quả là sản phẩm có bề mặt mịn hơn, cứng hơn và giảm độ bở khi được chế biến.

Có một sự khác biệt đáng chú ý trong nước mì khi sử dụng Noopazyme. Đó là nước trong hơn.

Nhiều chỉ tiêu chất lượng của sản phẩm mì ăn liền và ngay cả pasta phụ thuộc vào chất lượng gluten. Noopazyme làm tăng chất lượng gluten một cách gián tiếp, do đó sự cải thiện về kết cấu của gluten giúp sản phẩm có độ cứng cao hơn. Tác dụng này càng thể hiện rõ những sản phẩm làm từ bột mì kém chất lượng, nghèo protein.

6. Vấn đề duy trì và ổn định hàm lượng các chất vi lượng trong mì ăn liền:

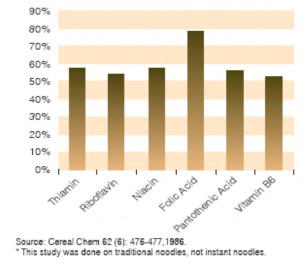

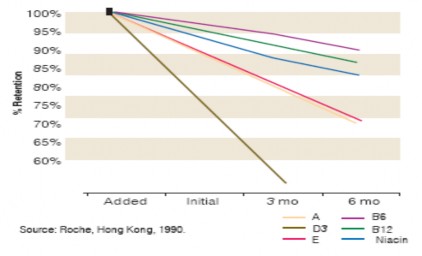

Các thông tin về sự ổn định của các thành phần vi lượng được thêm vào bột mì trong quá trình lưu trữ, nấu mì ăn liền thì không sẵn có. Tuy nhiên sự ổn định của các thành phần thường được thêm vào trong bột mì của các sản phẩm tương tự khác hiện có trên thị trường như spaghetti, macaroni, và các sản phẩm mì ống… thì đã được nghiên cứu khá chi tiết. Hàm lượng vitamin B còn lại khoảng 80-100% sau khi sấy khô ở nhiệt độ 750C. khoảng 60- 75 % Vit B được thêm vào trong bột và hàm lượng còn lại sau khi nấu của nó được thể hiện trong biểu đồ sau :

Vitamin được thêm vào trong các gói gia vị thì cũng phải ổn định. Mặc dù sự ổn định của chúng tuỳ thuộc và loại bao gói sử dụng, thành phần gia vị, hàm lượng ẩm của hổn hợp gia vị. Bao gói nên sử dụng là polypropylene hoặc polyethylene có tráng nhôm. Việc sử dụng những loại bao bì phù hợp nhất cho ta hiệu quả cao về việc bảo vệ các thành hầm vi lượng, theo số liệu được nghiên cứu ở HongKong chỉ ra là:khoảng 85 – 100% vitamine bao gồm A, C, B1, B2, Niacin, B6, B12 , folate, biotin, pantothenic acid và E được thêm vào trong gói gia vị có thể duy trì được trong 3 tháng ở nhiệt độ phòng. Khi vitamine dần dần mất đi, khoảng 75 – 90% được duy trì trong khoảng 6 tháng tồn trữ theo hình 6. Ở Thái Lan, vitamin A palmitate được bỏ vào trong bao gia vị (được giảm bớt hàm lượng sắt, và tăng lượng KI) có thể ổn định trong 3 tháng khi bảo quản ở nhiệt độ phòng.

Theo một nghiên cứu ở Thái Lan chỉ ra rằng, sắt 2 fumarate và sắt EDTA được cho phản ứng với một vài thành phần của hổn hợp gia vị, kết quả là cho một màu đen không thể chấp nhận cho nước soup của mì ăn liền. Vì thế, việc giảm bớt hàm lượng sắt là điều cần thiết khi chúng ta thêm Vitamine và các chất vi lượng vào trong gói gia vị.

Tài liệu tham khảo

1. Đoàn Dự và cộng sự – Công nghệ và các máy chế biến lương thực – NXB KH & KT HN, 1983.

2. Bùi Đức Hợi, Mai Văn Lễ và cộng sự – Chế biến lương thực – ĐHBKHN, 1985.

3. Lê Bạch Tuyết và cộng sự – Các quá trình công nghệ cơ bản trong sản xuất thực phẩm – NXB GD HN, 1996.

4. Lê Ngọc Tú – Hoá học thực phẩm – NXB KH & KT, 2003.

5. Lê Ngọc Tú – Hoá sinh công nghiệp – NXB KH & KT HN, 1998.

6. Sổ tay quá trình và thiết bị trong công nghệ hoá chất tập 1 & 2 – NXB KH&KT HN, 1992.

7. Tài liệu thực tập nhà máy mì ăn liền Colusa – Miliket của lớp Thực phẩm: HC01TP của trường ĐHBK TP.HCM, 2005.

8. Tài liệu thực tập nhà máy mì ăn liền Vifon – Acecook của lớp Thực phẩm: HC01TP của trường ĐHBK TP.HCM, 2005.

9. Bản kế toán đầu tư của nhà máy mì ăn liền Colusa – Miliket.

10. Nguyễn Văn Phước – Quá trình và thiết bị trong công nghệ hoá học tập 13 (KỸ THUẬT XỬ LÝ NƯỚC THẢI CÔNG NGHIỆP) – ĐHBK TP.HCM.

11. PGS TS Hoàng Kim Cơ (chủ biên) – Kỹ thuật môi trường – NXB KH&KT HN, 2001.

12. TS Nguyễn Tại, TS Phạm Đình Tuyển – Kiến Trúc Công nghiệp tập 1 ( QUY HOẠCH KHU CÔNG NGHIỆP & LỰA CHỌN ĐỊA ĐIỂM XÂY DỰNG XÍ NGHIỆP CÔNG NGHIỆP) – NXB XD HN, 2001.

13. Hoàng Huy Thắng – Thiết kế kiến trúc nhà công nghiệp – ĐHXD HN,1995.

14. Ngô Hồng Quang, Vũ Văn Tẩm – Thiết kế cấp điện – NXB KHKT HN,2005.

15. AACCnet - The American Association Of Cereal Chemists.

16. Heshan Machinery Co. Ltd

17. THC Associate Corp. Email: thccorp@ms15.hinet.net

18. Field-CIP Annual Report 2000.

19. Vigui Technology, the VIGUI MATIC-2000.htm. Email:viguicr@rasca.co.cr

20. www_novozymes_com.htm.

21. www.techmartvietnam.com.vn.