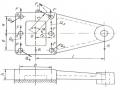

Hình 5.36. Định tâm theo mặt bên của then

5.4.2.2. Kích thước chủ yếu của mối ghép then hoa

Then hoa là chi tiết máy được tiêu chuẩn hóa, các kích thước tính theo đường kính d, và có thể tra trong các sổ tay thiết kế cơ khí. Các kích thước chủ yếu của mối ghép gồm.

- Đường kính trong của trục then hoa, ký hiệu là d, mm

- Đường kính ngoài của trục then hoa, ký hiệu là D, mm

- Đường kính trung bình của trục then hoa d1, d1 = (d+D)/2.

- Chiều rộng của mayơ , ký hiệu là B, mm

- Chiều dài của trục then hoa l, thường lớn hơn hoặc bằng chiều rộng B của bạc.

- Số then trên trục z.

- Kích thước tiết diện then, gồm chiều cao then h và chiều rộng then b.

- Chiều rộng của mayơ, ký hiệu là B, mm.

Kiểu lắp của mối ghép then hoa trên bản vẽ được ghi như sau:

Ví dụ kiểu lắp then hoa và bạc ghi: D 8 52 58 H 7 10 F8

f 7 f 7

Trong đó:

+ Chữ D biểu thị bề mặt định tâm theo đường kính ngoài D, nếu định tâm theo đường kính trong d thì ghi chữ d, nếu định tâm theo chiều rộng then b, ghi chữ b.

+ Số 8 biểu thị số then trên trục then hoa z = 8.

+ Số 52 biểu thị giá trị đường kính trong d = 52 mm, nếu định tâm theo đường kính trong thì cần ghi kèm theo kiểu lắp.

+ Số 58 biểu thị đường kính ngoài D = 58, kèm theo kiểu lắp giữa đường kính ngoài của trục then hoa với bạc then hoa.

+ Số 10 biểu thị chiều rộng b = 10mm, kèm theo kiểu lắp với rãnh then trên bạc.

5.4.2.3. Tính mối ghép then hoa

- Khi chịu tải trọng, mối ghép then hoa thường bị hỏng do dập bề mặt tiếp xúc giữa then và rãnh trên bạc. Đối với các mối ghép có bạc di trượt dọc trục, các bề mặt tiếp xúc còn bị mòn.

- Để hạn chế các dạng hỏng, mối ghép then hoa được tính toán theo chỉ tiêu: σd

≤ [σd]

- σd là ứng suất dập trên bề mặt tiếp xúc của then và rãnh. σd được tính theo công thức:

d

2T

d1.z.B.h1.

Trong đó: T là mô men xoắn trên trục, Nmm.

ψ là hệ số kể đến phân bố tải không đều cho các then, lấy ψ = 0,7÷ 0,8.

Thông thường phần chiều dài tiếp xúc của then bằng chiều rộng bạc B.

- [σd] là ứng suất dập cho phép. Giá trị của [σd] được chọn trong bảng, phụ thuộc vào vật của trục và bạc, phương pháp nhiệt luyện, chế độ làm việc, và bạc cố định hay di động dọc trục.

Bảng5.6. Trị số ứng suất dập cho phép của then hoa

Điều kiện sử dụng | Ứng suất dập cho phép, MPa | ||

Bề mặt then hoa | |||

Không nhiệt luyện | Có nhiệt luyện | ||

Ghép cố định | Nặng (có va đập) Trung bình Nhẹ | 35÷50 60÷100 80÷120 | 40÷70 100÷140 120÷200 |

Ghép di động | Nặng (có va đập) Trung bình Nhẹ | 3÷10 5÷15 10÷20 | |

Có thể bạn quan tâm!

-

Mối Hàn Điểm Và Mối Hàn Đường

Mối Hàn Điểm Và Mối Hàn Đường -

Ứng Suất Cho Phép Của Mối Hàn Thép Khi Chịu Tải Trọng Tĩnh

Ứng Suất Cho Phép Của Mối Hàn Thép Khi Chịu Tải Trọng Tĩnh -

Các Kích Thước Chủ Yếu Của Mối Ghép Then Bằng

Các Kích Thước Chủ Yếu Của Mối Ghép Then Bằng -

Dùng 2 Đai Ốc, Đệm Vênh, Núng, Tán Đầu Bu Lông Để Phòng Lỏng

Dùng 2 Đai Ốc, Đệm Vênh, Núng, Tán Đầu Bu Lông Để Phòng Lỏng -

Tính Bu Lông Xiết Chặt Chịu Đồng Thời Lực Dọc Và Lực Ngang

Tính Bu Lông Xiết Chặt Chịu Đồng Thời Lực Dọc Và Lực Ngang -

Nguyên lý chi tiết máy 1 - 19

Nguyên lý chi tiết máy 1 - 19

Xem toàn bộ 167 trang tài liệu này.

Để hạn chế mòn cần bảo đảm điều kiện

m

2T

dmlhZ

m

Trong đó: [σm] là ứng suất cho phép khi tính về mòn răng then hoa, cho trong các tài liệu tính toán then hoa.

Vì những kích thước then hoa đã được tiêu chuẩn hóa và chọn theo đường kính của trục, cho nên tính then hoa thường là định chiều dài tính toán l của răng hoặc kiểm nghiệm ứng suất trên bề mặt làm việc theo các công thức trên.

Kiểm tra bền mối ghép then hoa được thực hiện như sau:

+ Xác định ứng suất dập cho phép [σd].

+ Tính ứng suất dập trên bề mặt tiếp xúc σd

+ So sánh giá trị của σd với [σd] rút ra kết luận.

Thiết kế mối ghép then hoa được thực hiện như sau:

+ Xác định ứng suất dập cho phép [σd].

+ Chọn tiết diện then theo kích thước đường kính trục d.

+ Chọn chiều dài tiếp xúc của then bằng chiều rộng của bạc B.

+ Giả sử chỉ tiêu σd ≤ [σd] thỏa mãn, ta tính được số then z cần thiết.

+ Vẽ kết cấu của mối ghép, chọn chiều dài then l, cách định tâm.

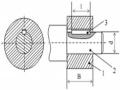

5.4.3. Mối ghép bằng trục định hình

Mối ghép trục định hình được tạo thành bằng cách lắp trục có tiết diện không tròn vào lỗ trên mayơ có hình dạng và kích thước tương ứng. Do tiết diện không tròn nên trục không xoay tương đối được so với bạc.

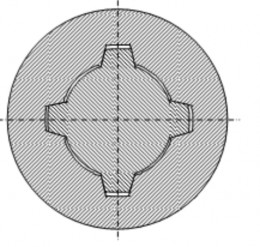

Thường dùng trục có tiết diện hình vuông (hình 5.36, a), hình ô van (hình 5.36, b), hoặc hình tam giác (hình 5.36, c).

b | c |

Hình 5.37. Mối ghép trục định hình

Có thể dễ dàng gia công trục có tiết diện không tròn. Nhưng gia công lỗ có tiết diện không tròn đạt độ chính xác cao sẽ rất khó khăn. Do đó khó đảm bảo độ đồng tâm giữa bạc và trục trong mối ghép trục định hình.

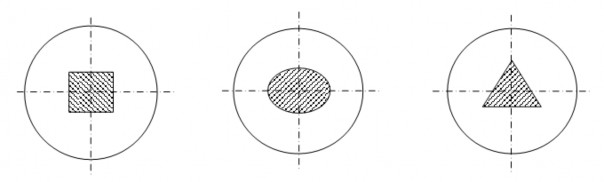

Hình 5.38. Trục đình hình côn

Bề mặt tiếp xúc giữa trục và lỗ của bạc khá lớn, nên mối ghép chịu được tải trọng nặng, tải va đập. Để tăng diện tích tiếp xúc, tăng khả năng tải của mối ghép, người ta dùng trục đình hình côn (hình 5.38). Khi xiết chặt đai ốc, sẽ tạo nên áp suất ban đầu trên bề mặt tiếp xúc.

Dạng hỏng chủ yếu của mối ghép trục định là dập bề mặt tiếp xúc giữa trục và lỗ. Mối ghép cũng được tính toán theo chỉ tiêu σd ≤ [σd].

Giá trị của ứng suất dập cho phép [σd] có thể tra trong các sổ tay thiết kế, hoặc

lấy tương tự như ứng suất dập cho phép của mối ghép then hoa.

Ứng suất σd sinh ra trên bề mặt tiếp xúc có thể tính gần đúng theo công thức sau:

d

2T

d

.l

2

bao

Trong đó: T là mô men xoắn tác dụng lên mối ghép.

l: là chiều dài của mặt tiếp xúc giữa trục và bạc.

dbao là đường kính vòng tròn ngoại tiếp của tiết diện trục định hình.

Trường hợp trục côn, lấy đường kính dbao của vòng tròn ứng với tiết diện trung bình của mặt côn.

5.5. Mối ghép bằng ren

5.5.1. Khái niệm chung

5.5.1.1. Giới thiệu mối ghép ren

b | c |

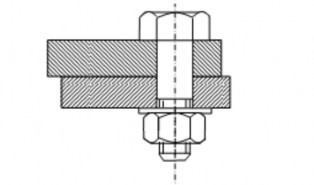

Hình 5.39. Mối ghép bu lông, vít, vít cấy

Mối ghép ren, các tấm ghép được liên kết với nhau nhờ các chi tiết máy có ren như: bu lông, vít, vít cấy, đai ốc, các lỗ có ren.

Các mối ghép ren thường dùng trong thực tế: mối ghép bu lông (hình 5.39a), mối ghép vít (hình 5.39b), mối ghép vít cấy (hình 5.39c). Ngoài ra còn có mối ghép ren ống, dùng để nối các ống dẫn chất lỏng, chất khí.

+ Mối ghép bu lông: Dùng ghép các tấm ghép có chiều dày nhỏ. Các tấm ghép được gia công lỗ, lắp bu lông vào lỗ các tấm ghép, vặn đai ốc vào bu lông, xiết chặt ép vào vào tấm ghép lại với nhau. Các tấm ghép không thể đẩy đai ốc xoay trở ra được, do có hiện tượng tự hãm trong mối ghép ren.

+ Mối ghép vít: Dùng để ghép các tấm ghép, trong đó có một tấm ghép chiều dày quá lớn. Người ta khoan và làm lỗ ren trên tấm ghép có chiều dày lớn. Các tấm ghép khác được gia công lỗ. Đặt các tấm ghép chồng lên nhau, sao cho tâm các lỗ trùng lên nhau. Vặn vít vào lỗ ren, siết chặt để ép các tấm ghép lại với nhau. Trong quá trình sử dụng, nếu phải tháo lắp nhiều lần, không nên dùng mối ghép vít. Vì tháo lắp nhiều lần sẽ làm hỏng lỗ ren, phải bỏ cả tấm ghép đi.

+ Mối ghép vít cấy: dùng khi có một tấm ghép chiều dày quá lớn và mối ghép phải tháo lắp nhiều lần trong quá trình sử dụng. Người ta làm lỗ ren trên tấm ghép có chiều dày lớn, làm lỗ trên các tấm ghép còn lại. Vặn vít cấy vào lỗ ren (còn gọi là cấy vít) lắp các tấm ghép khác vào vít ấy. Vặn đai ốc vào vít cấy, xiết chặt để ép các tấm ghép lại với nhau.

Nguyên tắc liên kết trong mối ghép ren lắp có khe hở giữa thân bu lông và lỗ của tấm ghép: Để tạo mối ghép ren ta xiết đai ốc bằng mô men xoắn T, các tấm ghép được ép chặt với nhau bởi lực siết V (hình 5.40). Trên bề mặt tiếp xúc của 2 tấm ghép có lực ma sát Fms, lực ma sát cản trở sự trượt tương đối giữa hai tấm ghép.

V

T

T

V

Hình 5.40. Tạo mối ghép lắp có khe hở

Các mối ghép bu lông không có khe hở (hình 5.40), làm việc tương tự như mối ghép đinh tán. Đai ốc gần như đóng vai trò của mũ đinh tán, lực xiết V chỉ tác dụng hỗ trợ thêm cho mối ghép. Khi tính toán mối ghép, không kể đến lực ma sát trên mặt tấm ghép do lực xiết V gây ra.

Hình 5.41. Mối ghép không có khe hở

Trong chương này chúng ta chỉ xét các mối ghép ren có khe hở.

5.5.1.2. Các chi tiết máy dùng trong mối ghép ren

- Bu lông, thường là thanh kim loại hình trụ, một đầu có ren để vặn với đai ốc hoặc lỗ ren, một đầu có mũ hình sáu cạnh hoặc hình vuông, để tra các chìa khóa xiết bu lông (hình 5.41). Ren trên bu lông được gia công bằng bàn ren, tiện ren, hoặc cán ren.

Bu lông được phân ra: bu lông thô, bu lông bán tinh, bu lông tinh, bu lông có khe hở, bu lông lắp không có khe hở.

Bu lông là chi tiết máy được tiêu chuẩn hóa cao. Bu lông có ren hệ Mét và Anh

Bu lông có ren trái, bu lông có ren phải.

Hình 5.43. Vít | |

Hình 5.44. Vít cấy | Hình 5.45. Đai ốc |

- Vít, có hình dạng, kích thước tương tự như bu lông, chỉ khác ở phần mũ (hình 5.43). Mũ vít có nhiều hình dạng, mũ vít được xẻ rãnh, hoặc làm lỗ 4 cạnh chìm để tra chìa vặn. Vít cũng được tiêu chuẩn hóa.

- Vít cấy: là thanh hình trụ, hai đầu có ren (hình 5.44). Một đầu ren cấy vào lỗ ren của tấm ghép, đầu còn lại vặn với đai ốc.

- Đai ốc có 6 cạnh, có ren trong (hình 5.45). Ren trên đai ốc được gia công bằng ta rô, hoặc tiện. Đai ốc cũng được chia ra: đai ốc thô, đai ốc bán tinh và đai ốc tinh.

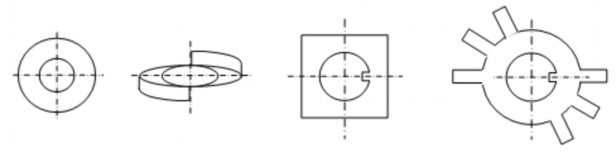

Hình 5.46: Đệm thường, đệm vênh, đệm gập, đêm cánh

- Vòng đệm, chủ yếu để bảo vệ bề mặt các tấm ghép không bị xước, một số vòng đệm còn có tác dụng phòng lỏng. Các loại đệm thường dùng: đệm thường, đệm vênh, đệm gập, đệm cánh (hình 5.46).

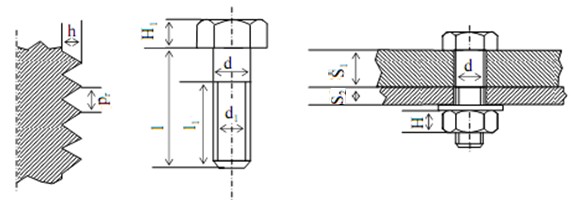

5.5.1.3. Kích thước chủ yếu của mối ghép ren

Khi xem xét hình dạng, kích thước của mối ghép ren, người ta quan tâm đến kích thước chủ yếu sau đây:

+ Chiều dày tấm ghép, ký hiệu là S1, S2, mm.

+ Đường kính thân bu lông d, mm, giá trị của d lấy theo dãy số tiêu chuẩn.

Ví dụ: 2; 2,5; 3; 4; 5; 6; 8; 10; 12; (14); 16; 18; 20; (24); (27); 30; (33); 36; 42; 48;

+ Đường kính chân ren d1, mm, được tiêu chuẩn theo d.

+ Đường kính trung bình d2, mm, d2= (d+ d1)/2.

+ Chiều dài của thân bu lông, ký hiệu là l, mm, được lấy theo chiều dài của tấm

ghép.

+ Chiều dài đoạn cắt ren của bu lông l1, thường lấy l1≥ 2,5.d.

+ Chiều cao mũ bu lông, ký hiệu là H1, mm, thường lấy H1= (0,5÷ 0,7).d

+ Chiều cao của đai ốc H, thường lấy H= (0,6÷ 0,8).d

+ Bước ren, ký hiệu là pr, mm, giá trị của pr được tiêu chuẩn hóa theo d.

Giá trị bước ren theo TCVN, mm: 0,5; 0,6; 0,7; 0,75; 0,8; 1,0; 1,25; 1,5; 1,75; 2,0; 2,5;

3,0; 3,5; 4,0.

+ Tiết diện mặt cắt ngang của ren, có diện tích mặt cắt A, tiết diện của ren được tiêu chuẩn hóa

Ren hệ Mét, tiết diện ren là hình tam giác đều.

Ren hệ Anh, tiết diện ren là hình tam giác cân, có góc ở đỉnh là 550

+ Chiều cao làm việc của tiết diện ren h, mm.

+ Bước của đường xoắn vít (tạo nên đường ren) λ.

+ Góc nâng đường xoắn vít, γ; có tgγ= λ/ (π.d2).

+ Số đầu mối ren zr, thường dùng ren một đầu mối.

Ren một đầu mối có λ= pr Ren hai đầu mối có λ= 2.pr

Hình 5.47. Kích thước chủ yếu của mối ghép ren

5.5.1.4. Ghi ký hiệu lắp ghép cho mối ghép ren

Ví dụ, ký hiệu của mối ghép ren ghi: M20× 1,5× 2(Pl) LH- 4H6H/4j Trong đó:

+ M20 biểu thị ren tam giác hệ Mét, có đường kính thân bulong d= 20mm,

+ Số 1,5 biểu thị dùng ren bước nhỏ pr= 1,5 mm (nếu dùng bước ren bình thường thì không phải ghi)

+ Ký hiệu 2(Pl) chỉ ren 2 đầu mối (nếu ren 1 đầu mối thì không cần ghi)

+ Chữ LH chỉ ren trái (nếu ren xoắn phải thì không cần phải ghi)

+ Ký hiệu 4H6H là miền dung sai của lỗ đai ốc, đường kính trung bình D2 có cấp chính xác 4 sai lệch cơ bản kiểu H, đường kính trong của đai ốc D1 có cấp chính xác 6 sai lệch cơ bản kiểu H (nếu kích thước D2 và D1 cùng miền dung sai thì chỉ ghi một lần ).

+ Ký hiệu 4j biểu thị miền dung sai đường kính trung bình d2 của bu lông, cấp chính xác 4 sai lệch cơ bản kiểu j, d2= (d+ d1)/ 2.

5.5.1.5. Hiện tượng tự nới lỏng và các biện pháp phòng lỏng

Khi chịu tải trọng rung động hoặc va đập, mối ghép ren bị nới lỏng ra, lực xiết V giảm dần, có khi bằng không. Đây là hiện tượng tự nới lỏng. Hiện tượng tư nới lỏng được giải thích như sau:

+ Ta xiết bu lông và đai ốc bằng mô men xoắn T, các tấm ghép bị ép lại bởi lực xiết V. Quan hệ giữa T và V được xác định như sau:

T= V.tg(γ+ρ’). d2/2+ V.f.dtx/2 (5.19)

Trong đó ρ’ là góc ma sát tương đương, f là hệ số ma sát trên mặt tiếp xúc giữa đai ốc và vòng đệm, dtx là đường kính trung bình của bề mặt tiếp xúc giữa đai ốc và vòng đệm.