Điều khiển quá trình thông qua các giá trị đặt ở đầu vào hoặc dùng công tác On/Off.

Kết quả quá trình soạn thảo trong cửa sổ WinCC Explorer kết hợp với quá trình chạy thực sẽ được hiển thị ở phần Runtime.

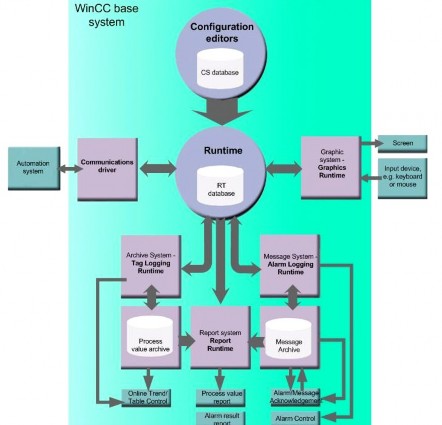

4.6. Sơ đồ chức năng của WinCC

Hình 4.8 chỉ ra sự kết nối giữa các subsystem của WinCC và chỉ ra mối quan hệ giữa chúng.

Sử dụng các chức năng soạn thảo của Configuration software để tạo Project. Tất cả các soạn thảo của WinCC được lưu trữ trong Configuration database (CS Database).

Khi thực hiện chạy chương trình, các thông tin của Project được được ra từ CS data bởi runtime Software và Project được thực hiện. Dữ liệu của quá trình hiện hành được lưu trữ tạm thời trong Runtime Database (RT Database)

Graphic System hiển thị các picture trên màn hình, nó chấp hành theo người điều hành, khi người điều hành kích On và Buton hoặc nhập một giá trị ở đầu vào.

Việc truyền thông giữa WinCC và hệ thống tự động được thực hiện qua các thiết bị kết nối. Các thiết bị kết nối (chanel) có nhiệm vụ thu thập các giá trị quá trình yêu cầu của tất cả các Runtime thành phần, đọc các giá trị của biến quá trình ở bên ngoài từ hệ thống tự động và nếu cần nó có thể ghi các giá trị mới cho hệ thống tự động.

Archiving System ghi các giá trị quá trình vào phần lưu trữ các giá trị quá trình. Các giá trị được lưu trữ bao gồm các giá trị trong Online Trend Control hoặc Online Table Control.

Có thể bạn quan tâm!

-

Nghiên cứu ứng dụng PLC trong công nghệ sản xuất tại nhà máy xi măng La Hiên Thái Nguyên - 5

Nghiên cứu ứng dụng PLC trong công nghệ sản xuất tại nhà máy xi măng La Hiên Thái Nguyên - 5 -

Chương Trình Thu Thập Dữ Liệu Với Phần Mềm Step 7

Chương Trình Thu Thập Dữ Liệu Với Phần Mềm Step 7 -

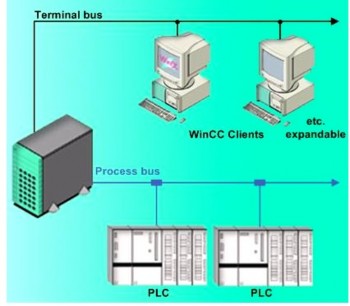

Mô Tả Cấu Trúc Hệ Đa Người Dùng Với Một Servervà Nhiều Client, Số Lượng Client Phụ Thuộc Vào Yêu Cầu Của Hệ Thống.

Mô Tả Cấu Trúc Hệ Đa Người Dùng Với Một Servervà Nhiều Client, Số Lượng Client Phụ Thuộc Vào Yêu Cầu Của Hệ Thống. -

Nghiên cứu ứng dụng PLC trong công nghệ sản xuất tại nhà máy xi măng La Hiên Thái Nguyên - 9

Nghiên cứu ứng dụng PLC trong công nghệ sản xuất tại nhà máy xi măng La Hiên Thái Nguyên - 9

Xem toàn bộ 81 trang tài liệu này.

Các giá trị quá trình riêng biệt được giám sát bởi Alarm logging. Nếu một giá trị vượt giới hạn, Alarm logging sẽ tạo một thông báo được phát hành bởi Alarm Control. Alarm logging cũng chấp nhận sự điều khiển từ người điều hành và những người quản lý. Alarm logging ghi tất cả các thông báo vào phần message archive.

Report System là hệ thống báo cáo của Win CC, Report sẽ được ghi lại dưới dạng văn bản theo yêu cầu hoặc theo các khoảng thời gian đã định trước.

Hình 4.8 Biểu đồ làm việc của WinCC

4.7. Giao tiếp trong WinCC

Giao tiếp trong WinCC gồm hai phần: giao tiếp mềm và giao tiếp cứng.

Giao tiếp mềm có nhiệm vụ thực hiện các trao đổi giữa các phần mềm ứng dụng như: MS Excel, SQL, SIMATIC Protol hoặc MS Accsess... Các giao tiếp này được thực hiện nhờ sự hỗ trợ của kết nối đối tượng cho điều khiển quá trình - OPC (OLE For process control). WinCC có thể cung cấp dữ liệu cho các phần mềm ứng dụng theo OPC server đã được tích hợp, mặt khác WinCC có thể nhận được dữ liệu của các phần mềm ứng dụng khác qua các OPC Client.

Giao tiếp cứng là giao tiếp giữa WinCC với hệ thống tự động AS thông qua các BUS qua trình như: Ethenet hoặc Profibus. Các giao tiếp được điều khiển bởi các thiết bị kết nối được gọilà Chanel. Win CC cung cấp các lựa chọn thiết bị kết

nối cho hệ thống tự động SIMATIC S5/S7/505, ngoài ra WinCC còn cung cấp các thiết bị kết nối không đòi bản quyền như PROFIBUS DP, DDE, OPC.

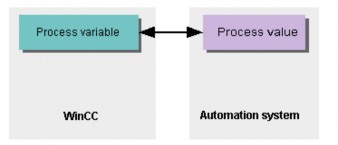

Hình 4.9 Giao tiếp với hệ thống tự động AS

Các dạng biến quá trình thay đổi phụ thuộc vào liên kết giữa WinCC và hệ thống tự động AS. Mỗi biến quá trình trong WinCC tương ứng với một giá trị quá trình được lưu trữ trong bộ nhớ của thiết bị được nối với AS.

Trong khi chạy, dữ liệu của hệ thống tự động sẽ được WinCC lưu trữ, đồng thời WinCC cũng cho phép các hệ thống tự động đọc giữ liệu từ trong bộ nhớ, mặt khác có thể dùng WinCC để thay đổi dữ liệu này. Nghĩa là bằng cách này ta dùng WinCC để điều khiển quá trình.

Trên hình 4.9 chỉ ra sự trao đổi dữ liệu giữa WinCC và các hệ thống tự động

AS.

Các thiết bị truyền thông, các kết nối logic, các biến quá trình.

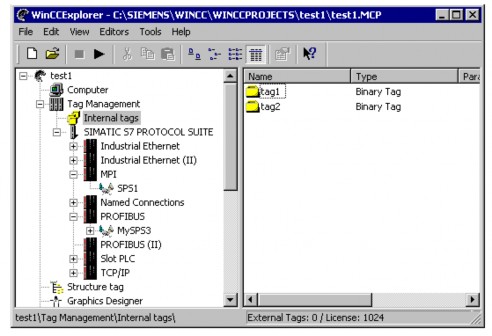

Việc giao tiếp giữa WinCC và hệ thống tự động được thực hiện thong qua

các kết nối logic. Các kết nối logic được sắp xếp theo cấp bậc được chỉ ra ở cửa sổ WinCC Explorer hình 4.10.

Hình 4.10 Trao đổi dữ liệu giữa WinCC và hệ thống tự động AS

Các thiết bị truyền thông có thể tìm thấy trong mục “SIMATIC PROTOCOL SUITE”

Hình 4.11 Các phương thức truyền thông trong wincc

Một hoặc nhiều giao thức sẽ được cung cấp cho một thiết bị truyền thông. Mỗi giao thức được chọn sẽ chỉ ra một thiết bị truyền thông thường được dùng với giao thức đó

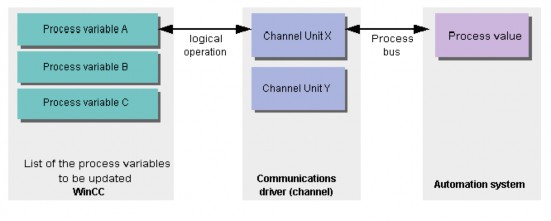

Quá trình kết nối trong trình Runtime:

Để cập nhật các giá trị quá trình trong trình Runtime, WinCC thông qua các kết nối cứng (vật lý) để nhận biết các biến quá trình trong vùng quản lý.

Hình 4.12 Quá trình trao đổi dữ liệu giữa hệ thống tự động và WinCC

Các giá trị quá trình sẽ được truyền trên thiết bị truyền thông, dữ liệu đọc được sẽ được ghi vào bộ nhớ làm việc của WinCC với hệ thống tự động AS thông qua các thiết bị truyền thông và các BUS quá trình.

4.8. Tạo các Funtion và các Action

Để tạo ra các quá trình làm việc tích cực như: Phát hành các báo cáo hàng ngày, giám sát các biến hoặc thực hiện tính toán tổng kết dữ liệu… ta dùng các Funtion và các Action trong chế độ Runtime.

Để tạo được các action và các function ta dùng trình soạn thảo Global Scrip trong cửa sổ WinCC Explorer:

Dùng soạn thảo Global Scrip.

Tạo và thay đổi các hàm chức năng. Tạo và thay đổi các action.

Dùng công cụ Diagnotic để phân tích các hiện tượng xảy ra của hệ thống.

Phần này được soạn thảo bằng ngôn ngữ lập trình C

Tóm lại:

WinCC là một phần mềm dùng để thiết kế, điều khiển và giám sát hệ thống tự động hoá từ việc giám sát điều khiển toàn bộ hệ thống cho đến việc điều khiển và

giám sát đến từng biến chi tiết, là một phần mềm chuyên dụng dùng để xây dựng nên các hệ SCADA do hãng Simen soạn thảo và phát triển.

WinCC với các màn hình Graphic giao diện thân thiện với người dùng, giúp cho người điều hành có thể giám sát quá trình sản xuất tại bất cứ vị trí nào vào bất cứ thời điểm nào. Đồng thời hệ thống cảnh báo giúp người điều hành loại bỏ các sự cố kịp thời và với các sự cố lớn thì hệ thống có thể tự động loại bỏ tránh các thiệt hại về kinh tế và kỹ thuật đảm bảo an toàn trong sản xuất. Ngoài ra, còn có khả năng lưu trữ dữ liệu, mô hình bảo mật dữ liệu đảm bảo dữ liệu của quá trình sản xuất được lưu trữ an toàn và người sử dụng có thể truy cập vào cơ sở dữ liệu bất cứ khi nào. Từ đó có thể tìm hiểu được quá trình sản xuất.

4.9. Thiết kế các giao diện trên wincc cho việc giám sát hệ thống điều khiển lò quay

4.9.1. Trang chủ

Trang này thể hiện các công đoạn trong nhà máy. Do giới hạn của luận văn nên đề tài chỉ mô phỏng cho công đoạn lò quay. Cụ thể là 2 công đoạn cấp liệu cho máy nghiền xi măng và công đoạn nghiền xi măng (Hình 4.9.1)

4.9.2. Trang cấp liệu (Hình 4.9.2)

Vận hành cho hệ thống cấp liệu được điều khiển bởi các chế độ:

+ MAN: chạy bằng tay

+ AUTO: Chạy tự động

+ START: chế độ chạy

+ STOP: chế độ dừng

* Lưu ý:

-Trong chế độ MAN việc khởi động các băng tải được thực hiện bằng việc click đúp chuột trái. Việc vận hành được thực hiện theo hướng BT5 → BT4 để tránh ùn tắc nguyên liệu.

Ví dụ: BT5 → BT3 → BT2 → BT1…

-Trong chế độ AUTO, các BT được khởi động thông qua hệ thống sensor đo (có hay không có liệu trong BT).

-Hàm lượng Clinke + phụ gia + thạch cao được nhập theo tỉ lệ. Tỉ lệ này phải được thực hiện theo một qui định ngặt nghèo vì nó quyết định mác xi măng.

4.9.3. Trang nghiền xi măng (Hình 4.9.3)

Động cơ nghiền (động cơ xoay chiều 3 pha) được khởi động qua 5 cấp điện trở theo nguyên tắc thời gian.

Chế độ cảnh báo: trường hợp sự cố xảy ra thì hệ thống sẽ đưa ra tín hiệu cảnh báo sự cố, thông qua trang cảnh báo ta có thể xác định nhanh chóng nguyên nhân xảy ra sự cố, cách khắc phục và điểm sự cố.

Hình 4.9.1 Trang chủ tổng thể giám sát các công đoạn