HydrocharCC đạt 90,685 mg/g. Đồng thời, Hydrochar cũng có khả năng hấp phụ MB tốt hơn rất nhiều so với Biochar được tạo ra bằng phương pháp nhiệt phân thông thường (HydrocharCC đạt 90,685 mg/g, BiocharCC đạt 9,062 mg/g).

Tóm lại: các điều kiện tối ưu điều chế Hydrochar lựa chọn là nhiệt độ 180oC,

thời gian 6 giờ, tỷ lệ sinh khối: nước là 30g sinh khối trong 250 mL nước cho các nghiên cứu tiếp theo. Hiệu suất của Hydrochar hình thành từ quá trình HTC bị ảnh hưởng chính bởi yếu tố nhiệt độ, thời gian phản ứng. Yếu tố tỉ lệ sinh khối: nước ít ảnh hưởng đến hiệu suất Hydrochar. Kết quả này hoàn toàn phù hợp với các nghiên cứu khác đã công bố [113-115].

3.1.2.2. Đặc tính cấu trúc, hình thái của Hydrochar

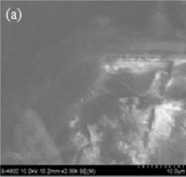

Cấu trúc hình thái bề mặt của nguyên liệu vỏ hạt cà phê/ lõi bắp và các Hydrochar (hiệu suất cao nhất và thấp nhất) đã được quan sát bằng phương pháp kính hiển vi quét SEM (Hình 3.4).

Hình 3.4. Ảnh SEM: (a) vỏ hạt cà phê, (b) HydrocharCH hiệu suất cao (180oC:1h),

(c) HydrocharCH hiệu suất thấp (220oC: 6h), (d) lõi bắp, (e) HydrocharCC hiệu suất cao (180oC:1h), (f) HydrocharCC hiệu suất thấp (220oC: 6h).

Kết quả trên Hình 3.4 cho thấy cấu trúc của vỏ hạt cà phê/ lõi bắp đã biến đổi sau khi Carbon hóa thủy nhiệt . Đáng chú ý, kết quả vỏ hạt cà phê/ lõi bắp ban đầu có bề mặt thô, chỉ có một vài lỗ xốp trên bề mặt. Kết quả sau quá trình HTC, số lượng các lỗ xốp đã tăng trên bề mặt của Hydrochar. Nguyên nhân do các cấu trúc

bề mặt chịu ảnh hưởng của nhiệt độ và thời gian phản ứng. Các hemicellulose và cellulose bị phân hủy đáng kể ở các nhiệt độ phản ứng khác nhau, thời gian kéo dài làm tăng lỗ trống trên bề mặt của Hydrochar [134]. Các kết quả SEM cũng được xác nhận qua kết quả diện tích bề mặt riêng (BET) của các mẫu Hydrochar hiệu suất cao nhất (vỏ hạt cà phê là 15,1 m²/g, lõi bắp 8,0 m²/g) và hiệu suất thấp nhất (vỏ hạt cà phê là 48,8 m²/g, lõi bắp là 33,7 m²/g). Do ở khi nhiệt độ cao và thời gian phản ứng dài thì việc phát sinh các phản ứng thủy phân, mất nước, phản ứng khử carboxyl, thơm hóa và trùng hợp dẫn đến giảm lượng Hydrochar [132]. Các thành phần chính của vỏ hạt cà phê/ lõi bắp bị phân hủy lần lượt theo thứ tự hemicellulose, lignin và cuối cùng là cellulose khi nhiệt độ tăng. Khi các phân tử hemicellulose, lignin và cellulose phân hủy trong quá trình HTC sẽ tạo ra các lỗ xốp, làm thay đổi diện tích bề mặt riêng của Hydrochar. Hydrochar có hiệu suất thấp thì độ xốp của carbon tăng lên dẫn đến tăng diện tích bề mặt riêng. Kết quả nghiên cứu tương tự với nghiên cứu của Arami Niya [134] hiệu suất Hydrochar giảm thì độ xốp của carbon tăng lên.

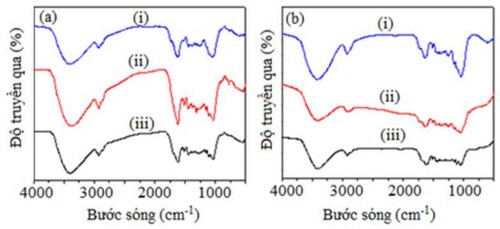

Hình 3.5. Phổ FTIR của vỏ hạt cà phê (a), lõi bắp (b): nguyên liệu thô (i), Hydrochar hiệu suất cao (ii), Hydochar hiệu suất thấp (iii).

Nguyên liệu vỏ hạt cà phê/ lõi bắp và các Hydrochar (hiệu suất cao nhất và thấp nhất) được phân tích phổ FTIR trong khoảng bước sóng 4000 − 400 cm−1. Dựa vào kết quả phân tích phổ FTIR (Hình 3.5) cho thấy xuất hiện dao động mạnh và rộng ở khoảng 3420 cm–1 đặc trưng cho dao động kéo dài của nhóm chức –OH của các nhóm chức ethanol, carboxylic và phenolic. Dải ở 2919 cm–1 có thể do dao động kéo dài liên kết C–H của các nhóm chức –CH2 và –CH3 hoặc do các dao động kéo dài CHn có thể chứa các hợp chất béo và hợp chất thơm. Nguyên nhân có thể do

nhóm cellulose gây ra bởi sự dao động của hydro ngoại quan nhóm hydroxyl, dựa trên kết quả nghiên cứu của Sain cùng các cộng sự [135]. Đáng chú ý, dao động ở khoảng 3420 cm−1 trong phổ FTIR của nguyên liệu ban đầu (vỏ hạt cà phê/ lõi bắp) đã dịch chuyển sau quá trình carbon hóa thủy nhiệt, cho thấy việc loại bỏ các hàm lượng nước do phản ứng khử nước diễn ra ở nhiệt độ cao. Ngoài ra, dao động kéo dài tại khoảng 1638 cm−1 trong phổ FTIR của nguyên liệu nhấn mạnh sự hiện diện của liên kết C=C, có thể từ vòng thơm của lignin. Các dao động tại 1638 cm−1 trong phổ FTIR của nguyên liệu thô giảm, thể hiện sự loại bỏ các chất carbonate vô cơ sau quá trình carbon hóa thủy nhiệt. Xuất hiện dải dao động kéo dài ở khoảng 1037

– 1200 cm–1 với cường độ mạnh yếu khác nhau có thể từ C–O trong acid cacboxylic

hoặc carboxylate [136]. Các đỉnh hấp thụ trong phổ FTIR của Hydrochar hiệu suất cao và thấp quan sát thấy gần giống của nguyên liệu thô của nó. Sự giảm cường độ các đỉnh trong phổ FTIR của Hydrochar hiệu suất cao và thấp cho thấy hàm lượng lignin bị loại bỏ ra khỏi nguyên liệu thô [137]. Hydrochar tạo ra ở điều kiện nhiệt độ thấp, có chứa hàm lượng các nhóm chức oxy đáng kể giúp cho nó trở thành tiền chất hiệu quả để sản xuất than sinh học hoạt hóa, xúc tác [138]. Kết quả đặc tính cấu trúc của Hydrochar này hoàn toàn phù hợp với các nghiên cứu khác đã công bố [6, 34, 41].

3.2. Kết quả điều chế vật liệu than sinh học hoạt hóa

3.2.1. Ảnh hưởng của quá trình nhiệt phân cuối đến than sinh học hoạt hóa

Như đã trình bày trong 2.4.6. các mẫu than sinh học hoạt hóa được tạo ra bằng nhiều phương pháp hoạt hóa khác nhau, để thuận lợi cho việc đánh giá các vật liệu với nhau nên giai đoạn nhiệt phân cuối trong tất cả quy trình điều chế cần thống nhất. Mẫu Hydrochar hoạt hóa tính thủy nhiệt (CHhydro và CChydro) đã được lựa chọn để nghiên cứu ảnh hưởng của yếu tố nhiệt độ và thời gian đến quá trình nhiệt phân cuối để tạo thành các mẫu than sinh học hoạt hóa.

Ảnh hưởng của nhiệt độ nhiệt phân

Nhiệt độ nhiệt phân có ảnh hưởng đáng kể đến lượng nhóm chức, hiệu suất hấp phụ MB, hiệu suất tạo thành đường khử từ phản ứng thủy phân cellulose của CHhydro và CChydro được trình bày trong Hình 3.6.

(% )

140

Hiệu suất hấp phụ M B

120

100

80

60

40

20

0

Chú thích:

600 700 800

Nhiệt độ nhiệt phân (oC)

2.4

(a) a a

b

b

a a

c

ac a

b b

Độ acid tổng (mmol/g)

2.0

1.6

1.2

0.8

0.4

0.0

-0.4

-0.8

-1.2

140

H ie ọu su a ỏt ủ ử ụ ứn g k h ử ỷ

(% )

120

100

80

60

40

20

0

600 700 800

Nhiệt độ nhiệt phân (oC)

2.4

(b)

a

a

b b

c c

b b

a a

c c

ẹ o ọ a c id to ồn g (m m o l/g )

2.0

1.6

1.2

0.8

0.4

0.0

-0.4

-0.8

-1.2

Hấp phụ MB CHhydro Hấp phụ MB CChydro

Độ acid tổng CHhydro Độ acid tổng CChydro

Hình 3.6. Ảnh hưởng của nhiệt độ nhiệt phân đến: (a) hiệu suất hấp phụ MB, (b) hiệu suất đường khử và độ acid tổng trên CHhydro và CChydro; các thông số a,b,c chỉ sự khác biệt có ý nghĩa thống kê với độ tin cậy 95% kiểm định Tukey HSD.

Kết quả trên Hình 3.6 a cho thấy hiệu suất hấp phụ MB tăng khi tăng nhiệt độ nhiệt phân từ 600 – 800oC. Dung lượng hấp phụ MB của CHhydro và CChydro đạt cao nhất khi nhiệt độ nhiệt phân ở 800 oC, CHhydro-800 đạt 418,78 mg/g và CChydro- 800 đạt 489,776 mg/g, có thể do có diện tích bề mặt riêng tốt nhất lần lượt CHhydro- 800 đạt 862,2 m2/g, CChydro-800 đạt 965,0 m2/g (p < 0,05). Điều này hoàn toàn phù

CHhydro-600

CHhydro-700

CHhydro-800

CChydro-600

CChydro-700

CChydro-800

hợp với tính chất vật liệu thu được khi thay đổi nhiệt độ nhiệt phân trong ảnh SEM thu ở Hình 3.7 và đường hấp phụ, giải hấp phụ N2 và phân bố lỗ xốp trong Hình 3.8.

Hình 3.7. Ảnh SEM của mẫu Hydrochar hoạt hóa thủy nhiệt (CHhydro và CChydro) bị nhiệt phân ở nhiệt độ 600, 700, 800oC.

Dung lượng hấp phụ (cm3/gSTP)

400

300

200

100

0

Dung lượng hấp phụ (cm3/gSTP)

400

300

200

100

0

0.0 0.2 0.4 0.6 0.8 1.0 1.2

Áp suất tương đối (P/Po)

0.0 0.2 0.4 0.6 0.8 1.0 1.2

Áp suất tương đối (P/Po)

0.06

Hấp phụ

Giải hấp phụ

(a)

CH

hydro

-800

CHhydro-700

CHhydro-600

HydrocharCH

Thể tích lỗ xốp (cc/Ao/g)

0.05

0.04

0.03

0.02

0.01

0.00

Hấp phụ

(b)

Giải hấp phụ

CChydro-800 CChydro-700

CChydro-600

HydrocharCC

0.06

Thể tích lỗ xốp (cc/Ao/g)

0.05

0.04

0.03

0.02

0.01

0.00

(a)

Hydrochar

CH

CHhydro-600 CHhydro-700 CHhydro-800

0 10 20 30 40 50 60

(b)

HydrocharCC CChydro-600 CChydro-700

CChydro-800

Kích thước lỗ xốp (Ao)

0 10 20 30 40 50 60

Kích thước lỗ xốp (Ao)

Hình 3.8. Đường hấp phụ, giải hấp phụ và phân bố lỗ xốp của các mẫu Hydrochar hoạt hóa thủy nhiệt (CHhydro và CChydro) bị nhiệt phân ở nhiệt độ 600, 700, 800oC.

Hơn nữa, hiệu suất hấp phụ MB trên vật liệu CHhydro-700 và CHhydro- 800 cũng như CChydro-700 và CChydro- 800 đều có kết quả phân loại nghiệm thức Tukey gắn cùng một chữ cái loại a giống nhau nên khác biệt không ý nghĩa thống kê với độ tin cậy 95%. Do đó, điều kiện nhiệt độ nhiệt phân thích hợp để điều chế vật liệu có khả năng hấp phụ MB tốt nhất là 700oC.

Kết quả trên Hình 3.6 b cho thấy hiệu suất đường khử tăng trên khi tăng nhiệt độ từ 600 – 700oC và giảm khi nhiệt độ nhiệt phân tăng đến 800oC. Hiệu suất đường khử đạt cao nhất ở nhiệt độ 700oC. Hiệu suất tạo thành đường khử từ quá trình thủy phân phụ thuộc chủ yếu vào hai yếu tố: (1) diện tích bề mặt riêng đóng vai trò hấp phụ một phần cellulose bằng lực Van der waals đến gần các vị trí tâm hoạt tính của xúc tác. (2) Độ acid tổng của các nhóm chức bề mặt đóng vai trò tâm hoạt tính để cắt đứt các liên kết glucosidic [2, 3]. Hiệu suất đường khử của CHhydroc- 700 và CChydroc-700 đạt cao nhất khoảng > 80%, có thể do có diện tích bề mặt riêng

(CHhydroc-700 đạt 703,9 m2/g, CChydroc-700 đạt 741,1 m2/g) và độ acid tổng

(CHhydroc-700 đạt 1,957 mmol/g, CChydroc-700 đạt 1,989 mmol/g) đều lớn đáng kể. Hiệu suất đường khử của CHhydroc-600 và CChydroc-600 đạt thấp khoảng 68,82%, có thể do diện tích bề mặt riêng thấp (CHhydroc-600 đạt 386,6 m2/g, CChydroc-600 đạt

390,1 m2/g) mặc dù có độ acid tổng cao nhất (CHhydroc-600 đạt 1,957 mmol/g,

CChydroc-600 đạt 1,989 mmol/g). Khi nhiệt độ nhiệt phân tăng lên đến 800oC thì hiệu suất tạo thành đường khử của CHhydroc-800 và CChydroc-800 đạt thấp 60%, có thể do độ acid tổng bề mặt của vật liệu giảm nhiều (CHhydroc-800 đạt 1,486 mmol/g, CChydroc-800 đạt 1,424 mmol/g), mặc dù diện tích bề mặt riêng tăng cao (CHhydro-

800 đạt 862,2 m2/g, CChydro-800 đạt 965,0 m2/g). Do nhiệt độ nhiệt phân có ảnh

hưởng đáng kể đến lượng nhóm chức bề mặt trên vật liệu (p < 0,05). Sự giảm độ acid tổng của than khi tăng nhiệt độ nhiệt phân có thể là do sự phân hủy nhóm chức bề mặt trên CHhydro và CChydro. Định lượng các nhóm chức oxy được trình bày trong Bảng 3.3 và khẳng định qua phổ FTIR trên Hình 3.9.

(a)

(i)

2924

3427

-OH

1706

C=O

C-O-C

C-H

(ii)

C-O

1038

(iii)

C=C 1382

3426

(i) CHhydro-600

(ii) CHhydro-700

(iii) CHhydro-800

1585

1020

(b)

(i)

2923

1706

C-H

-OH

(ii) C=O

(iii)

1027

C-O-C C-O

C=C

1382

3611

3416

(i) CChydro-600 1579

(ii) CChydro-700

(iii) CC

1113

hydro

-800

4000 3500 3000 2500 2000 1500 1000 500

Böôùc soùng (cm-1)

4000 3500 3000 2500 2000 1500 1000 500

Böôùc soùng (cm-1)

Hình 3.9. Phổ FTIR của mẫu Hydrochar hoạt hóa thủy nhiệt (CHhydro và CChydro) bị nhiệt phân ở nhiệt độ 600, 700, 800oC.

Bảng 3.3. Hàm lượng nhóm chức bề mặt trên mẫu Hydrochar hoạt hóa thủy nhiệt (CHhydro và CChydro) bị nhiệt phân ở nhiệt độ 600, 700, 800oC.

Nhóm chức chứa oxy (mmol/g) | Độ acid tổng | Độ lệch chuẩn | |||

Nhóm acid carboxylic | Nhóm lactone | Nhóm phenolic | |||

HydrocharCH | 0,064 | 0,097 | 0,307 | 0,468 | ± 0,008 |

HydrocharCC | 0,052 | 0,094 | 0,232 | 0,378 | ± 0,010 |

CHhydro- 600 | 0,896 | 0,443 | 0,618 | 1,989 | ± 0,009 |

Có thể bạn quan tâm!

-

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 8

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 8 -

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 9

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 9 -

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 10

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 10 -

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 12

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 12 -

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 13

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 13 -

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 14

Nghiên cứu than hóa phụ phẩm nông nghiệp vỏ hạt cà phê, lõi bắp bằng phương pháp carbon hóa thủy nhiệt, ứng dụng làm vật liệu hấp phụ và xúc tác - 14

Xem toàn bộ 180 trang tài liệu này.

Nhóm chức chứa oxy (mmol/g) | Độ acid tổng | Độ lệch chuẩn | |||

Nhóm acid carboxylic | Nhóm lactone | Nhóm phenolic | |||

CHhydro- 700 | 0,871 | 0,417 | 0,593 | 1,881 | ± 0,011 |

CHhydro- 800 | 0,178 | 0,588 | 0,723 | 1,489 | ± 0,008 |

CChydro- 600 | 0,863 | 0,467 | 0,656 | 1,986 | ± 0,013 |

CChydro- 700 | 0,869 | 0,469 | 0,559 | 1,897 | ± 0,014 |

CChydro- 800 | 0,150 | 0,581 | 0,693 | 1,424 | ± 0,007 |

Ảnh hưởng của thời gian nhiệt phân

Thời gian nhiệt phân có ảnh hưởng đáng kể đến lượng nhóm chức, hiệu suất hấp phụ MB, hiệu suất tạo thành đường khử từ phản ứng thủy phân cellulose của CHhydro và CChydro được trình bày trong Hình 3.10.

(%)

140

Hiệu suất hấp phụ MB

120

100

80

60

40

20

0

2.4

(a)

a

a a

a

b b

d c dc

bc b

c

a a

2.0

1.6

1.2

0.8

0.4

0.0

-0.4

-0.8

-1.2

140

Độ acid tổng (mmol/g)

Hiệu suất đường khử (%)

120

100

80

60

40

20

0

2.4

(b)

a a

d d

d d

c

b b

c

a a

b b

c c

Độ acid tổng (mmol/g)

2.0

1.6

1.2

0.8

0.4

0.0

-0.4

-0.8

-1.2

0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5

Thời gian nhiệt phân (giờ)

0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5

Thời gian nhiệt phân (giờ)

Chú thích:

Hấp phụ MB CHhydro Hấp phụ MB CChydro

Độ acid tổng CHhydro Độ acid tổng CChydro

Hình 3.10. Ảnh hưởng của thời gian nhiệt phân đến: (a) hiệu suất hấp phụ MB, (b) hiệu suất đường khử và độ acid tổng trên CHhydro và CChydro; các thông số a,b,c chỉ sự khác biệt có ý nghĩa thống kê với độ tin cậy 95% kiểm định Tukey HSD.

Kết quả trên Hình 3.10 a cho thấy: (1) hiệu suất hấp phụ MB của CHhydro và CChydro tăng đáng kể khi thời gian nhiệt phân tăng từ 0,5 – 3 giờ; (2) hiệu suất tạo thành đường khử và độ acid tổng của vật liệu tăng khi thời gian tăng từ 0,5 – 2 giờ và bắt đầu giảm khi thời gian tiếp tục tăng lên đến 3 giờ (p < 0,05). Cụ thể: thời gian nhiệt phân tăng từ 0,5 – 2 giờ, hiệu suất hấp phụ MB tăng nhanh CHhydro từ 61,51 – 98,85%, CChydro từ 63,79 – 98,50 %. Hiệu suất tạo thành đường khử cũng tăng nhanh CHhydro từ 45,57 – 81,33%, CChydro từ 43,84 – 80,95%. Do khi tăng thời gian nhiệt phân thì tác nhân KOH là chất kiềm mạnh có thể kết hợp với nguyên tố

carbon để hình thành nên các khí hydro, CO, CO2 từ đó hình thành lỗ xốp và các phân tử hemicellulose, lignin và cellulose bị cắt mạch hình thành các nhóm chức chứá oxy trên bề mặt vật liệu [23]. Do đó, độ acid tổng của các nhóm chức bề mặt trên Hydrochar hoạt hóa thủy nhiệt tăng (CHhydro tăng 0,640 – 1,830 mmol/g, CChydro tăng 0,530 – 1,790 mmol/g). Tuy nhiên, thời gian nhiệt phân tăng đến 3 giờ thì độ acid tổng của vật liệu giảm có thể là do sự phân hủy nhóm chức bề mặt trên CHhydro và CChydro, độ chênh lệch của độ acid tổng khi thời gian nhiệt phân thay đổi từ 2 – 3 giờ trong khoảng (0,20 – 0,21 mmol/g). Do đó, hiệu suất hấp phụ MB giảm nhẹ, độ chênh lệch trong khoảng (0,29 – 1,24%). Hiệu suất tạo thành đường khử cũng giảm, độ chênh lệch trong khoảng (7,40 – 10,82%). Do đó, thời gian nhiệt phân 2 giờ là thời gian thích hợp để điều chế vật liệu vừa có khả năng hấp phụ MB và xúc tác cho phản ứng thủy phân cellulose thành glucose hiệu quả.

Tóm lại, nhiệt độ và thời gian nhiệt phân ở điều kiện nhiệt độ 700oC và thời

gian 2 giờ là thích hợp để điều chế vật liệu hấp phụ MB và vật liệu xúc tác cho phản ứng thủy phân cellulose. Kết quả hoàn toàn phù hợp với nghiên cứu khác đã công bố về việc tạo ra than hoạt tính K26 ở nhiệt độ 700oC [2]. Dựa vào kết quả thu được, luận án sẽ sử dụng nhiệt độ và thời gian nhiệt phân lần lượt là 700oC và 2 giờ cho các nghiên cứu tiếp theo.

3.2.2. Điều chế Hydrochar hoạt hóa thủy nhiệt (CHhydro và CChydro)

3.2.2.1. Ảnh hưởng của nồng độ dung dịch KOH thủy nhiệt

Thí nghiệm ảnh hưởng nồng độ KOH thủy nhiệt đến Hydrochar hoạt hóa thủy nhiệt thực hiện tại các điều kiện: nồng độ KOH thay đổi lần lượt là 0,1, 0,25, 0,5, 1, 2 mol/L, cố định nhiệt độ thủy nhiệt 130oC, thời gian lưu 2 giờ được tham khảo từ tài liệu [116]. Hydrochar hoạt hóa thủy nhiệt được đánh giá dựa trên độ acid tổng, hiệu suất hấp phụ MB và hiệu suất tạo thành đường khử từ phản ứng thủy phân cellulose của than.

Nồng độ KOH có ảnh hưởng đến lượng nhóm chức bề mặt, hiệu suất hấp phụ MB và hiệu suất tạo thành đường khử của CHhydro, CChydro trình bày trong Hình 3.11.