màu

(3) Đánh giá tính năng kỵ nước của gỗ Bồ đề phủ ZnO

(4) Đánh giá tính năng chịu UV của gỗ Bồ đề phủ ZnO thông qua độ bền

(5) Đánh giá khả năng tự làm sạch bề mặt của gỗ Bồ đề phủ ZnO

2.3.2. Nghiên cứu tối ưu hóa điều kiện xử lý a xít stearic cho màng ZnO trên gỗ Bồ đề

(1) Nghiên cứu ảnh hưởng của điều kiện xử lý đến tính năng kỵ nước và chịu ẩm của gỗ Bồ đề phủ ZnO

(2) Nghiên cứu xây dựng mô hình quan hệ giữa điều kiện xử lý với tính năng siêu kỵ nước và chịu ẩm của gỗ Bồ đề phủ ZnO

(3) Xác định điều kiện xử lý phù hợp nhất để đạt được tính năng siêu kỵ nước cho gỗ Bồ đề phủ ZnO

2.3.3. Nghiên cứu nâng cao khả năng duy trì tính năng siêu kỵ nước của gỗ Bồ đề bằng phương pháp phủ kết hợp epoxy và ZnO

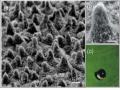

(1) Phân tích cấu trúc hiển vi của lớp phủ epoxy kết hợp ZnO trên gỗ Bồ

đề Bồ đề

(2) Phân tích cấu trúc tinh thể của lớp phủ epoxy kết hợp ZnO trên gỗ

(3) Đánh giá tính năng kỵ nước của gỗ Bồ đề phủ epoxy kết hợp ZnO

(4) Đánh giá tính năng chịu UV của gỗ Bồ đề phủ epoxy kết hợp ZnO

thông qua độ bền màu

2.4. Phương pháp nghiên cứu

2.4.1. Phương pháp lý thuyết

Phân tích cơ sở lý thuyết liên quan đến nghiên cứu của luận án. Kế thừa kết quả của nghiên cứu đã công bố để lựa chọn các thông số thí nghiệm cố định như đã nêu trong phần phạm vi nghiên cứu.

Áp dụng phương pháp quy hoạch thực nghiệm đa yếu tố để lập kế hoạch thực nghiệm nghiên cứu tối ưu hóa điều kiện xử lý a xít stearic cho màng ZnO trên gỗ Bồ đề.

2.4.2. Phương pháp thực nghiệm

2.4.2.1. Nghiên cứu khả năng phủ ZnO để nâng cao tính kỵ nước và chịu UV cho gỗ Bồ đề

Trong nội dung này, luận án tiến hành thực nghiệm với cách tiếp cận sau:

- Bước 1: Tạo lớp phủ chứa Zn2+ lên mẫu gỗ

- Bước 2: Xử lý thủy nhiệt để tạo ra cấu trúc thứ bậc chứa tinh thể ZnO trong lớp phủ

- Bước 3: Xử lý giảm năng lượng bề mặt lớp phủ ZnO

- Bước 4: Đánh giá đặc tính bề mặt của gỗ Bồ đề đã phủ ZnO.

(1) Tạo lớp phủ chứa Zn2+ lên mẫu gỗ Bồ đề

- Bước 1: Chuẩn bị mẫu gỗ, sau đó sấy mẫu đến khô kiệt.

- Bước 2: Pha Sol ZnO bằng cách cho 24,4g Kẽm acetate (ZnAc.2H2O) vào 200 ml ethanol, khuấy liên tục trong 30 phút bằng máy khuấy từ gia nhiệt, nhiệt độ phản ứng 60 oC. Sau đó cho 11,25g Triethenamine (TEA), tiếp tục khuấy cho đến khi thu được dung dịch trong suốt.

- Bước 3: Ngâm mẫu gỗ vào dung dịch ở Bước 1 trong 30 phút, sau đó sấy ở nhiệt độ 60 oC trong 30 phút (thực hiện bước này 5 lần để được lớp phủ chứa Zn2+ đồng đều trên gỗ).

(2) Xử lý thủy nhiệt tạo cấu trúc micro/nano cho lớp ZnO trên gỗ Bồ đề

- Bước 1: Chuẩn bị dung dịch thủy nhiệt bằng cách hòa tan 0,5625g Zn(NO3)2.6H2O và 0,2668g HMTA vào 40 ml nước tinh khiết (0,002 mol mỗi chất), khuấy dung dịch trong 30 phút.

- Bước 2 : Xử lý thủy nhiệt mẫu trong dung dịch thu được ở Bước 1, nhiệt độ 80 oC, thời gian 5 giờ, sau đó sấy mẫu ở nhiệt độ 60 oC, 1 giờ.

(3) Xử lý giảm năng lượng bề mặt lớp phủ ZnO trên gỗ

- Bước 1: Chuẩn bị mẫu gồm mẫu gỗ Bồ đề không phủ và đã phủ ZnO.

- Bước 2: Ngâm mẫu ở Bước 1 vào dung dịch a xít stearic nồng độ 1,5% trong 2 giờ.

- Bước 3: Sấy mẫu ở 60 oC trong 3 giờ.

2.4.2.2. Nghiên cứu tối ưu hóa điều kiện xử lý a xít stearic cho màng ZnO trên gỗ Bồ đề

Trong nội dung này, mới mục đích xác định thông số xử lý a xít stearic tối ưu cho gỗ Bồ đề đã phủ ZnO, luận án đã tiến hành thực hiện theo phương pháp như sau:

- Bước 1: Tạo ra các mẫu gỗ Bồ đề được phủ lớp tinh thể ZnO có cấu trúc thứ bậc theo phương pháp thực hiện ở Bước 1 và Bước 2 trong nội dung 2.4.2.1.

- Bước 2: Thực nghiệm theo Quy hoạch đa yếu tố với thông số đầu vào là nồng độ a xít stearic và thời gian ngâm mẫu trong a xít stearic.

- Bước 3: Xử lý giảm năng lượng bề mặt lớp phủ ZnO trên gỗ

- Bước 4: Xác định thông số tối ưu điều kiện xử lý a xít stearic cho gỗ Bồ đề đã phủ ZnO với hàm mục tiêu là tính siêu kỵ nước và chịu ẩm của gỗ.

(1) Tạo ra các mẫu gỗ Bồ đề được phủ lớp tinh thể ZnO có cấu trúc thứ bậc

Các bước thực hiện tương tự mục (1) và (2) trong mục 2.4.2.1.

(2) Quy hoạch thực nghiệm đa yếu tố

Mục đích của nghiên cứu thực nghiệm đa yếu tố trong luận án là xác định ảnh hưởng đồng thời của các yếu tố đầu vào là nồng độ dung dịch a xít stearic và thời gian xử lý mẫu đến các chỉ tiêu chất lượng của gỗ Bồ để phủ ZnO, đồng thời lập mô hình quan hệ và giải bài toán tối ưu để xác định thông số công nghệ xử lý.

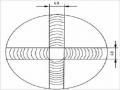

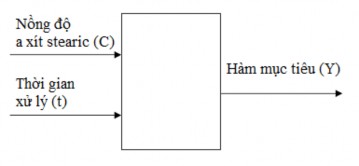

Mô hình bài toán thực nghiệm đa yếu tố được mô tả tóm tắt qua hình sau:

Hình 2.3. Mô hình bài toán thực nghiệm đa yếu tố trong nghiên cứu

Trong luận án, căn cứ vào các tài liệu tham khảo đã chọn mô hình tương quan trong thực nghiệm đa yếu tố cho nghiên cứu là mô hình bậc 2. Ma trận thực nghiệm theo mô hình quy hoạch thực nghiệm bậc 2 như sau:

Bảng 2.1. Các mức thay đổi của thông số đầu vào

Ký hiệu | Giá trị | |||||

-α | -1 | 0 | +1 | +α | ||

Nồng độ dung dịch STA (%) | X1 | 0,8 | 1,0 | 1,5 | 2,0 | 2,2 |

Thời gian ngâm (phút) | X2 | 95 | 120 | 180 | 240 | 265 |

Có thể bạn quan tâm!

-

Công Nghệ Và Vật Liệu Nano Trong Cải Thiện Chất Lượng Gỗ

Công Nghệ Và Vật Liệu Nano Trong Cải Thiện Chất Lượng Gỗ -

Các Nghiên Cứu Xử Lý Tạo Lớp Phủ Micro/nano Vô Cơ Trên Bề Mặt Gỗ

Các Nghiên Cứu Xử Lý Tạo Lớp Phủ Micro/nano Vô Cơ Trên Bề Mặt Gỗ -

Sơ Đồ Phương Pháp Tiếp Cận Nghiên Cứu Của Luận Án

Sơ Đồ Phương Pháp Tiếp Cận Nghiên Cứu Của Luận Án -

Cấu Tạo Hóa Học Của Xenlulo Và Các Sản Phẩm Thủy Phân Xenlulo Đã Qua Metyl Hóa

Cấu Tạo Hóa Học Của Xenlulo Và Các Sản Phẩm Thủy Phân Xenlulo Đã Qua Metyl Hóa -

Một Số Loại Vật Liệu Nano Và Các Lĩnh Vực Sử Dụng

Một Số Loại Vật Liệu Nano Và Các Lĩnh Vực Sử Dụng -

Khả Năng Phủ Zno Để Nâng Cao Tính Kỵ Nước Và Chịu Uv Cho Gỗ Bồ Đề

Khả Năng Phủ Zno Để Nâng Cao Tính Kỵ Nước Và Chịu Uv Cho Gỗ Bồ Đề

Xem toàn bộ 174 trang tài liệu này.

Thông số thí nghiệm trong bảng 2.1 được xác định thông qua áp dụng phương pháp phương pháp bề mặt đáp ứng (Response Surface Methodology – RSM) với cách bố trí phức hợp tâm (Central Composite Design - CCD).

Khi áp dụng phần mềm Design Expert để lập kế hoạch thí nghiệm đa yếu tố, các thông số sẽ được tính toán tự động. Ma trận thí nghiệm như bảng 2.2.

Bảng 2.2. Ma trận thí nghiệm đa yếu tố biến tính nhiệt cho gỗ

C (%) | t (phút) | WCA (độ) | MEE (%) | WRE (%) | |

1 | 1,5 | 180 | |||

2 | 1,5 | 265 | |||

3 | 1,0 | 240 | |||

4 | 1,5 | 180 |

1,0 | 120 | ||||

6 | 2,2 | 180 | |||

7 | 1,5 | 180 | |||

8 | 1,5 | 180 | |||

9 | 0,8 | 180 | |||

10 | 2,0 | 240 | |||

11 | 1,5 | 95 | |||

12 | 1,5 | 180 | |||

13 | 2,0 | 120 |

Căn cứ tính toán các để lập ma trận thí nghiệm như sau: Với yếu tố đầu vào là k = 2 thì:

+ Cánh tay đòn α = 2k/4 = 1,414

+ Số nghiệm thức được tính theo công thức: 2k + 2k + n và với số lần lặp ở nghiệm thức tâm là 5 thì số đơn vị thí nghiệm là: N = 2k + 2k + 5 = 13

Trong đó: k – Số yếu tố khảo sát (k = 2);

2k – Số nghiệm thức kết hợp đa yếu tố;

2k – Số nghiệm thức “sao” (hay còn gọi là nghiệm thức trục). Nghiệm thức “sao” có (k – 1) yếu tố là giá trị tâm

n – Số lần lặp tại tâm (n = 5), nghiệm thức tâm là nghiệm thức mà tại đó tất cả các yếu tố đều ở mức tâm.

Phương trình hồi quy có dạng:

Y = bo + b1X1 + b2X2 + b12X1X2 + b11X12 + b22X22

Trong đó: Y là các hàm mục tiêu; bo là hằng số; b1, b2 là các hệ số tuyến tính; b11, b22 là các hệ số bình phương, b12 là hệ số tương tác; X1, X2 là các biến khảo sát.

(3) Xử lý giảm năng lượng bề mặt lớp phủ ZnO trên gỗ

Các bước thực hiện tương tự mục (3) trong mục 2.4.2.1, nhưng thông số xử lý theo bảng quy hoạch thực nghiệm (Bảng 2.1).

(4) Lập mô hình và xác định điều kiện xử lý tối ưu

Áp dụng phần mềm Design expert 11.0 để xử lý số liệu thí nghiệm và lập các phương trình tương quan, đồng thời giải bài toán tối ưu.

2.4.2.3. Nghiên cứu nâng cao khả năng duy trì tính năng siêu kỵ nước của gỗ Bồ đề bằng phương pháp phủ kết hợp epoxy và ZnO

Bản thân ZnO phủ lên gỗ theo phương pháp nhúng và xử lý thủy nhiệt có thể tạo ra liên kết hydro giữa ZnO với gỗ, tuy nhiên, theo nhiều nghiên cứu đã chỉ ra, mối liên kết này tương đối yếu, dẫn đến khả năng duy trì tính siêu kỵ nước khi có tác động cơ học từ bên ngoài rất kém. Đa số tính năng bị mất đi khi có những tiếp xúc với một ngoại lực nhất định. Vì vậy, trong nội dung này, luận án tiến hành sử dụng một loại hợp chất polyme thể là epoxy để làm cầu nối giữa gỗ và ZnO. Để thực hiện nội dung này, luận án tiến hành các bước sau:

- Chế tạo hạt ZnO kích thước micro/nano

- Xử lý để tạo tính kỵ nước cho hạt ZnO kích thước micro/nano

- Phun phủ tạo ra lớp phủ kết hợp epoxy và ZnO siêu kỵ nước

- Đánh giá tính siêu kỵ nước và chịu UV của lớp phủ

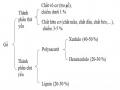

(1) Chế tạo hạt ZnO kích thước micro/nano

Quy trình cơ bản được sử dụng để tạo hạt nano/micro ZnO dựa trên phương pháp của tài liệu số [82] với một vài thay đổi.

Đầu tiên, chuẩn bị dung dịch đẳng mol (0,05 M) của kẽm nitrat hexahydrat (Zn(NO3)2 · 6H2O) và HMTA. Tiếp theo, cho dung dịch đã chuẩn bị vào Autoclave bằng thép không rỉ có lót Teflon, sau đó xử lý nhiệt ở 90° C trong 4 giờ.

Tiếp theo, tách kết tủa trắng (ZnO) trong Autoclave ra khỏi dung dịch bằng phương pháp ly tâm ở tốc độ 2000 vòng/phút trong 15 phút.

Kết tủa được rửa bằng nước khử ion nhiều lần cho đến khi pH của nước rửa bằng 7. Cuối cùng sấy khô kết tủa ở 103 °C trong 20 giờ thu được hạt ZnO kích thước micro/nano.

(2) Xử lý kỵ nước/siêu kỵ nước cho ZnO kích thước micro/nano

- Pha dung dịch a xít stearic với nồng độ đã chọn.

- Phân tán hạt nano ZnO vào acetone theo tỉ lệ ZnO : STA : Acetone là 1

: 0,1 : 10 bằng sóng siêu âm trong 10 phút để được dung dịch phân tán ZnO siêu kỵ nước [65].

(3) Phun tạo lớp phủ epoxy kết hợp ZnO trên gỗ Bồ đề

Các bước thực hiện như sau:

Bước 1: Pha dung dịch epoxy với nồng độ 50% bằng cách trộn thành phần A và thành phần B của Epoxy #3021 vào axeton.

Bước 2: Dùng súng phun thông thường tiến hành phun dung dịch epoxy lên bề mặt gỗ với thông số đã xác định trước.

Bước 3: Để bề mặt gỗ đã phun epoxy khô tự nhiên trong không khí, thời gian để khô 20 phút.

Bước 4: Phun hỗn hợp ZnO siêu kỵ nước phân tán trong axeton theo phương pháp trong mục (2) lên bề mặt gỗ thu được ở Bước 3.

Bước 5: Lặp lại 3 lần đối với Bước 3 và Bước 4 để được lớp phủ đồng

đều.

2.4.3. Kiểm tra tính chất và phân tích số liệu

(1) Kiểm tra góc tiếp xúc giọt nước lên bề mặt gỗ

+ Kích thước mẫu: 5 х 20 х 50 mm

+ Dung lượng mẫu: 10 mẫu/chế độ

+ Dụng cụ: xi lanh mini sao cho có thể tạo ra giọt nước với thể tích 5µL (micro lít)

+ Kính hiển vi soi nổi kết nối máy tính

+ Phần mềm ImageJ với plugin Low Bond Axisymmetric Drop Shape Analysis (LB-ADSA).

+ Phương pháp đo:

Bước 1: Chụp ảnh giọt nước trên bề mặt mẫu sau khi tiếp xúc 60 giây. Bước 2: Sử dụng phần mềm ImageJ để đo góc tiếp xúc trên ảnh chụp

được.

(2) Kiểm tra hiệu quả chịu ẩm của gỗ Kích thước mẫu: 5 х 20 х 50 mm Dung lượng mẫu: 10 mẫu/chế độ

Hiệu quả cách ẩm được tính dựa trên cơ sở sự thay đổi khối lượng của mẫu đối chứng và mẫu phủ ZnO sau khi để trong môi trường ẩm.

Mẫu đối chứng và mẫu đã phủ được sấy khô kiệt ở nhiệt độ 103±2 oC rồi được cân để xác định khối lượng ban đầu, sau đó mẫu được được đặt trong môi trường nhiệt độ 20 oC, độ ẩm 65 % trong 30 ngày. Hiệu quả cách ẩm được xác định theo công thức:

MEE (%) = [(MA2-MA1)/MA2] x 100

Trong đó: MA1 và MA2 lần lượt là tỉ lệ hút ẩm của mẫu gỗ phủ và mẫu gỗ đối chứng. Tỉ lệ hút ẩm (MA) được xác định theo công thức:

MA (%) = [(W2-W1)/W1] x 100

Trong đó: W2 và W1 lần lượt là khối lượng của mẫu gỗ sau khi thử hút ẩm và mẫu gỗ được sấy khô kiệt ở nhiệt độ 103±2 oC.

(3) Kiểm tra độ hút nước của gỗ

+ Kích thước mẫu: 5 х 20 х 50 mm

+ Dung lượng mẫu: 10 mẫu/chế độ

+ Phương pháp xác định độ hút nước: Đầu tiên mẫu đối chứng và mẫu phủ được sấy đến khô kiệt, sau đó ngâm trong nước cất ở nhiệt độ môi trường trong thời gian 30 ngày. Trong quá trình ngâm sẽ xác định độ hút nước của mẫu