Thành phần chính thứ ba là thành phần sắc tố là các bột màu không hòa tan. Bột này tạo cho sơn có những màu theo yêu cầu, những tính chất khác và khả năng chống gỉ.

Sắc tố này có thể là các bột kim loại như bột nhôm, kẽm. Ngoài sắc tố ra đôi khi còn dùng mực, loại này rẻ tiền hơn. Nói chung là các chất này rất thích hợp cho việc xửa đổi các tính chất công nghệ của chất sơn.

Loại sơn trong suốt không chứa chất màu hoặc các loại mực được gọi là sơn bóng hoặc vecni. Nó là dung dịch của chất tạo màng trong các chất hòa tan hữu cơ. Sơn có thể chia làm hai loại:

- Loại sơn sắc tố tức là sơn có màu (bao gồm một số khá lớn sắc tố).

- Loại sơn phủ dùng với mục đích chính là quét lên lưosp sơn trên đỉnh ,có tác dụng làm tăng hình thức bên ngoài và khả năng chống cháy.

1.Các loại vật liệu sơn .

a. vật liệu sơn dầu .

Thành phần chủ yếu là dầu thực vật, thông thường là dầu lanh hoặc dầu gỗ, loại dầu này phủ một lớp mỏng để gây phản ứng với ôxy của không khí tạo thành một màng cứng. Thực chất của nó là phủ lên một lớ p polymer.

Để làm tăng nhanh quá trình khô của lớp dầu ,người ta cho thêm vào 0,1% chát sấy khô, chất nà y có tác dụng như chất xúc tác. Chất sấy khô bao gồm có xà phòng , muối của các loại axit béo và axit của kim loại (chủ yếu là chì, côban, mangan).

Dầu được sấy khô cùng với một số chất phụ cho thêm gọi là dầu gai. Dầu gai được quét thành các lớp mỏng và sấy khô trong một ngày. Màu của dầu gai được sản xuất theo các chất sắc tố và không chứa thành phần dễ bay hơi. Người ta thường sủ dụng các loại dầu có màu để quét sơn cơ sở trên thép vì nó có chứa các chất sắc tố chống gỉ.

Có thể bạn quan tâm!

-

Sự Mòn Của Kim Loại Do Tác Dung Của Môi Trường Các Dòng Chảy

Sự Mòn Của Kim Loại Do Tác Dung Của Môi Trường Các Dòng Chảy -

Hàn đắp và phun phủ - 14

Hàn đắp và phun phủ - 14 -

Khái Ni Ệm Chung Về Bảo Vệ Chống Gỉ

Khái Ni Ệm Chung Về Bảo Vệ Chống Gỉ -

Hàn đắp và phun phủ - 17

Hàn đắp và phun phủ - 17

Xem toàn bộ 143 trang tài liệu này.

b. Vật liệu xenlulô.

Thành phần chủ yếu của nó là nitroxenlulô được hòa tan trong chất thích ứng như êtylen, axêtôn, vv….Các chất này thường có tính tự sấy khô nhanh (khoảng 30-60 phút). Bởi vậy loại này rất thích ứng với việc phủ các lớp sơn bằng phun với các đầu phun (pistole).

c. Vật liệu sơn tổng hợp .

Đây là loại sơn chứa đựng các ưu đ iểm của loại sơn dầu và xenlulô , đồng thời khử các nhược điểm của các loại sơn trên. Phần chính để tạ ra màng của loại này là các loại nhựa tổng hợp.

Loại sơn từ vật liệu mang tính kiềm là loại có khả năng tốt nhất đối với các ảnh hưởng của thời tiết, đặc biệt ở điều kiện nhiệt độ (độ ẩm cao, nhiệt độ cao và có sự thay đổi điều kiện một cách khác thường). Các loại sơn tổng hợp này phần lớn được phủ bằng cách

phun và ngâm…. Có thể để khô trong không khí với nhiệt độ bình thường. Bằng cách tăng

nhiệt độ thì sấy khô sẽ tăng nhanh.

2. Các phương pháp sơn

Có nhiều cách sơn, sơn bằng chổi lông là phương pháp cũ nhất và là kỹ thuật cơ sở. Nhược điểm là mất nhiều công lao động. Sơn bằng bút lông thích hợp cho các chi tiết phức tạp hoặc ở các vị trí gặp nhiều khó khăn mà bút lông thích ứng mới quét được. Hiện nay khi sơn các kết cấu, cầu,…sơn bằng chổi lông vẫn đóng một vai trò quan trọng.

Phun sơn là dùng khí nén thổi vào dòng sơn làm phân tán thành các giọt sơn nhỏ nén lên vật và như vậy trên bề mặt sẽ tạo ra một lớp sơn liên kết. Phun sơn được tiến hành bằng các đầu phun.Vật liệu sơn được đưa và đầu phun bằng ống dẫn từ thúng sơn. Ở đấy có áp lực bằng 4atm.

Phun sơn có công suất cao hơn là quét sơn vì có thể sơn rất nhanh , nhưng mất mát về sơn cũng nhiều -có thể lên đến 40%. Để giảm sự mất mát sơn có thể sử dụng phun bằng từ trường điện (gọi là sơn tĩnh điện) hoặc sơn bằng vật liệu sơn nóng. Ngoài ra nó còn dùng phương pháp ngâm. Ngâm là phương pháp thấm ướt, phương pháp này tiết kiệm và đơn giản nhất không đòi hỏi công nhân có trình độ cao vào có thể dễ dàng tự động hóa được.

Ở Việt Nam hiện nay đã dùng phổ biến công nghệ sơn tĩnh điện cho các sản phẩm.

3. Sấy khô sơn

Có nhiều cách sây khô sơn, có thể sấy khô sơn trng không khí ở nhiệt độ thường trong phòng, nhược điểm của cách này là thời gian dài, đòi hỏi phải có một không gian lớn (ví dụ như sơn dầu)

Để đẩy nhanh việc sấy khô, trong sản xuất hàng loạt có nhiều cách sấy khác nhau. Sấy ở nhiệt độ cao hơn 1500C gọi là nung . Loại này dùng cho một số loại sơn.

Sấy trong các lò sấy: không khí được nung nóng từ các loại vật liệu lò sau đó nhiệt sẽ truyền sang vật đã được sơn. Thường sủ dụng các loại lò buồng hoặc tunen. Trong khi sấy không khí nóng di chuyển xung quanh, để nhiệt độ ở mọi chỗ như nhau và nhiệt truyền vào vật được sơn nhanh hơn. Phần không khí nóng trong lò sẽ chứa các sản phẩm của sơn bốc hơi ra (như hơi của các chất hòa tan), do đó nhất thiết phải có hệ thống hút để đảm bảo quá trình sấy kông bị trỏ ngại và không xảy ra tai nạn nổ.

Sấy bằng bức xạ nhiệt, ở đây nhiệt được đưa đến bằng bức xạ nhiệt của tia hồng

ngoại với chiều dài sóng hơn 0,75 micromet. Sự bức xạ nhiệt không nhìn thấy này được

thâm nhập và các chi tiết được sơn từ lớp cơ sở đầu tiên đến lớp cuối cùng.

Ưu điểm của phương pháp này là cả hơi của các chất dung môi có thể xuất hiện trên bền mặt và có thế sấy đến khi hoàn thiệ n. Phương pháp này năng suất cao hơn một vài lầ n so với phương pháp sấy trong lò (ở phương pháp này lớp sơn bị sấy từ bề mặt vào).

2.4.1.3 Bảo vệ bằng lớp phủ kim loại

Phương pháp bảo vệ thép cacbon và các kim loại màu khỏi gỉ thường dùng là lớp phủ kim loại hoặc phi kim, các lớp này có đặc điểm bền vững cao hơn kim loại chính ở trong môi trường gỉ.

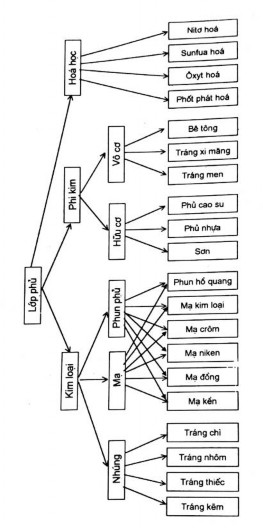

Lớp phủ bảo vệ có thể phân loại như trên sơ đồ hình 2.11.

Ở đây sẽ xét một số lớp bảo vệ bằng các phương pháp sau:

+ Tráng kim loại bằng cách nhúng.

Nhúng chùm chi tiết vào kim loại nóng chảy gị là tráng, nó là một phương pháp cũ nhất để bảo vệ kim loại chống gỉ. Bằng cách này sẽ thu được các lớp bảo vệ thông thường là kẽm, thiếc, chì. Phương pháp này thường sử dụng trong các nhà máy luyện kim. Những vật định cho tráng kẽm phải được chuẩn bị sạch bằng dung dịch axit lưu huỳnh và được trun g hòa bằng nước nóng hoặc lạnh.

Quá trình tiến hành tráng kẽm thường ở trạng thái ướt (phương pháp cũ) hoặc trạng thái khô (phương pháp mới), các phương pháp này đều có thể tiến hành bằng tay hoặ c bằng máy.

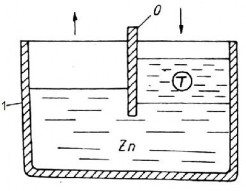

Tráng kẽm bằng tay trong trạng thái ướt được biểu thị trên hình 2.12.

Kẽm lỏng (Zn) được chứa trong bể thép (1), bể này có vách ngăn được chế tạo bằng thép tấm, ở phía phải của bể được phủ lớp chất trợ dung T. Chất trợ dung này là hỗn hợp của clorua kẽm (ZnCl) và clorua amoniac, vật sẽ được nhúng vào bể ướt (không sấy) qua chất trợ dung. Dưới tác dụng của chất trợ dung bề mặt của vật được

làm sạch hoàn toàn. Hình 2.12. Tráng kẽm bằng tay

Nhiệt độ trong bể khoảng 4500C. Vật được ngâm trong m ột thời gian ngắn để kẽm dính lên hết bề mặt của vật, sau đó vật được lấy ra ở phía bên trái (không có chất trợ dung). Vật lấy ra được làm sạch kim loại thừa, sau đó được làm nguội.

Hình 2.11. Phân loại lớp phủ

Sự hình thành lớp phủ kẽm khi ngâm là do các nguyên tử kẽm xuất hiện trong bể ngâm, chúng khuếch tán vào mạng sắt nền của vật và tác dụng hóa học với nhau tạo lớp kim loại sắt và kẽm, điều đó có nghĩa là lớp hợp kim này với lớp kẽm sẽ được liên kết kim loại với nhau.

Nhưng lớp hợp kim trung gian này rất dòn cho nên phải rất mỏng, thời gian ngâm không được dài so với yêu cầu. Khi tráng kẽm bằng phương pháp ướt, kẽm sẽ tác dụng với thành của bể thép, do đó bể chóng bị phá hủy. Phương pháp tráng kẽm ở trạng thái khô sẽ khắc phục được các thiếu sót c ủa phương pháp tráng kẽm ướt và thu được kết quả về kỹ thuật và kinh tế cao hơn.

Nguyên lý chung là vật cần tráng được đưa vào bể tráng . Bể kẽm ở đây không phủ chất trợ dung mà có chất phụ, khoảng 0,2% Al. Tác dụng của nhôm là làm chậm sự khuyếch tán những nguyên tử kẽm vào mạng của sắt. Bởi vậy tính dòn của lớp trung gian sẽ nhỏ, mỏng đi nhiều lần so với phương pháp tráng ướt.

Tráng kẽm theo phương pháp khô được sử dụng rộng rãi hiện nay, chiều dày của lớp có thể đạt được nhỏ nhất 20 micr omet và thường để tráng các tấm, ống, vật đúc, nồi vè kết cấu thép toàn bộ.

Thời gian tác dụng của lớp bảo vệ kẽm thường tỷ lệ với chiều dày của lớp. Lớp phủ kẽm nếu tốt có thể chịu đựng được trong môi trường không khí thực bên ngoài hàng chục năm. Tuổi thọ của chúng có thể kéo dài lâu hơn sơn phủ, đặc biệt trong môi trường khí quyển trung hòa ,nhưng trong môi trường nước nóng thì không thích hợp.

Ngoài lớp tráng bằng kẽm, người ta còn dùng lớp tráng thiếc. Lớp tráng thiếc trên thép có khả năng chống mòn, nó có màu trắng.những tấm mạ thiếc thường cho ngành đóng đồ hộp trong công nghiệp thực phẩm. Lớp tráng thiêc thu được bằng phương pháp nhúng (tráng) yêu cầu phải có chiều dày mỏng vừa đủ (khoảng 20 micromet). Để có thể thu được lớp phủ như vậy, trước tiên bề mặt của tấm yêu cầu phải nhẵn, thường được đánh bóng sau đó mới tiến hành tráng. Quá trình tráng thiếc tương tự như tráng kẽm.

Các tấm thép với lớp phủ chì được dùng chủ yếu trong môi trường xâm thực mạnh. Khi tráng thép bằng lớp chì thường khó hơn khi tráng kẽm, thiếc. Vì hai kim loại này không đủ tạo thành hợp kim. Chì nguyên chất không bám trên bề mặt của sắt, bởi vậy khi cho thêm chì khoảng 10-30% thiếc có tác dụng tạo thành hợp kim với sắt và quá trình cô ng nghệ tráng cũng tương tự như khi tráng thiếc. Những dải thép mạ nửa chì thường thích hợp cho việc sản xuất các loại bạc của bộ phận cách điện của nhà cửa.

2.4.1.4 Mạ điện

Mạ điện (hay nói chính xác là mạ điện hóa) được tạo ra theo nguyên lý của sự điện phân.

Theo định Faraday: vật (1) là v ật cần mạ sẽ là cực âm, chúng được treo lên những thanh hoặc ống bằng đồng thau, đồng thanh hoặc bằng nhôm(5). Vật được nhúng v ào bể điện phân (chất diện phân) (3) trong bể (4). Bên cạnh đó chúng ta treo vào bể những đĩa kim loại (cực dương) (2), hình 2.13.

Chất điện phân chứa các ion kim loại cần mạ, thông thường cực dương là những kim loại tương tự như kim loại mạ trên vật.

Hình 2.13. Sự bố trí cực anôt và catôt trong bể mạ.

1-vật cần mạ (cực âm); 2-đĩa kim loại (cực dương); 3-chất điện phân; 4-bể điện phân; 5-thanh treo.

Khi dẫn vào điện cực dòng điện một chiều , dòng điện sẽ đi qua bể, lúc đó kim loại

cực dương sẽ thoát ra và trên bề mặt vật (cực âm) sẽ thu được một lớp mạ.

Vật cần mạ phải dẫn điện. Nếu không ngay từ đầu phải được xử lý hoặc phaỉ mạ trong chân không. Mạ điện có thể mạ những lớp kim loại khác nhau như mạ niken, crôm, đòng kẽm, bac, vàng, vv… Riêng nhôm không thể thoát ra dung dịch nước, vì nó có điện thế chuẩn âm lớn.

Dùng phương pháp mạ điện có thể tiến hành mạ hai lớp như mạ niken, crôm. Đầu tiên trên bề mặt mạ lớp niken, sau đó lớp này được đánh bón g và tiến hành mạ lớp crôm mỏng. Để nâng cao chất lượng lớp mạ , thích hợp nhất trước khi mạ niken , crôm, người ta mạ trước một lớp mạ đồng, như vậy ta có lớp phủ 3 lớp: đồng, niken và crôm.

Khi mạ điện cần phải xét đén một số yếu tố sau:

1.Công hiệu của chiều dày và cấu trúc lớp kim loại mạ.

Theo nguyên tắc phải thu được lớp chiều dày mạ như nhau trên toàn bộ bề mặt mạ. Trường hợp ở những vật có hình dạng không đồng đều thì mong muốn đó khó thực hiện, vì ở những vị trí gần với cực dương (2) (hình 78) thì tất nhiên sẽ tạo ra lớp mạ dày hơn (do mật độ dòng điện lớn hơn)và ngược lại, ở những điểm xa thậm chí có thể không thu được lớp mạ. Do đó cần phải thay đổi hình dáng cực dương để biến đổi mật độ dòng điện, sẽ thu được chiều dày mạ yêu cầu.

Như vậy công hiệu chiều dày của lớp mạ là khả năng của bể mạ phủ kim loại một bề dày đồng đều trên suốt bề mặt.cấu tạo lớp mạ cũng có thể giải thích như sự kết tinh của các kim loại nóng chảy. Các nguyên tử bám vào bề mặt và tập trung lại tạo thành mạng lưới tinh thể và các tinh thể này lớn lên tương tự như quá trình phát triển và lớn lên cảu các tinh thẻ khi kim loại hóa rắn.

2. Bể mạ.

Là bể chứa các chất điện phân, các chất này được chia thành các nhóm sau:

a. Nước kim loại dùng để tạo chất điện phân (gồm các muối đơn giản hoặc các muối

phức hợp).

b. Các chất dùng để năng cao tính dẫn điện của dung dịch (nghĩa là muối dẫn điện) và muối này sẽ tao khả năng nâng cao mật độ dùng.

c. Các chất giữ cho tính axit của dung dịch ở mạ có giá trị nhất định.

d. Các chất gây mầm kết tinh (ví dụ, các muối hoặc các chất hữu cơ) hoặc có thể nâng cao độ nhẵn bóng của lớp mạ (các chật phụ làm bóng).

Ví dụ, đối với bể mạ niken người ta dùng các muối kim loại như sunfat niken, dùng chất clorua để nâng cao tính dẫn điện và dùng axit boric để điều chỉnh tính axit , dùng chất phụ đánh bóng như formandêhyt.

3. Dùng mạ điện có thể thu được các lớp mạ sau .

a. Lớp đồng

Người ta ít dùng lớp mạ đồng riêng biệt vì khả năng chống gỉ của nó kém, ví dụ dùng lớp đồng riêng biệt ở những bề mặt tiếp xúc trang các dụng điện.Tính sử dụng của nó dùng cho nguyên công trước khi mạ niken, crôm, như vậy sẽ tiết kiệm được niken.

b. Lớp niken

Có độ bóng tốt hơn, nhưng trong môi trường khí quyển công nghiệp, độ sáng của nó sẽ trở nên xám, không đẹp. Bởi vậy người ta t hường mạ thêm một lớp mỏng crôm. Lớp mạ niken thường dùng trong sản xuất các dụng cụ điện dùng cho các mối hàn điểm của một vài kim loại và hợp kim . Ví dụ như mối hàn đồng trên volfram hoặc môlipden, ở các mối hàn này nếu không có niken thì sự liên kết không tồn tại.

c. Lớp mạ kẽm

Thường dùng cho các vật liệu điện , các tấm thép, giấy thép.

d. Lớp mạ crôm

Là lớp mạ thông dụng nhất và là quá trình mạ quan trọng nhất. ớp mạ crôm có khả năng chống gỉ tốt, đặc biệt chống gỉ ở khí quyển trong điều kiên nhiệt độ bình thường và nhiệt độ cao. Độ cứng của lớp mạ crôm cao, vì thê trong điều kiện nhất định nó có khả năng chống mài mòn cơ học tốt, có hệ số ma sát nhỏ. Lớp mạ crôm có khả năng chịu đựng phần lớn các axit, đặc biệt với các axit và muối của lưu huỳnh . Chiều dày nhỏ nhất của lớp mạ crôm có thể đạt được là 0,5 micromet.

e. Lớp mạ bạc

Dùng trong kinh tế điện với tính dẫn điện tốt và bền hóa học. Ví dụ dùng trong các điểm tiếp xúc ở các dụng cụ máy điện, bóng dèn điện tử và đặc biệt ý nghĩa dẫn điện cao của lớp mạ bạc đã được dùng trong các thiết bị cao tần như các ống dẫn sóng,các bóng đèn điện tử vv…..

g. Lớp mạ rôđi

Rôđi rất đắt (đắt hơn vàng) thường dùng ở các tiếp điểm của thiết bị sóng ngắn (các rada), ở đây tính ổn định của nó rát hoàn thiện đối với các tính chất tiếp xúc điện trong một thời gian dài và trong mọi điều kiện môi trường.

h. Các thiết bị mạ điện

Các thiết bị mạ điện có thể chia thành các nhóm chính sau:

- Nguồn điện với hệ thống điều khiển.

- Dụng cụ điều chỉnh và dụng cụ đo .

- Bể và các thiết bị phụ .

- Các phương tiện cơ khí hóa và tự động hóa.

Các thiết bị làm sạch thường dùng cho mạ điện được sử dụng rộng rãi là các thiết bị

mài, đánh bóng,làm sạch dầu, phun bi,vv…

Nguồn điện dùng cho mạ điện là cá máy phát điện một chiều cho dòng điện đến

hàng nghìn ampe và điện thế khoảng 4÷20V.

Bể mạ được làm từ vật liệu có đầy đủ khả năng chịu đựng các tác dụn g điện hóa tương ứng. Thường người ta sử dụng các bể được bọc bằng lớp chì, thích hợp nhất là loại bể thép mà phía trong được bọc bằng loại cao su cứng hoặc chì, v.v… Loại bể nhỏ hơn có thể xây bằng đá.

Bể thường có thiết bị lọc, bộ phận sấy nóng, khuấy và hút hơi độc.

Các cực dương của bể mạ thường làm bằng kim loại và được ngâm trong bể, các cực dương này thường hòa tan. Trong quá trình mạ, các cực dương không phát ra các ion mà chỉ là các electron, nghĩa là chỉ tác dụng dẫn dòng điện. Ví dụ, khi mạ crom sẽ không có sự hòa tan cực dương là chì. Độ lớn của bề mặt cực dương phải tỷ lệ với độ lớn của bề mặt vật mạ. Cực dương thường có dạng là các đĩa bằng và được treo lên các thanh.

2.4.1.5 Mạ hóa học không có dòng điện

Phương pháp mới nhất và có ý nghĩa nhất định hiện nay là mạ niken không có dòng điện trong dung dịch muối niken. Muối niken có thể là clorua hoặc sunfat, lớp mạ này chỉ hình thành trên bề mặt kim loại, không thể hình thành trên bề mặt phi kim. Phương pháp này có thể thu được chiều dày lớp mạ đủ lớn. Ngoài ra phương pháp này tốt hơn so với phương pháp mạ điện niken là lớp phủ có chiều dày đều đặn ở trên các đỉnh cũng như trên các khe, lỗ. Lớp phủ niken bằng phương pháp này có khả năng chống gỉ rất tốt.

2.4.1.5 Mạ bằng dòng khuếch tán

Lớp phủ được hình thành bằng sự khuếch tán của một số kim loại vào kim loại nền; sự khuếch tán rò rệt xảy ra ở nhiệt độ cao. Khi mạ khuếch tán đầu tiên rắc lên vật một lớp bột kim loại cần (kẽm, nhôm, crom, mangan, v.v…). Sau đó vật được bao bọc tất cả bằng một môi trường bảo vệ và đem nung nóng. Thường môi trường thích hợp là chân không. Lớp phủ được hình thành không phải là kim loại nguyên chất mà là các hợp kim (hợp chất) tạo thành từ kim loại bột và kim loại nền. Phương pháp tốt của mạ khuếch tán là khuếch tán nhôm và crom.

Mạ khuếch tán nhôm là tạo ra trên bề mặt chi tiết thép một lớp kim loại với nhôm.

Nhôn sẽ tăng khả năng chống cháy, nhưng lại dòn.

Phương pháp này phù hợp với các chi tiết to, các kết cấu… mà các chi tiết này yêu cầu phải có khả năng chống gỉ ở nhiệt độ cao.

Có các phương pháp khuếch tán nhôm chính sau: