Phương pháp dùng nhiệt lượng. Phương pháp này tiến hành ở nhiệt độ 900 0C và sử dụng bột nhôm khuếch tán. Chi tiết trước tiên được phun một lớp nhôm bằng đầu phun lên bề mặt, sau đó đem vật vào ủ.

Mạ khuếch tán crom là một phương pháp tạo ra trên bề mặt của thép cacbon thấp một lớp giàu crom. Lớp này có khả năng chống gỉ rất tốt, kể cả trong môi trường nước và hơi. Nó có thể chống được sự ô xít hóa ở nhiệt độ đến 8000C.

Chi tiết cần crom hóa được đặt vào hỗn hợp của bột crom và bột ô xít nhôm. Môi trường tiến hành là hydro với độ ẩm hoàn toàn bình thường, nhưng nhất thiết phải nung đến nhiệt độ 1200 ÷ 13000C. Ở nhiệt độ cao như vậy làm các hạt thép lớn lên (dạng hạt thô) và như vậy sẽ gây tác hại cho sản phẩm, làm chi tiết có tính dòn cao. Bởi vậy phương pháp thích ứng hơn là nung gián tiếp. Ở phương pháp này nhiệt độ nung nóng chỉ khoảng 100 0C là đủ.

2.4.1.6 Mạ trong chân không

Cơ sở mạ trong chân không là làm bốc hơi kim loại trong chân không. Thi ết bị

cho mạ chân không biểu thị trên hình 2.14.

Quá trình xảy ra trong buồng mạ (1) như sau: vật liệu chúng ta muốn làm bốc hơi như nhôm có dạng các khúc dây nhỏ hoặc bột. Chi tiết này được nung nóng bằng nhiệt điện trở làm từ vật liệu khó cháy (vonfram, môilipden), chi tiết (3) được kẹp vào giữa hai trụ đồng làm nhiệm vụ dẫn điện. Vật (2) là vật cần mạ được treo trên cán treo.

Hình 2.14 Mạ trong chân không

1-Buồng mạ; 2-Vật cần mạ; 3- Vật dẫn điện

Có thể bạn quan tâm!

Xem toàn bộ 143 trang tài liệu này.

Khi nhiệt độ đạt đến nhiệt độ yêu cầu đủ cho bốc hơi, vật liệu bốc hơi (3) sẽ tức khắc bốc hơi và tỏa ra trong không gian một chân không 10-4-10-5 bar. Hơi kim loại thâm nhập (các nguyên tử kim loại) sẽ mở rộng theo tất cả các hướng trong không gian và va đập lên bề mặt vật.Sau đó sẽ ngưng tụ trên nó, tạo ra lớp liên kết. Mạ trong chân không sẽ có khả

năng mạ những lớp kim loại khác nhau cũng như các vật liệu phi kim loại. Vật được mạ có

thể không phải là kim loại.

Mạ trong chân không dùng nhiều trong trang trí, trong kỹ thuật điện và quang học như tạo ra những lớp gương ở phía trong bề mặt của các đồ trang sức, các lớp dẫn điện của các bóng điện tử, vv… Ngày nay công nghệ này được gọi là công nghệ xử lý PVD (physical Vapour Deposition).

2.4.2 Phun phủ kim loại và hàn đắp

Phun kim loại là một lĩnh vực còn trẻ n hưng đã được sử dụng khá rộng rãi trên các lĩnh vực kỹ thuật vì chúng có những ưu điểm sau:

- Dùng phun kim loại để phục hồi các chi tiết máy như trục, ổ bị mài mòn .

- Chế tạo các trục mới với lớp phủ kim loại dùng ở nơi lắp ghép ma sát.

- Sửa chữa tất cả các khuyết tật của vật đúc từ các loại vật liệu khác nhau như gang

xám, thép đúc, các loại kim loại khác hoặc phi kim loại.

- Sửa chữa hoặc chế tạo các ổ.

- Bảo vệ chống gỉ.

- Bảo vệ chống cháy khi ma sát ướt bị phá vỡ.

- Dùng để trang trí.

- Dùng trong kinh tế radiô, điện tử để tạo các mối dẫn điện hoặc cách điện.

- Để tạo các lớp không hòa tan trong công nghiệp hóa học hoặc thực phẩm. Dưới đây xét một vài phạm vi sử dụng lớp phủ bằng kim lọai.

2.4.2.1 Phun kim loại để xử lý bề mặt.

Hiện nay kỹ thuật xử lý bề mặt có nhiều phương pháp như nhiệt huyện, hóa nhiệt luyện, mạ, phun kim loại… Nhưng để chọn phương pháp công nghệ nào thì phụ thuộc vào nhiều nhân tố: như yêu cầu làm việc của bề mặt , khả năng xử lý chúng, khả năng và tính chất của từng lớp phủ khi làm việ c, khả năng công nghệ thực hiện….

Ở đây so sánh phạm vi sử dụng và đặc điểm của một vài phương pháp xử lý bề mặt

với phương pháp phủ bằng phun kim loại.

1. Phương pháp mạ

Mạ có thể dùng để xử lý bề mặt của các loại chi tiết to hoặc nhỏ, các dạng bề mặt; phủ được lớp phủ mỏng, nhưng lớp phủ lớn nhất đạt được là 1mm. Có thể phủ các lớp phủ dùng để chống gỉ hoặc chống mài mòn. Phủ trên các chi tiết làm việc với các ché độ tải trọng khác nhau như tải trọng chu kỳ.

Mạ có thể phủ các loại vật liệu khác nhau mà các loại vật liệu này khác với tính chất

của vật liệu nền.

2. Hàn đắp

Rất thích hợp cho việc sửa chữa các bề mặt nhỏ và trung bình, để phủ các lớp phủ dày, đặc biệt rất thích hợp cho việc sửa chữa và sản xuất các bề mặt làm việc chịu tải trọng,các bề mặt bị mài mòn và gỉ. P hương pháp hàn đắp có thể đắp được vật liệu có thành phần tương tự hoặc giống với vật liệu nền. Lớp phủ bằng hàn đắp có độ cứng và các tính chất cơ học khác tương đối cao.

3. Phương pháp phun kim loại

Có thể phun một hoặc một vài kim lọa i khác nhau trong một lớp phủ, các kim loại này khác hoàn toàn vật liệu nền. Phun kim loại có thể phun được các lớp mỏng hoặc dày trên các dạng khác nhau của bề mặt thích hợp nhất là mặt trụ hoặc mặt phẳng. Lớp phủ bằng phun kim loại dùng để khử các khuyết tật của đúc, chống mòn, chống gỉ và tạo ra nhiều tính chất làm việc tốt trên bề mặt như tính chịu ma sát, tính chống nhiệt.

2.4.2.2Phun kim loại để phục hồi và chế tạo chi tiết máy

1. Sử dụng phun kim loại để phục hồi

Rất nhiều chi tiết máy của cá thiết bị có thể sử dụng phương pháp phun để sữa chữa

phục hồi:

- Các trục có các bề mặt làm việc quay trong ổ trượt với tải trọng lớn và tốc độ quay

lớn khoảng 5-8m/s như các trục lệch tâm của máy ép, các máy tiện tự động.

- Các trục của máy cán.

- Các ở trượt .

- Các chi tiết truyền dẫn thủy lực.

- Các sòng trượt cảu bàn dao .

- Các rãnh trượt mang cá.

Bằng phương pháp phun kim loại để phục hồi đã đạt được giá trị kinh tế cao.

Giá thành phục hồi chỉ bằng 10-50% giá thành của chi tiết mới, khoảng 20-30% chi tiết mài mòn được phuc hồi băng phương pháp phun kim loại.

Có thể chia các chi tiết phục hồi thành 4 nhóm:

- Nhóm 1. Bao gồm những chi tiết mặt ngoài tròn bị mài mòn trong quá trình làm việc;bị mài mòn do ma sát ,lớp ghép không đảm bảo khe hở hoặc độ dôi,các chi tiết có rãnh then hoặc then hoa,các chi tiết có dạng cam.

- Nhóm 2.Bao gồm các chi tiết có mặt tròn trong bị mòn trong quá trình làm việc.

- Nhóm 3.Bao gồm những chi tiết mặt phẳng.

- Nhóm 4.Bao gồm những chi tiết nứt hoặc vỡ trng quá trình làm

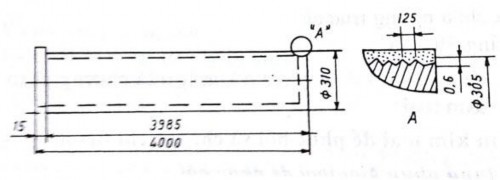

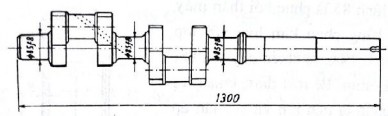

Hình 2.15 là sơ đồ trục được phục hồi bằng phun kim loại. Toàn bộ bề mặt được phủ bằng lớp thép không gỉ với chiều dày 3,5mm, bề mặt được chuẩn bị bằng phương pháp cắt ren nhọn 600.

Hình 2.15.Phục hồi trục mòn bằng phun kim loại.

Dưới đây giới thiệu thêm một số ch i tiết phục hồi bằng phun kim loại.

Trên hình 2.16 là một trục thép bị mòn ở kích thước Ф 180 p11 trên chiều dài 142,5mm. Toàn bộ bề mặt đã được phục hồi sửa chữa bằng phun kim loại.

Hình 2.16.Trục được phục hồi bằng hun kim loại

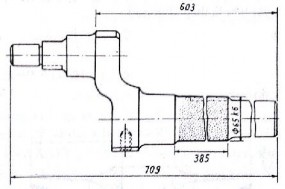

Truc khuỷu (hình 2.17). Kích thước Ф 85f8 của trục khuỷu sau khi gia công sửa chữa hình dáng ôvan không còn đủ tiêu chuẩn,đã được phục hồi bằng phun kim loại với dây thép 0,8%C và bề mặt được làm nhấp nhô bằng phun kim loại và chiều dày lớp phun sau khi mài còn 1mm.

Hình 2.17.Trục khuỷu được phục hồi bằng phun (kích thước Ф 85f8)

Trục lệch tâm (hình 2.18) bị mòn toàn bộ bề mặt Ф65k6.

Hình 2.18.Trục lệch tâm được phun đắp kich thước Ф65k6.

Trên chiều dài 385mm đã được phục hồi bằng phun kim loại với phương

pháp chuẩn bị bề mặt là cắt ren và phun với dây thép 0,8%C.

Piston gang của máy búa (hình 2.19) được thay bằng kết cấu hàn và bề mặt làm việc Ф449 và Ф299 đã được phủ một lớp kim loại bằng hợp kim nhôm. Bề mặt trước khi phun được chuẩn bị băng phương pháp cắt ren.

Hình 2.19. Phục hồi bề mặt ma sát piston máy búa bằng phun

Trên hình 2.20 là phục hồi thân máy khoan cần bằng phun kim loại với lớp phun là thép 0,9%C và chiều dày sau khi gia công là 5mm. Bề mặt được chuẩn bị trước khi phun là tiện ren vít với lăn ép đỉnh răng.

Phục hồi cánh tua bin của máy nén (hình 2.21) với lớp phủ bằng phun kim loại cho bề mặt 1 từ vật liệu là thép không gỉ. Lớp phủ ở đây có tác dụng bảo vệ sự mòn nhanh của lớp bề mặt. Bề mặt được tạo nhấp nhô bằng công nghệ phun các hạt thép trước khi ph un.

Hình 2.20 .Phục hồi thân máy khoan cần bằng phun.

Hình 2.21 .Phun bề mặt của cánh tuabin khí.

2.5. An toàn khi phun phủ và hàn đắp

Khi sử dụng công nghệ phun kim loại và hàn đắp sẽ gây ra một số tác hại đến sức khỏe cũng như khả năng gây ra nguy h iểm. Vì vậy cán bộ kỹ thuật và công nhân phải tuân theo các qui định về an toàn lao động và thiết bị. Trước tiên phải:

Chống tác hại của hồ quang điện.

Chống khí độc hại của sự cháy kim loại cũng như các khí, hơi…

Chống bụi, đặc biệt là các phần tử nhỏ kim loại cũng như các ô xít của chúng.

Trong phân xưởng phun kim loại phải được trang bị các thiết bị hút bụi, hút khí độc

hại và phải thông gió tốt để luôn đem đến không khí sạch cho toàn bộ phân xưởng.

Đối với công nhân phun phải được bảo vệ người, mặt và đ ặc biệt là mắt. Vì vậy trước khi phun kim loại (đặc biệt phun kim loại hồ quang) phải mặc quần áo bảo hộ, đeo găng tay và mặt nạ che mặt.

Để bảo vệ trước các khí độc hại, các khí sinh ra của các kim loại (đặc biệt là đồng,

kẽm…) công nhân phải dùng mặt nạ có kèm theo kết cấu lọc của hệ thống hô hấp.

Để bảo vệ khỏi tiếng động gây ra khi phun (các tiếng động rất lớn của máy nén khí, máy phun,…) công nhân cũng như các cán bộ kỹ thuật khi làm việc phải được đeo dụng cụ giảm tiếng động ở tai.

Bên cạnh những biện pháp an toàn lao động, khi phun kim loại cũng còn phải chú ý các biện pháp an toàn tương tự cho các bước nguyên công của quy trình công nghệ phun kim loại như: cát, phun bi, mài, tiện để chuẩn bề mặt trước khi phun kim loại.

Trong trường hợp phun kim loại bằng ngọn lửa khí cháy cần phải chú ý đến các quy định an toàn tránh gây ra nổ bình điều chế axêtylen và nổ chai chứa ôxy, cụ thể là:

Phải đặt các bình chứa khí cách các chỗ hàn hoặc các nguồn nhiệt khác có ngọn lửa

hở một khoảng cách ít nhất là 10 m, cách các lò sưởi ít nhất 1m.

Những điều CẤM khi thao tác các chai ôxy:

Dùng tay có dính dầu mỡ,

Mang vác bằng tay hoặc lăn đi,

Tháo nắp chai bằng búa đập và đục,

Sử dụng các chai bị nứt, bị hỏng (bị bóp méo,sứt mẻ…),

Việc nâng chai chứa khí lên cao được tiến hành trong các thùng chứa đặc biệt.

Cấm mang vác chai chứa khí lên thang hoặc thang xếp.

Đối với điều kiện khí hạu Việt Nam, tránh tia nắng chiếu trực tiếp vào trong chai trong mùa hè.

Khi nạp và tháo các thùng chứa cacbit canxi bằng dụng cụ đặc biệt, đồ gá dặc biệt

không có khả năng gây ra tia lửa điện. Cấm di chuyển cacbit canxi trong các thùng hở.

Đối với bình điều chế axêtylen cần phải thực hiện:

Loại bỏ các vật liệu dễ bốc cháy.

Kiểm tra độ kín và bền của chỗ nối ống dẫn khí.

Kiểm tra nước trong van an toàn tới mức quy định.

Kiểm tra mức độ bảo đảm của đầu phun khí, van giảm áp và các ống dẫn. Trước khi nối van giảm áp vào chai ôxy,cần phải lưu ý:

Đứng về phía bên kia hướng của dòng khí đi ra khỏi chai.

Chắc chắn không còn dấu vết dầu mỡ nào.

Khoảng cách giữa chai ôxy và bình điều chế axêtylen phải đặt cách xa lớn hơn hoặc

bằng 5m.

Đối với phun kim loại bằng đầu phun hồ quang điện hoặc hồ quang plasma,phải thực hiện các quy định an toàn về điện, vì phần lớn các trang thiết bị phun kim loại đều sử dụng năng lượng điện công nghiệp (điện áp cao ).

2.5 Câu hỏi ôn tập

Câu 1. Trình bày khái niệm và sự phát triển của xử lý bề mặt kim loại

Câu 2. Trình bày mục đích và các phương pháp xử lý bề mặt

Câu 3. Trình bày khái niệm và sự phân loại gỉ của kim loại

Câu 4. Hãy trình bày phương pháp bảo vệ điện hóa trong chống gỉ

Câu 5. Hãy trình bày phương pháp mạ bằng khuếch tán

Câu 6. Trình bày phương pháp bảo vệ chống gỉ tạm thời

Câu 7. Trình bày các loại vật liệu sơn được dùng để bảo vệ kim loại Câu 8. Trình bày sự ăn mòn cơ học và những đặc trưng của chúng Câu 9. Hãy trình bày phương pháp tráng kim loại bằng cách nhúng Câu 10. Trình bày các biện pháp an toàn khi phun kim loại.