1.2.4.2. Mô hình do các Công ty tư nhân hoạt động dưới hình thức các đơn vị hành nghề quản lý chất thải nguy hại

Tại một số tỉnh, thành phố hiện nay, công tác thu gom, vận chuyển và xử lý CTNH được thực hiện bởi các tổ chức tư nhân dưới hình thức các Công ty thương mại và Dịch vụ xử lý môi trường. Các Công ty này phải đáp ứng đầy đủ các điều kiện hành nghề quản lý CTNH theo quy định tại Thông tư số 12/TT-BTNMT và được Cơ quan quản lý nhà nước về môi trường có thẩm quyền cấp Giấy phép hành nghề QLCTNH. Dưới góc độ quản lý nhà nước các Công ty này đã đóng góp phần lớn trong việc xử lý CTNH phát sinh từ các nguồn khác nhau, thông qua các báo cáo định kỳ theo quy định các cơ quan quản lý luôn có thể kiểm soát được lượng CTNH phát sinh, thu gom và xử lý. Bên cạnh đó về mặt thương mại các Công ty này cũng đóng góp không nhỏ vào tổng thu nhập quốc dân cũng như giải quyết công ăn việc làm cho một bộ phận người lao động. Theo số liệu thống kê, hiện nay có khoảng 100 Doanh nghiệp được Tổng cục Môi trường cấp giấy phép hành nghề quản lý CTNH và khối lượng CTNH các đơn vị này thu gom xử lý chiếm tới 80% tổng lượng CTNH được xử lý. Nhìn chung, đây là mô hình quản lý CTNH hiệu quả nhất hiện nay.

1.3. Tổng quan về tình hình xử lý và các loại hình công nghệ xử lý chất thải nguy hại hiện đang áp dụng tại Việt Nam

1.3.1. Xử lý và tiêu hủy chất thải rắn nguy hại

Xử lý chất thải công nghiệp nguy hại

Hiện nay ở Việt Nam có khoảng hơn 80 doanh nghiệp hành nghề quản lý chất thải nguy hại. Các doanh nghiệp này được Bộ TN&MT hoặc Sở TN&MT cấp tỉnh cấp giấy phép hoạt động. Hầu hềt các doanh nghiệp thu gom và xử lý chất thải đều tập trung ở phía Nam.

Số lượng các đơn vị hành nghề vận chuyển và xử lý CTNH được Bộ TN&MT cấp phép gia tăng hàng năm. Tính đến tháng 6 năm 2011, Bộ TN&MT đã cấp được 80 Giấy phép hành nghề vận chuyển CTNH và 43 Giấy phép hành nghề xử lý CTNH cho các cá nhân, tổ chức đăng ký.

90

80

80

71

70

64

60

50

43

40

39

35

37

30

25

20

10

0

2008

2009

2010 Tháng 6/2011

Doanh nghiệp vận chuyển CTNH

Doanh nghiệp xử lý CTNH

Khối lượng CTNH được xử lý hàng năm

140.000

129.688

120.000

99.236

100.000

85.264

80.000

60.000

40.000

20.000

0

Năm 2008

Năm 2009

Năm 2010

Số lượng

Số lượng CTNH xử lý cũng gia tăng theo các năm. Theo kết quả thống kê từ năm 2008 đến nay dựa trên báo cáo của các chủ xử lý, lượng CTNH được xử lý tăng từ 85.264 lên đến 129.688 tấn/năm (tăng 34%).

tấn/năm

Công nghệ xử lý CTNH của Việt Nam trong những năm vừa qua, đặc biệt sau khi có sự ra đời của Luật Bảo vệ môi trường 2005 và các văn bản dưới Luật như Thông tư số 12/2006/TT-BTNMT ngày 26 tháng 12 năm 2006 của Bộ Tài nguyên và Môi trường về hướng dẫn điều kiện hành nghề và thủ tục lập hồ sơ, đăng ký, cấp phép hành nghề, mã số quản lý chất thải nguy hại và Quyết định số 23/2006/QĐ-BTNMT ngày 26 tháng 12 năm 2006 của Bộ Tài nguyên và Môi trường về việc ban hành Danh mục chất thải nguy hại đã có những bước phát triển đáng kể (Hai văn bản pháp quy nêu trên nay đã được thay thế bằng Thông tư số 12/2011/TT-BTNMT ngày 14/4/2011 của Bộ Tài nguyên và Môi trường quy định về Quản lý chất thải nguy hại). Hầu hết các cơ sở xử lý chất thải công nghiệp đều có quy mô nhỏ và sử dụng lò đốt theo mẻ. Nhà máy xử lý chất thải Đại Đồng (Công ty URENCO Hà Nội) đã đầu tư một lò đốt

rác với công suất 20 tấn/ngày là một trong những công trình xử lý chất thải công nghiệp lớn nhất tại vùng kinh tế trọng điểm phía Bắc đang trong quá trình vận hành thử nghiệm để cấp phép.

Nhìn chung, các công nghệ hiện có còn chưa thực sự hiện đại, sử dụng các công nghệ đa dụng cho nhiều loại CTNH và thường ở quy mô nhỏ, nhưng đã đáp ứng được phần nào nhu cầu xử lý CTNH của Việt Nam.

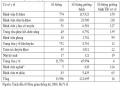

Các công nghệ điển hình và phổ biến để xử lý CTNH hiện nay được tóm tắt trong bảng dưới đây.

Tên công nghệ | Số cơ sở áp dụng | Số mô đun hệ thống | Công suất phổ biến | |

1 | Lò đốt tĩnh hai cấp | 23 | 28 | 50 - 1000 kg/h |

2 | Đồng xử lý trong lò nung xi măng | 2 | 2 | 30 tấn /h |

3 | Chôn lấp | 2 | 3 | 15.000 m3 |

4 | Hóa rắn (bê tông hóa) | 19 | 19 | 1 – 5 m3/h |

5 | Xử lý, tái chế dầu thải | 20 | 20 | 3-20 tấn/ngày |

6 | Xử lý bóng đèn thải | 10 | 10 | 0,2 tấn/ngày |

7 | Xử lý chất thải điện tử | 6 | 6 | 0,3 – 5 tấn/ngày |

8 | Phá dỡ, tái chế ắc quy chì thải | 9 | 9 | 0,5 – 200 tấn/ngày |

9 | Tái chế dung môi | 13 | 13 | 0,25 – 1,2 m3/h |

10 | Xúc rửa thùng phi | 15 | 15 | 60 – 1000 phuy/ngày |

11 | Xử lý nước thải | 20 | 23 | 6 – 25 m3/h |

12 | Tận thu kim loại (xử lý xỉ kẽm, tận thu muối kim loại) | 4 | 10 | 0,1 – 1 tấn/h |

Có thể bạn quan tâm!

-

Đánh giá tình hình quản lý chất thải nguy hại ở Việt Nam và đề xuất giải pháp để hoàn thiện về thể chế chính sách quản lý chất thải nguy hại ở Việt Nam - 1

Đánh giá tình hình quản lý chất thải nguy hại ở Việt Nam và đề xuất giải pháp để hoàn thiện về thể chế chính sách quản lý chất thải nguy hại ở Việt Nam - 1 -

Đánh giá tình hình quản lý chất thải nguy hại ở Việt Nam và đề xuất giải pháp để hoàn thiện về thể chế chính sách quản lý chất thải nguy hại ở Việt Nam - 2

Đánh giá tình hình quản lý chất thải nguy hại ở Việt Nam và đề xuất giải pháp để hoàn thiện về thể chế chính sách quản lý chất thải nguy hại ở Việt Nam - 2 -

Dây Chuyền Nghiền Bản Mạch Điện Tử (Trái) Và Bàn Phá Dỡ Đơn Giản (Phải)

Dây Chuyền Nghiền Bản Mạch Điện Tử (Trái) Và Bàn Phá Dỡ Đơn Giản (Phải) -

Nguồn Thải Từ Hoạt Động Nông Nghiệp

Nguồn Thải Từ Hoạt Động Nông Nghiệp -

Tình Hình Thu Gom, Vận Chuyển, Xử Lý Chất Thải Nguy Hại

Tình Hình Thu Gom, Vận Chuyển, Xử Lý Chất Thải Nguy Hại

Xem toàn bộ 80 trang tài liệu này.

a) Lò đốt tĩnh hai cấp

Đây là loại công nghệ phổ biến được sử dụng nhiều ở Việt Nam với tổng số 28 lò đốt, chiếm 23/43 số cơ sở xử lý CTNH do Tổng cục Môi trường cấp phép. Công suất của các lò đốt dao động từ 50-1000 kg/h, giá thành từ vài trăm triệu đến khoảng chục tỷ đồng tuỳ theo công suất và cấu trúc của lò đốt.

Các lò đốt này đều sử dụng quy trình công nghệ dạng buồng đốt tĩnh theo mẻ và thiêu đốt hai cấp. Lò thường cấu tạo 2 buồng đốt gồm: buồng đốt sơ cấp để đốt cháy các chất thải cần tiêu hủy hoặc hóa hơi chất độc ở nhiệt độ 400-800oC; buồng đốt thứ cấp để tiếp tục đốt cháy hơi khí độc phát sinh từ buồng đốt sơ cấp ở nhiệt độ trên

1100oC. Một số lò có thêm buồng đốt bổ sung sau buồng đốt thứ cấp để tăng cường hiệu quả đốt các khí độc. Đa số các lò không có biện pháp lấy tro trong quá trình đốt. Các lò đốt đều trang bị hệ thống xử lý khí thải và trao đổi nhiệt (hạ nhiệt bằng không khí hoặc nước); hấp thụ (phun sương hoặc sục dung dịch kiềm) và có thể có hấp phụ (than hoạt tính).

Ưu điểm của công nghệ lò đốt tĩnh hai cấp là công nghệ đơn giản, sẵn có (nhập khẩu hoặc chế tạo trong nước), chi phí đầu tư hợp lý, dễ vận hành phù hợp điều kiện Việt Nam. Lò đốt cũng là công nghệ chủ lực trong các cơ sở xử lý CTNH do có dải CTNH xử lý rộng (bao gồm cả chất thải y tế). .

Tuy nhiên, việc đốt theo mẻ dẫn đến công suất không cao do mất thời gian khi khởi động và dừng lò, hoặc khi tro đã đầy phải lấy ra đối với các lò không lấy tro giữa quá trình đốt. Quy trình kiểm soát, vận hành còn thủ công hoặc chưa tự động hoá cao nên khó có thể đốt các CTNH đặc biệt độc hại như các chất có chứa halogen (ví dụ PCB, thuốc bảo vệ thực vật có nhóm cơ clo). Bên cạnh đó, lò đốt tĩnh thường không đốt được hoặc đốt không hiệu quả đối với các loại chất thải khó cháy và có độ kết dính cao như bùn thải. Nhiều lò đốt, đặc biệt các lò giá rẻ thường hay bị trục trặc hệ thống béc đốt hoặc hệ thống xử lý khí thải (như bị thủng ống khói do hơi axit).

Hình 4: Hệ thống xử lý khí thải lò đốt CTNH

b) Đồng xử lý trong lò nung xi măng

Công nghệ này được áp dụng tại hai cơ sở sản xuất xi măng ở Kiên Giang và Hải Dương. Do đặc thù của công nghệ sản xuất xi măng lò quay, có thể sử dụng CTNH làm nguyên liệu, nhiên liệu bổ sung cho quá trình sản xuất xi măng, chất thải được thiêu huỷ đồng thời trong lò nung xi măng ở nhiệt độ cao (trên 1300oC). Lò nung clinke có hình trụ quay quanh trục để đảo trộn các vật liệu khi nung. Do quá trình nung xi măng thường phát sinh nhiều khí độc và bụi nên các nhà máy sản xuất xi măng thường đầu tư hệ thống xử lý khí thải hiện đại. Hệ thống xử lý khí thải nhà máy xi măng bao gồm các công đoạn như: lọc bụi thô bằng xyclon, lọc bụi tinh bằng tĩnh điện

hoặc túi vải, sau đó sử dụng phương pháp hấp thụ các khí độc bằng dung dịch kiềm dưới dạng phun sương.

Đồng xử lý CTNH trong lò nung xi măng có nhiều ưu điểm lớn như hiệu suất tiêu huỷ cao, xử lý được nhiều loại CTNH với khối lượng lớn, kể cả các chất thải có chứa halogen. Đặc biệt là hiệu quả kinh tế do tiết kiệm được nguyên liệu, nhiên liệu đầu vào do việc tuyển lựa các loại CTNH có đặc tính dễ cháy, góp phần cung cấp nhiệt lượng và có thành phần phù hợp với nguyên liệu sản xuất xi măng. Bên cạnh đó, đồng xử lý tận dụng hệ thống sản xuất xi măng sẵn có nên tiết kiệm được chi phí đầu tư về cơ sở hạ tầng.

Tuy nhiên, đồng xử lý CTNH trong lò nung xi măng đòi hỏi công nghệ sản xuất xi măng hiện đại là lò quay khô, có tiền nung, cần nghiên cứu kỹ quá trình nạp chất thải vào lò để không ảnh hưởng đến quá trình sản xuất xi măng cũng như đảm bảo hiệu quả xử lý CTNH. Ngoài ra, một lý do mà các nhà máy xi măng ở Việt Nam chưa mặn mà với việc đồng xử lý là vì nỗi lo ảnh hưởng đến vấn đề thị trường như định kiến của khách hàng về chất lượng sản phẩm xi măng hoặc việc nghiên cứu triển khai đồng xử lý gây xao lãng trong cuộc đua giành thị phần xi măng.

Hình 5: Hệ thống lò nung xi măng và bộ phận nạp CTNH dạng lỏng

c) Chôn lấp CTNH

Công nghệ này hiện nay mới áp dụng ở Hà Nội và Bình Dương với dung tích của mỗi hầm chôn lấp từ 15.000 m3. Bãi chôn lấp CTNH, hay thực chất là các hầm chôn lấp, được thiết kế theo quy định tại Tiêu chuẩn xây dựng TCXDVN 320:2004 về Bãi chôn lấp chất thải nguy hại – Tiêu chuẩn thiết kế. Việc vận hành bãi chôn lấp CTNH thực hiện trên cơ sở Hướng dẫn kỹ thuật chôn lấp chất thải nguy hại ban hành kèm theo Quyết định số 60/2002/QĐ-BKHCNMT ngày 07 tháng 8 năm 2002 của Bộ trưởng Bộ Khoa học, Công nghệ và Môi trường.

Ưu điểm của hầm chôn lấp CTNH có khả năng cô lập các CTNH chưa có khả năng xử lý bằng công nghệ khác, công suất lớn và giá thành xử lý khá rẻ so với nhiều phương pháp tiêu huỷ khác như đốt. Các hầm chôn lấp đều có mái che kín trong quá trình vận hành nên biện pháp này có tính chất là đóng kén hơn là chôn lấp, không có khả năng phát sinh nước rò rỉ nhưng vẫn có hệ thống thu gom nước rò rỉ.

Tuy nhiên phương pháp này khá tốn diện tích. CTNH không được xử lý triệt để, mối nguy cơ rò rỉ vẫn còn nên cần giám sát lâu dài sau khi đóng hầm. Một lý do khiến loại hình chôn lấp CTNH chưa được triển khai rộng do phải đảm bảo các điều kiện ngặt nghèo về khoảng cách với các khu dân cư theo TCXDVN 320:2004.

Hình 6: Hầm chôn lấp CTNH

d) Hóa rắn (bê tông hóa)

Công nghệ này được sử dụng phổ biến ở 19/43 cơ sở hành nghề xử lý CTNH do Tổng cục Môi trường cấp phép với công suất trung bình từ 1 – 5 m3/h.

Đặc điểm của công nghệ là sử dụng CTNH kết hợp với xi măng, cát, sỏi, nước để đóng rắn CTNH dạng trơ, vô cơ như tro xỉ, tránh phát tán các thành phần nguy hại ra môi trường. Hiện nay đang phổ biến hai công nghệ là hoá rắn có nén ép cưỡng bức (sử dụng máy ép thuỷ lực để ép chặt cốt liệu bê tông như sản xuất gạch block) và hoá rắn thông thường (đổ bê tông tự nhiên). Cấu tạo của hệ thống hoá rắn thường rất đơn giản, gồm có máy trộn bê tông và máy ép khuôn hoặc các khuôn đúc.

Công nghệ hóa rắn có ưu điểm là thiết bị, công nghệ đơn giản, sẵn có (có thể tự lắp đặt, chế tạo), dễ vận hành, có hiệu quả kinh tế vì có thể tận dụng sản xuất vật liệu xây dựng (gạch block, tấm đan…). Tuy nhiên công nghệ hóa rắn chỉ xử lý an toàn đối với CTNH trơ, có thành phần vô cơ. Khả năng ổn định CTNH trong khối rắn thay đổi theo từng loại CTNH nên cần phải nghiên cứu kỹ quá trình cấp phối bê tông. Cần giám sát sản phẩm đầu ra để đảm bảo không vượt ngưỡng CTNH theo quy định tại QCVN 07: 2009/BTNMT.

Hình 7: Máy trộn bê tông và máy ép gạch block để hoá rắn CTNH

đ) Tái chế dầu thải

Hiện tại, có 20/43 cơ sở hành nghề xử lý do Tổng cục Môi trường cấp phép đầu tư công nghệ tái chế dầu, gồm các loại: chưng cất cracking dầu (chưng phân đoạn hay còn gọi chưng nhiều bậc và chưng đơn giản hay chưng một bậc); phân ly dầu nước bằng phương pháp cơ học (ly tâm) và bằng nhiệt.

Trong thực tế, phần lớn các cơ sở sử dụng công nghệ chưng đơn giản để thu hồi các cấu tử dầu (nguyên lý là sử dụng nhiệt để làm bay hơi và cắt mạch, sau đó ngưng tụ để thu hồi các cấu tử dầu, cặn rắn được tách ra ở đáy nồi chưng). Hiện nay có một số cơ sở đang đầu tư công nghệ chưng phân đoạn (chưng nhiều bậc) để tái chế dầu, đây là công nghệ hiện đại sử dụng để thu hồi các sản phẩm xăng dầu từ dầu thải. Về cơ bản chưng nhiều bậc giống với chưng đơn giản, khác ở chỗ dựa vào nhiệt độ sôi khác nhau của các hydro cacbon có trong dầu thải, kết hợp tuần hoàn (hồi lưu) dòng sản phẩm lỏng khi đó sẽ tách triệt để các cấu tử hydro cacbon có nhiệt độ sôi khác nhau và thu được các phân đoạn sản phẩm dầu có chất lượng cao như: xăng, dầu diezen,...

Về cấu tạo của công nghệ chưng đơn giản gồm có lò gia nhiệt (đốt cấp nhiệt trực tiếp cho nồi chưng), nồi chưng (nồi chứa dầu thải), hệ thống ngưng tụ hơi dầu và hệ thống xử lý khí thải. Cấu tạo của công nghệ chưng nhiều bậc gồm hệ thống cấp nhiệt (lò hơi sử dụng hơi nước để cấp nhiệt cho tháp chưng cất), tháp chưng cất dạng đĩa lỗ có ống chảy truyền hoặc tháp đĩa chóp, hệ thống hồi lưu dòng sản phẩm lỏng và hệ thống xử lý khí thải lò hơi.

Nhìn chung đối với công nghệ chưng đơn giản có ưu điểm trang thiết bị đơn giản (có thể tự chế tạo, lắp đặt), dễ vận hành, đầu tư thấp, nhưng việc vận hành và kiểm soát khá thủ công, đòi hỏi kinh nghiệm và kỹ năng của người vận hành. Công nghệ chưng đơn giản phù hợp với các cơ sở nhỏ có lượng dầu thải đầu vào thấp, biến động.

Công nghệ chưng phân đoạn có hệ thống kiểm soát hiện đại, chất lượng sản phẩm đầu ra ổn định nhưng chi phí đầu tư lớn, vận hành phức tạp, đòi hỏi nguồn dầu thải lớn và ổn định trong khi nguồn dầu thải ở Việt Nam thường nhỏ lẻ, biến động.

Hình 8: Hệ thống chưng dầu thải phân đoạn (trái) và chưng đơn giản (phải)

e) Xử lý bóng đèn huỳnh quang thải

Hiện nay có 10/43 cơ sở hành nghề xử lý CTNH do Tổng cục Môi trường cấp phép có hệ thống xử lý bóng đèn thải.

Trong bóng đèn có chứa nhiều loại chất thải khác nhau như bột huỳnh quang, hơi thủy ngân, thủy tinh, kim loại. Cấu tạo của hệ thống xử lý bóng đèn thải gồm có bộ phận nghiền bóng đèn trong môi trường kín, kèm theo thiết bị hấp thụ hơi thuỷ ngân (bằng than hoạt tính hoặc lưu huỳnh), có thể kèm theo biện pháp tách thu hồi thuỷ tinh và bột huỳnh quang.

Công nghệ này có ưu điểm là chi phí đầu tư hợp lý, dễ vận hành, sau khi phân tách riêng bột huỳnh quang, thủy tinh có thể dùng làm nguyên liệu trong sản xuất xi măng hoặc tái sử dụng thủy tinh sạch. Tuy nhiên, sau khi xử lý bóng đèn thải, quá trình hấp thụ hơi thuỷ ngân có trong bóng đèn thải sẽ tạo ra chất thải mới cần xử lý là muối thuỷ ngân.

Các thiết bị này được đầu tư chủ yếu để đáp ứng yêu cầu có đủ khả năng để xử lý nhiều loại mã CTNH của các chủ nguồn thải chứ chưa có hiệu quả kinh tế do thực tế loại CTNH này có số lượng không nhiều. Do vậy, giải pháp hoá rắn toàn bộ sản phẩm của quá trình nghiền là một giải pháp hiệu quả.

Hình 9: Thiết bị xử lý bóng đèn thải

g) Xử lý chất thải điện tử

Hiện nay chỉ có 6/43 cơ sở hành nghề xử lý CTNH do Tổng cục Môi trường cấp phép đầu tư công nghệ chuyên xử lý chất thải điện tử với công suất trung bình từ 0,5 – 5 tấn/ngày.

Các hệ thống này chủ yếu thực hiện biện pháp phá dỡ thủ công (như bàn phá dỡ đơn giản) hoặc cơ giới (máy nghiền) để phân tách từng thành phần cho các công đoạn xử lý tiếp theo như thu hồi phế liệu (kim loại, nhựa), đốt, hoá rắn.

Đối với các cơ sở có lượng chất thải điện tử nhỏ thì việc phá dỡ thủ công là phù hợp, chủ yếu để đáp ứng đủ mã CTNH xử lý trong dịch vụ. Tuy nhiên, công đoạn phá