5.2. Lập trình PLC

Dựa theo cấu trúc tổng quan của các ngôn ngữ lập trình, việc lập trình PLC cũng có cấu trúc tương tự như vậy.

5.2.1. Đối với phần khai báo.

Trong chương trình PLC không bắt buộc phải khai báo. Tuy nhiên, trong thực tiễn lập trình có phần khởi tạo dữ liệu chạy máy. Việc khởi tạo này có thể nói là tương đương với phần khai báo trong chương trình tổng quan phía trên.

Ví dụ như có chương trình sấy sản phẩm trong 5s. Nếu trong timer ta chọn giá trị bộ timer nằm trong biến M10, thì ở đầu chương trình ta có lệnh MOV giá trị 5 vào M10.

Việc khai báo này là không bắt buộc vì trong timer có thể đặt luôn giá trị thì máy vẫn làm việc bình thường. Tuy nhiên nếu trong thực tế sản xuất cần thay đổi mà không có phần khởi tạo này thì việc sửa chữa chương trình rất mất thời gian.

5.2.2. Chương trình chính

Căn cứ vào yêu cầu công nghệ, ta tiến hành lập sơ đồ thuật toán đưa ra các việc cần phải làm. Nếu như có công việc nào đó làm đi làm lại nhiều lần thì ta căn cứ vào đó để gộp thành một chương trình con.

Bắt đầu

Đưa sản phẩm vào máy

Có thể bạn quan tâm!

-

Ứng dụng thực tiễn PLC máy bôi kem thiếc - 1

Ứng dụng thực tiễn PLC máy bôi kem thiếc - 1 -

Dự Án Lập Trình Máy Bôi Kem Thiếc Tự Động

Dự Án Lập Trình Máy Bôi Kem Thiếc Tự Động -

Ứng dụng thực tiễn PLC máy bôi kem thiếc - 4

Ứng dụng thực tiễn PLC máy bôi kem thiếc - 4 -

Ứng dụng thực tiễn PLC máy bôi kem thiếc - 5

Ứng dụng thực tiễn PLC máy bôi kem thiếc - 5

Xem toàn bộ 78 trang tài liệu này.

![]()

![]()

![]()

Ví dụ: Máy A là máy sấy sản phẩm tại 2 vị trí. Ta có sơ đồ thuật toán như sau:

![]()

Di chuyển đến vị trí 1

Sấy khoảng 5s

Di chuyển đến vị trí 2

Sấy khoảng 5s

Kết thúc

Trở về vị trí đầu, lấy sản phẩm ra ngoài

Trong ví dụ trên ta có thể viết chương trình chính theo sơ đồ thuật toán. Và chọn công việc sấy sản phẩm là chương trình con.

Như vậy, một chương trình chính được chia nhỏ ra làm nhiều bước, mỗi bước có thể có một thao tác hoặc nhiều thao tác, nhưng nếu quá nhiều thao tác trong một bước thì việc kiểm soát chương trình sẽ khó khăn, do đó trong một bước nên có từ 1~3 thao tác. Trong ví dụ trên chia mỗi bước là 1 thao tác.

Trong khi lập trình, ở trước và sau mỗi bước ta phải đưa ra tín hiệu bắt đầu và kết thúc cho bước. Căn cứ vào tín hiệu bắt đầu và kết thúc này để xác định bước đó đã hoàn thành và đủ điều kiện chuyển bước hay chưa.

Bắt đầu

S00.1

Đưa sản phẩm vào máy

Ví dụ:

S00.2

Di chuyển đến vị trí 1

S00.3

Sấy khoảng 5s

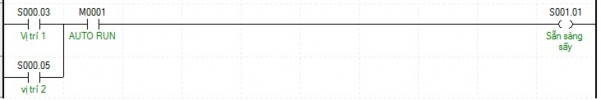

![]() S00.4

S00.4

Di chuyển đến vị trí 2

![]() S00.5

S00.5

Sấy khoảng 5s

S00.6

S00.7

Kết thúc

Trở về vị trí đầu, lấy sản phẩm ra ngoài

Khi đủ điều kiện chuyển bước cần bật tín hiệu đầu vào cho bước tiếp theo đồng thời tắt tín hiệu đầu ra trước đó. Ví dụ: sau khi thực hiện xong bước “Đưa sản phẩm vào máy” thì S00.01 =0, còn S00.02=1.

Dựa vào việc chia chương trình thành các bước nhỏ, ta kiểm soát chương trình bằng cách kiểm soát các giá trị gán ở đầu vào và đầu ra mỗi bước.

5.2.3. Chương trình con

Đối với một số dòng PLC như SIEMENS thì tạo chương trình con rất đơn giản. Nhưng nhiều dòng PLC khác không có cách tạo chương trình con như vậy. Để viết chương trình con ta lập sơ đồ thuật toán, rồi gán tín hiệu bắt đầu và kết thúc chương trình con. Trong ví dụ trên có thể quy định như sau:

S01.1

Sấy Sản Phẩm

S01.2

Trong ví dụ trên để gọi chương trình con, ta làm như sau:

Lập sơ đồ theo cách trên ta đã thực hiện lập trình theo đúng cấu trúc của một chương trình lập trình chung.

Lập trình theo phương pháp này có ưu điểm là bài lập trình có cấu trúc rất rõ ràng. Viết chương trình không bị rối, dễ sửa chữa, dễ kiểm soát.

5.3. Những điều cần lưu ý

Phân chương trình ra thành các chế độ như Auto, Manual, Test, Alarm.

Lập trình Alarm trong các chương trình lớn rất quan trọng, nếu không có phần Alarm này thì quá trình vận hành, sửa chữa rất khó khăn. Chẳng hạn đối với máy lớn 5 vị trí khác nhau có nút E-Stop, nếu 1 nút bị ấn mà không có thông báo trên HMI thì sửa chữa những lỗi nhỏ này rất mất thời gian. Đối với các máy móc nhỏ thì có thể không cần lập trình Alarm.

Đảm bảo khóa chéo giữa Auto và Manual. Và khi chuyển chế độ từ Manual về Auto thì chương trình chạy lại từ đầu.

Chú ý các trạng thái an toàn, đưa ra các trạng thái cấm để tránh và đập trong khi vận hành Auto và Manual.

6. Kiểm tra chạy thử

Sau khi lập trình xong. Kết nối download chương trình PLC và tiến hành chạy thử. Có các chế độ sau:

- Chạy bình thường: Cho nguyên liệu vào chạy theo yêu cầu công nghệ.

- Chạy tắc: Trong thực tế làm việc có những lúc công đoạn phía sau bị tắc, do đó máy phải chạy chậm lại để chờ, công đoạn trước chuyển được 1 sản phẩm thì máy tự động cho 1 sản phẩm đi qua, rồi lại lấy 1 sản phẩm từ đầu vào để làm việc. Trong ví dụ lập trình phía trên ta chỉ cần đưa tín hiệu kiểm soát đầu ra S00.7 là đạt yêu cầu.

- Đầu vào bão hòa: Có những lúc nguyên liệu đầu vào quá nhiều, lúc này phải có cách hạn chế nguyên liệu đầu vào. Lúc chạy thử nên đưa nguyên liệu vào đến mức bão hòa để kiểm tra phần tử hạn chế nguyên liệu đầu vào này.

- Chế độ ngủ: Thực tế sản xuất có những lúc phải chờ nguyên liệu đầu vào một khoảng thời gian ngắn như 1 phút, 3 phút, 5 phút,…. Chế độ này duy trì một số phần tử làm việc bình thường. Ví dụ: Đầu bôi keo phải tự động di chuyển vào bình cồn bảo vệ tránh bị khô keo khi không có sản phẩm trong 1 phút.

- Chế độ an toàn: Kiểm tra các phần tử an toàn như nút E-Stop, các sensor bảo vệ, công tắc cửa… Các phần tử an toàn phải dùng tiếp điểm thường kín. Dùng tiếp điểm thường hở rất nguy hiểm vì nếu trong quá trình làm việc mà dây tín hiệu bị đứt thì các phần tử an toàn này sẽ mất tác dụng dừng.

- Thử các tín hiệu Alarm nếu lập trình Alarm.

Chương 2. Điều khiển động cơ servo

1. Động cơ servo là gì?

Động cơ servo là một thiết bị truyền động cho phép điều khiển chính xác vị trí, vận tốc và gia tốc. Nó bao gồm một động cơ và một encoder. Nó yêu cầu có một bộ driver chuyên dụng đi kèm.

2. Các phương pháp điều khiển động cơ servo

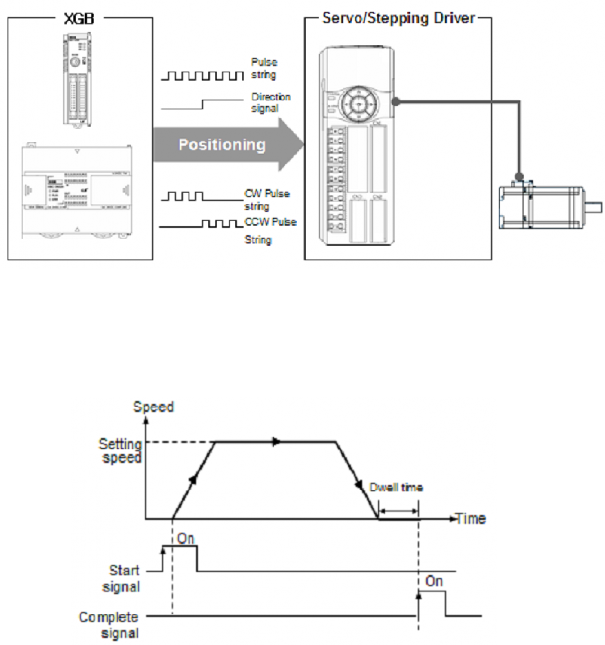

Để điều khiển động cơ servo cần có: PLC, drive, động cơ. PLC có nhiệm vụ cấp tín hiệu xung và hướng đến bộ driver. Bộ driver này nhận tín hiệu xung và hướng quay từ PLC để điều khiển động cơ.

Các phương pháp điều khiển động cơ servo:

2.1. Điều khiển vị trí.

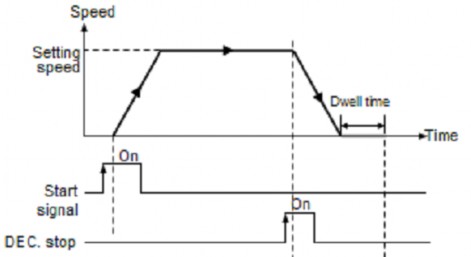

Khi có tín hiệu khởi động thì cơ quay đến một vị trí chính xác mà ta cài đặt trước với tốc độ cài đặt.

Cách điều khiển vị trí

Có hai loại tọa độ trong điều khiển động cơ servo là tọa độ tuyệt đối và tọa độ tương đối.

Đối với tọa độ tuyệt đối thì động cơ servo di chuyển lấy một tọa độ chuẩn làm gốc. Tọa độ gốc chuẩn này xác định bằng sensor gắn trên trục máy.

0 A B

Chiều quay được xác định bằng cách so sánh tọa độ tuyệt đối của vị trí bắt đầu và vị trí đích.

Nếu vị trí bắt đầu < vị trí đích: Động cơ quay thuận. Nếu vị trí bắt đầu > vị trí đích: Động cơ quay ngược.

Đối với tọa độ tương đối thì động cơ di chuyển lấy vị trí hiện tại làm gốc. Vị trí đích được so sánh với vị trí hiện tại. Ví dụ về tọa độ tương đối là mỗi lần nhấn nút thì cần động cơ quay 2 vòng.

Chiều quay trong tọa độ tương đối xác định bằng dấu (+,-). Nếu dấu tọa độ tiếp theo là “+”: Quay thuận.

Nếu dấu tọa độ tiếp theo là “-“: Quay ngược.

2.2. Điều khiển tốc độ

Điều khiển tốc độ có nghĩa là động cơ di chuyển với một tốc độ không đổi cho tới khi có tín hiệu dừng.

Chiều quay của động cơ phụ thuộc vào dấu (+,-) của tọa độ đích.

3. Các bước lập trình động cơ servo

- Xác định yêu cầu công nghệ.

- Chọn thiết bị.

- Vẽ sơ đồ đấu nối.

- Lập bảng I/O.

- Viết chương trình:

+ Chương trình về gốc.

+ Các lệnh điều khiển.

+ Thiết lập tham số.

+ Download chương trình xuống PLC.

- Chạy thử.

4. Chương trình ví dụ

4.1. Yêu cầu công nghệ

Giả sử cần điều khiển động cơ servo như sau:

Động cơ gắn với trục vít X bằng khớp nối. Trên trục X gắn 1 sensor gốc. Yêu cầu có 3 nút điều khiển. Nhấn nút 1 thì động cơ đưa con trượt về gốc (nhận điểm tại sensor là gốc 0), nhấn nút 2 thì con trượt di chuyển đến điểm P0, nhấn nút 3 thì con trượt di chuyển đến điểm P1.

Động cơ

4.2.Thiết bị

Sensor gốc P0 P1

Để làm ví dụ này, cần có các thiết bị sau:

1 động cơ servo HF-KP13.

1 bộ điều khiển MR-J3-10A.

1 PLC XBM-DN32S.

4.3. Sơ đồ nguyên lý

220V

P24

N24

M

L N

CB-10A

PLC

XBM-DN32S

SMPS

24V

24V 50W 0V

Servo driver MR-J3-10A