3.2. Trình tự các bước gia công

TT Trình tự Sơ đồ Yêu cầu kỹ thuật

1 Bước 1: Khỏa mặt đầu và tiện trụ

Gá phôi lên mâm

cặp, rà tròn, kẹp chặt

tiện đạt 14 L18

S1 S1

2 Bước 2: Cắt rãnh

n = 600-900 v/ph; t = 0,5mm; S = 0,15mm/vg

Tiện đạt kích thước 8 chiều rộng rãnh 7

S

3 Bước 3:

Tiện thô cầu =14

n = 300 - 450 v/ph; t = 0,5mm; S= tay

Điều khiển Sd và Sn đồng thời để dao chạy theo quỹ đạo cung tròn Kiểm tra biên dạng theo dưỡng

4 Bước 4:

Tiện tinh cầu =12

n = 300 - 450 v/ph; t = 0,5mm; S= tay

Điều khiển Sd và Sn đồng thời để dao chạy theo quỹ đạo cung tròn

n = 500 - 650 v/ph; t = 0,5mm; S= tay

Bước | 5: | Tiện đạt kích | |||

Tiện | trụ | thước 18 cắt rãnh | |||

cắt rãnh | L7 và =14 để | ||||

chuẩn bị cho | |||||

bước tiện cầu | |||||

S1 | |||||

n = 300 - 450 v/ph; t = 0,5mm; S= tay | |||||

6 | Bước | 6: | Tiện thô kiểm tra | ||

Tiện thô và | biên dạng theo | ||||

tiện | tinh | dưỡng | |||

cầu =16 | tiện tinh đạt kích | ||||

thước cầu =16 | |||||

n = 400-500 v/ph; t = 1mm; S = tay | |||||

7 | Bước 7: | Tiện đạt kích | |||

Tiện trụ và | thước =20 cắt | ||||

cắt rãnh | rãnh L10 và ϕ10 | ||||

để chuẩn bị cho | |||||

bước tiện cầu | |||||

S1 | |||||

n = 300 - 400 v/ph; t = 0.5mm; S = tay | |||||

8 | Bước | 8: | Tiện thô kiểm tra | ||

Tiên thô và | biên dạng theo | ||||

tiện | tinh | dưỡng | |||

cầu | tiện tinh đạt kích | ||||

thước cầu =20 | |||||

n = 300 - 400 v/ph; t = 0.5mm; S = tay | |||||

Có thể bạn quan tâm!

-

Các Dạng Sai Hỏng, Nguyên Nhân Và Cách Phòng Ngừa

Các Dạng Sai Hỏng, Nguyên Nhân Và Cách Phòng Ngừa -

Các Dạng Sai Hỏng, Nguyên Nhân Và Cách Phòng Ngừa

Các Dạng Sai Hỏng, Nguyên Nhân Và Cách Phòng Ngừa -

Dạng Sai Hỏng, Nguyên Nhân Và Biện Pháp Khắc Phục.

Dạng Sai Hỏng, Nguyên Nhân Và Biện Pháp Khắc Phục. -

Chọn Dao: Chọn Dao Tương Tự Như Khi Gia Công Lỗ Suốt

Chọn Dao: Chọn Dao Tương Tự Như Khi Gia Công Lỗ Suốt -

Phương Pháp Tiện Mặt Phẳng Trên Chi Tiết Dạng Hộp

Phương Pháp Tiện Mặt Phẳng Trên Chi Tiết Dạng Hộp -

Chuẩn Bị: Máy, Dụng Cụ Cắt, Dụng Cụ Đo, Dụng Cụ Rà Gá Và Phôi Theo Yêu Cầu Của Chi Tiết Hộp Cần Gia Công.

Chuẩn Bị: Máy, Dụng Cụ Cắt, Dụng Cụ Đo, Dụng Cụ Rà Gá Và Phôi Theo Yêu Cầu Của Chi Tiết Hộp Cần Gia Công.

Xem toàn bộ 150 trang tài liệu này.

5

Bước 9 Cắt rãnh và cắt đứt | n = 300 - 400 v/ph; t = 0.5mm; S = tay | Kiểm tra kích thước L=63 trước khi cắt đứt chi tiết | |

10 | Bước 9: Kiểm tra | Kiểm tra đường kính và chiều dài mặt trụ theo yêu cầu bản vẽ |

9

4. Hướng dẫn tự học

a. Phân tích các thành phần lực tác động lên chi tiết khi tiện ren trên trục dài kém cứng vững, khi tiện có sử dụng giá đỡ di động.

b. Phương pháp tiện ren Anh

Bài 4.3. Tiện định hình bằng dưỡng chép hình (06 tiết)

A. Phương tiện và trang thiết bị dạy học

1. Phương tiện

Giáo án, đề cương, phấn bảng, máy chiếu, bản vẽ, ...

2. Trang thiết bị

Tên và các thông số kỹ thuật của thiết bị, dụng cụ; nguyên, nhiên vật liệu tiêu hao | Đơn vị | SL | Ghi chú | Bổ sung | |

1 | Thiết bị, dụng cụ (cho 01 SV) | ||||

- Máy tiện vạn năng (Mâm cặp 3 chấu) | Cái | 01 | |||

- Máy mài dụng cụ cắt (dùng chung) | Cái | 01 | |||

- Dụng cụ đo: thước cặp 1/50, thước lá | Bộ | 01 | |||

- Dụng cụ cắt: dao tiện ngoài, dao cắt đứt (15K6, P18)… | Bộ | 01 | |||

2 | Nguyên nhiên, vật liệu tiêu hao (cho 01 SV) | ||||

- Thép CT45 20, l =100 mm | Cái | 01 | |||

- Dầu máy | Lít | ||||

- Dẻ lau | Kg | 0,2 | Hủy | ||

3 | Khác |

B. Thực hiện bài học

1. Mục tiêu bài học

Sau khi học xong bài này, SV có khả năng:

Về kiến thức

- Biết sử dụng cơ cấu dưỡng chép hình trên máy tiện vạn năng để gia công các bề mặt định hình.

Về kỹ năng

- Tiện được mặt định hình đạt yêu cầu kỹ thuật về kích thước, biên dạng profin và độ nhám bề mặt.

Về thái độ

- Nghiêm túc, tự giác trong quá trình học tập, rèn luyện tác phong sản xuất công nghiệp. Đảm bảo an toàn lao động, vệ sinh môi trường.

2. Nội dung bài học

2.1. Phương pháp tiến dao

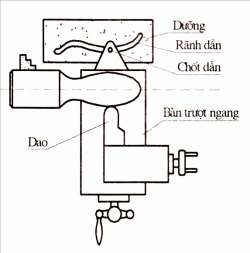

Theo phương pháp này, dưỡng có dạng rãnh, biên dạng của rãnh giống biên dạng của bề mặt định hình. Quá trình tiện thực hiện tương tự như khi tiện mặt côn bằng thanh thước côn.

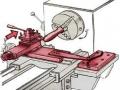

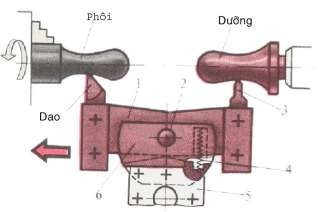

Hình 4.7 Gia công mặt định hình bằng dưỡng chép hình

Theo hình 4.7 khi đó, dưỡng có rãnh định hình được gá trên tấm đỡ của thanh thước côn, tách đai ốc của bàn trượt ngang ra khỏi trục vít me. Khi bàn xe dao chuyển động dọc, bàn trượt ngang sẽ dịch chuyển theo con lăn trong rãnh của dưỡng chép hình và dao sẽ chép lại trên phôi hình dáng giống như hình dáng của rãnh dưỡng.

Phương pháp này cho độ chính xác và độ nhám bề mặt cao, vì thực hiện chạy dao tự động khi gia công.

2.2. Chọn dao

Chọn dao giống biên dạng khi tiện mặt ngoài tương ứng.

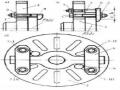

2.3. Kiểm tra mặt định hình

Dùng dưỡng để kiểm tra.

2.4. Chọn chế độ cắt

Chọn tương tự như khi gia công mặt trụ ngoài tương ứng.

2.5. Trình tự thực hiện

2.5.1. Chuẩn bị

- Chuẩn bị phôi: kiểm tra độ thẳng, độ tròn, kích thước và loại vật liệu;

- Chuẩn bị máy tiện: kiểm tra hoạt động của máy, đảm bảo độ an toàn;

- Chuẩn bị trang thiết bị theo máy: đồ gá, chìa vặn mâm cặp, ổ dao, cờ lê;

- Chuẩn bị dụng cụ cắt: dao tiện ngoài, dao tiện ren;

- Chuẩn bị dụng cụ đo: thước cặp, thước lá, dưỡng đo định hình;

- Chuẩn bị dụng cụ phục vụ vệ sinh công nghiệp.

2.5.2. Gá phôi và gá dao

- Phôi gá trên mâm cặp, đảm bảo cho phôi không bị chuyển vị khi cắt

- Dao gá trên ổ gá dao, đảm bảo mũi dao ngang tâm chi tiết.

2.5.3. Điều chỉnh và vận hành máy tiện

- Điều chỉnh các tay gạt trên hộp tốc độ trục chính theo tốc độ đã được xác định để tiện ren.

- Lắp và điều chỉnh cơ cấu chép hình lên máy tiện vạn năng.

- Vận hành máy: Kiểm tra sự an toàn của máy trước khi cho máy chạy, dao chưa tham gia cắt gọt.

2.5.4. Trình tự các bước gia công

Bước 1: Tiện sơ bộ đường kính ngoài, với chiều dài yêu cầu. Bước 2: Điều chỉnh bộ phận chép hình

Bước 3: Gia công chép hình theo dưỡng.

Bước 4: Kiểm tra sản phẩm trước khi tháo chi tiết ra khỏi máy.

2.6. Các dạng sai hỏng, nguyên nhân và cách phòng ngừa

Dạng sai hỏng | Nguyên nhân | Cách phòng ngừa | |

1 | Kích thước định hình không đúng | Xác định chiều sâu cắt chưa đúng | - Điều chỉnh chiều sâu cắt chính xác. - Kiểm tra trong quá trình gia công. |

2 | Độ nhám về mặt | - Thông số hình học của dao | - Chọn góc độ dao hợp lý |

định hình không | chưa hợp lý | ||

đạt yêu cầu | - Chọn chế độ cắt chưa hợp | - Tính toán, chọn chiều sâu | |

lý | cắt, lượng chạy dao và tốc | ||

độ vòng quay trục chính | |||

hợp lý với điều kiện gia | |||

công. |

3. Tổ chức luyện tập kỹ năng

3.1.Yêu cầu luyện tập

![]()

a. Bản vẽ

b. Yêu cầu : Gia công chi tiết tay nắm theo yêu cầu bản vẽ.

3.2. Trình tự thực hiện các bước gia công

Trình tự | Sơ đồ | Yêu cầu kỹ thuật | |

1 | Bước 1: | Gá phôi dài | |

Gá phôi, | khoảng 50 để | ||

gá dao | đảm bảo chiều | ||

dài chi tiết | |||

Gá dao cao | |||

ngang tâm | |||

máy | |||

2 | Bước 2: | Đảm bảo | |

Tiện đạt | chiều dài và | ||

kích | kích thước | ||

thước | đường kính | ||

=14 | |||

L=46 | S2 S1 | ||

n = 300 - 400 v/ph; t = 0.5mm; S = tay | |||

3 | Bước 3: | n = 300-400 v/ph; t=0.5mm; S = 0.1–0.2 mm/vg | Gá đồ gá tiện định hình lên và điều chỉnh máy để tiện định hình |

4 | Bước 4: Kiểm tra | Quan sát khe hở ánh sáng qua dưỡng |

5 Bước 5:

Kiểm tra các kích thước đường kính và chiều dài khi

tiện tinh

6 Bước 6:

Tổng kiểm tra

Đảm bảo yêu

cầu kỹ thuật theo bản vẽ.

4. Hướng dẫn tự học

a. Phương pháp khoan lỗ bậc bằng nhiều mũi khoan trên máy tiện.

b. Phương pháp tiện ren anh.