3.2.2. Trình tự thực hiện các bước gia công

Trình tự | Sơ đồ | Yêu cầu kỹ thuật | |||||

1 | Bước 1: Gá dao và phôi | - Mũi dao phải ngang tâm chi tiết | |||||

2 | Bước | 2: | tiện | thô | đạt | kích | |

Tiện | thô | thước 41. | |||||

mặt đầu và | |||||||

một | phần | ||||||

mặt trụ | |||||||

S | |||||||

n = 300-600 v/ph; S= 0.1mm/vòng t = | |||||||

0.5mm | |||||||

3 | Bước 3: | tiện | thô | đạt | kích | ||

Tiện thô | thước 41. | ||||||

mặt đầu đối | |||||||

diện và | |||||||

phần trụ | |||||||

ngoài còn | |||||||

lại | |||||||

S | |||||||

n = 300-600 v/ph; S= 0.1mm/vòng t = | |||||||

0.5mm | |||||||

Có thể bạn quan tâm!

-

Dạng Sai Hỏng, Nguyên Nhân Và Biện Pháp Khắc Phục.

Dạng Sai Hỏng, Nguyên Nhân Và Biện Pháp Khắc Phục. -

Các Dạng Sai Hỏng, Nguyên Nhân Và Cách Phòng Ngừa

Các Dạng Sai Hỏng, Nguyên Nhân Và Cách Phòng Ngừa -

Chọn Dao: Chọn Dao Tương Tự Như Khi Gia Công Lỗ Suốt

Chọn Dao: Chọn Dao Tương Tự Như Khi Gia Công Lỗ Suốt -

Chuẩn Bị: Máy, Dụng Cụ Cắt, Dụng Cụ Đo, Dụng Cụ Rà Gá Và Phôi Theo Yêu Cầu Của Chi Tiết Hộp Cần Gia Công.

Chuẩn Bị: Máy, Dụng Cụ Cắt, Dụng Cụ Đo, Dụng Cụ Rà Gá Và Phôi Theo Yêu Cầu Của Chi Tiết Hộp Cần Gia Công. -

Dạng Sai Hỏng, Nguyên Nhân Và Biện Pháp Khắc Phục

Dạng Sai Hỏng, Nguyên Nhân Và Biện Pháp Khắc Phục -

Phương Pháp Tiện Bạc Lệch Tâm Khi Gá Phôi Trên Mâm Cặp

Phương Pháp Tiện Bạc Lệch Tâm Khi Gá Phôi Trên Mâm Cặp

Xem toàn bộ 150 trang tài liệu này.

Bước 4: Tiện thô bề mặt lỗ | S n = 300-500 v/ph; t = 0.5mm; S = 0,1mm/vg | Đạt kích thước 31 | |||

5 | Bước 5: Tiện bán tinh và tiện tinh mặt lỗ | S n = 600-900 v/ph; t = 0. 5mm; S = 0,05mm/vg | Kiểm tra kích lỗ dạt 30+0.1 | thước | |

Tiện tương tự các bước như trên đối với chi tiết thứ hai | |||||

6 | Bước | 6: | Tiện đạt kích | thước | |

Tiện | bán | 40+0.1 | |||

tinh và tiện | |||||

tinh | trụ | ||||

ngoài | |||||

n = 600-900 v/ph; t = 0. 5mm; | |||||

S = 0,05mm/vg | |||||

4

Kiểm tra | Kiểm tra tổng thể các | ||

tổng thể và | yêu cầu kỹ thuật theo | ||

nộp sản | yêu cầu bản vẽ | ||

phẩm |

7

4. Hướng dẫn tự học

a. Phương pháp tiện chi tiết bạc với ba lần gá phôi.

b. Phương pháp tiện chi tiết bạc với bốn lần gá phôi.

BÀI 06:

TIỆN CÁC MẶT TRỤ TRÊN CHI TIẾT HỘP

Thời gian thực hiện: 18 tiết

Tên bài học trước: Tiện chi tiết bạc Thực hiện từ ngày........ đến ngày ..........

Bài 6.1. Tiện mặt phẳng trên chi tiết dạng hộp (06 tiết)

A. Phương tiện và trang thiết bị dạy học

1. Phương tiện

Giáo án, đề cương, phấn bảng, máy chiếu, bản vẽ, ...

2. Trang thiết bị

Tên và các thông số kỹ thuật của thiết bị, dụng cụ; nguyên, nhiên vật liệu tiêu hao | Đơn vị | SL | Ghi chú | Bổ sung | |

1 | Thiết bị, dụng cụ (cho 01 SV) | ||||

- Máy tiện vạn năng (Mâm cặp 3 chấu, 4chấu ,chìa vặn) | Cái | 01 | |||

- Máy mài dụng cụ cắt (dùng chung) | Cái | 01 | |||

- Dụng cụ đo: thước cặp 1/50, thước lá | Bộ | 01 | |||

- Dụng cụ cắt: dao tiện ngoài (đầu cong, dao vai: T15K6 hoặc P18) | Bộ | 01 | |||

2 | Nguyên nhiên, vật liệu tiêu hao (cho 01 SV) | ||||

- Thép 200 X 200 X 100 | Cái | 01 | Sử dụng tiếp | ||

- Dầu máy | Lít | ||||

- Dẻ lau | Kg | 0,2 | Hủy | ||

3 | Khác |

B. Thực hiện bài học

1. Mục tiêu bài học

Sau khi học xong bài này, SV có khả năng:

Về kiến thức

- Biết phương pháp gá đặt chi tiết dạng hộp trên máy tiện.

- Lựa chọn được đồ gá để gá chi tiết hộp trên máy tiện.

Về kỹ năng

- Tiện được mặt phẳng trên chi tiết dạng hộp đạt yêu cầu kỹ thuật.

Về thái độ

- Nghiêm túc, tự giác trong quá trình học tập, rèn luyện tác phong sản xuất công nghiệp. Đảm bảo an toàn lao động, vệ sinh môi trường.

2. Nội dung bài học

2.1 Đặc điểm của chi tiết dạng hộp

C

+0.05

B

Ø10

2.5

Ø6

A

-0.05

Ø10

F H 0.03

Ø18

Ø14-0.03

+0.05

H

7

61

K

75

E

34

10

21+0.05

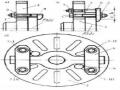

Chi tiết dạng hộp là chi tiết cơ sở quan trọng của một sản phẩm. Hộp bao gồm những chi tiết có hình khối rỗng (xung quanh có thành vách) thường làm nhiệm vụ để lắp các đơn vị lắp (như nhóm, cụm, bộ phận) của những chi tiết khác trên nó tạo thành một bộ phận máy nhằm thực hiện một nhiệm vụ động học nào đó của toàn máy (hình 6.1).

2.5

15

7

Hình 6.1 Chi tiết dạng hộp

Có rất nhiều kiểu hộp và công dụng cũng khác nhau như hộp tốc độ, chạy dao, thân động cơ đốt trong, thân máy bơm, v.v...

Đặc điểm của hộp là có nhiều vách, độ dày mỏng của các vách cũng khác nhau, trong các vách có nhiều gân, có nhiều phần lồi lòm. Trên hộp có nhiều mặt phải gia công với độ chính xác khác nhau và có nhiều bề mặt không phải gia công. Đặc biệt là trên hộp thường có nhiều lỗ cần phải gia công chính xác để thực hiện các mối lắp ghép

(lố chính xác dùng để lắp ghép, gọi là lỗ chính; lỗ không chính xác dùng để kẹp chặt các bộ phận gọi là lỗ phụ).

* Yêu cầu cơ bản của chi tiết hộp:

- Độ không phẳng và độ không song song của các bề mặt chính trong khoảng (0,05 ÷ 0,1)mm trên toàn bộ chiều dài, độ nhám bề mặt Ra = 5 ÷ 1,25.

- Các lỗ có độ chính xác (cấp 1 đến 3) và độ nhám bề mặt Ra = 2,5 ÷ 0,63 đôi khi cần đạt Ra = 0,32 ÷ 0,16. Sai số hình dáng của các lỗ là 0,5 ÷ 0,7 dung sai đường kính lỗ.

- Dung sai khoảng cách tâm giữa các lỗ phụ thuộc vào chức năng của nó, nếu lỗ để lắp bánh răng thì dung sai 0,02 ÷ 0,1mm; dung sai độ không song song của các tâm lỗ bằng dung sai của khoảng cách tâm; độ không vuông góc của các lỗ tâm khi lắp bánh răng côn, trục vít 0,02 ÷ 0,0)mm.

- Dung sai độ không đồng tâm của các lỗ bằng một phần hai dung sai đường kính lỗ nhỏ nhất.

- Độ không vuông góc giữa mặt đầu và tâm lỗ trong khoảng (0,01 ÷ 0,05)mm trên 100mm bán kính.

* Trình tự gia công các bề mặt chủ yếu của hộp:

Quá trình gia công chi tiết dạng hộp gồm hai giai đoạn chính sau:

1) Gia công mặt phẳng chuẩn và các lỗ chuẩn để làm chuẩn tinh thống nhất.

2) Dùng mặt phẳng và hai lỗ định vị làm chuẩn thống nhất để lần lượt để gia công các mặt còn lại:

- Gia công các mặt phẳng còn lại.

- Gia công thô và bán tinh các lỗ lắp ghép.

- Gia công các lỗ không chính xác dùng để kẹp chặt.

- Gia công chính xác các lỗ lắp ghép.

- Tổng kiểm tra.

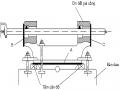

2.2. Phương pháp tiện mặt phẳng trên chi tiết dạng hộp

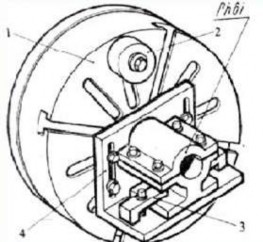

Khi gia công mặt phẳng của chi tiết hộp trên máy tiện thường dùng mâm cặp 4 chấu, mâm cặp hoa bằng phương pháp lấy dấu. Khi lấy dấu, có thể chọn chuẩn thô này, đồng thời kiểm tra chuẩn thô kia, chia lượng dư cho thỏa mãn các yêu cầu khác nhau, tuy nhiên việc lấy dấu sẽ cho năng suất thấp.

Để gia công được mặt phẳng trên hộp thông thường lợi dụng các mặt phẳng còn lại để làm chuẩn định vị, việc kẹp chặt có thể lợi dụng các mặt phẳng hoặc các lỗ đã đúc sẵn để kẹp chặt.

Trong những nguyên công đầu tiên chưa có chuẩn tinh để định vị, thông thường đồ gá có thể là mâm cặp bốn chấu, mâm hoa và dùng phương pháp rà gá để gá đặt.

Hình 6.2 Tiện mặt phẳng chi tiết dạng hộp trên mâm hoa

Việc gia công mặt phẳng của chi tiết hộp trên máy tiện giống như gia công tiện mặt đầu, chỉ lưu ý quá trình gia công có va đập, lực cắt thay đổi cần gá chặt phôi và chiều dài dao hợp lý.

2.3. Chọn dao

Khi gia công chi tiết hộp trên máy tiện thường có va đập (do phôi không phải tròn xoay) nên chọn kết cấu dao, thông số hình học của dao lớn hơn so với dao tiện mặt trụ ngoài.

2.4. Chọn chế độ cắt

Chọn chế độ cắt giảm so với tiện mặt trụ ngoài, do phôi không đồng tâm, khi cắt có va đập.

2.5. Định vị và kẹp chặt phôi

Chi tiết hộp thường được định vị và kẹp chặt trên mâm cặp 4 chấu. Lực kẹp đủ chặt để tránh làm chi tiết bị bung ra khi lực cắt lớn.

2.6. Trình tự thực hiện

2.7.1. Chuẩn bị: đài vạch, đồng hồ so, căn đệm ...

2.7.2. Gá phôi và gá dao

- Gá phôi trên mâm cặp 4 chấu bằng cách rà gá

- Gá dao như tiện mặt đầu, đảm bảo dao không bị va chạm khi tiện.

2.7.3. Điều chỉnh và vận hành máy tiện

2.7.4. Trình tự các bước gia công

Bước 1: Tiện thô Bước 2: Tiện bán tinh Bước 4: Tiện tinh

Bước 5: Kiểm tra kết thúc, tháo phôi và nộp sản phẩm

2.7. Các dạng sai hỏng, nguyên nhân và cách phòng ngừa

Dạng sai hỏng | Nguyên nhân | Cách khắc phục | |

1 | Mặt phẳng gia công chưa phẳng | - Rà gá phôi chưa đúng - Lượng dư gia công chưa đủ - Phôi bị chuyển vị trong quá trình gia công | - Rà, gá phôi chính xác - Kiểm tra lượng dư phôi trước khi gia công - Giảm chế độ cắt, hoặc kẹp chặt phôi |

2 | Độ nhám không đạt | - Chế độ cắt chưa hợp lý - Góc độ dao chưa đúng, dao bị mòn - Rung động trong quá trình cắt | - Chọn chế độ cắt cho phù hợp - Kiểm tra, chọn dao hợp lý - Giảm chế độ cắt |

3. Tổ chức luyện tập kỹ năng

3.1. Yêu cầu luyện tập

a. Bản vẽ

b. Yêu cầu: Tiện các mặt phẳng của chi tiết gối đỡ đạt các kích thước bao ngoài như bản vẽ (dung sai kích thước không ghi ±0.2)