định 24 giờ tại nhiệt độ phòng 250C. Để có cơ tính cao, các nhà sản xuất thường điều chỉnh hàm lượng sợi hợp lý. Vì vậy, NCS lựa chọn khảo sát 5 loại tỷ lệ sợi thủy tinh theo khối lượng nhựa là 30%; 40%; 50%; 60% và 70% để khảo sát độ bền cơ học của của vật liệu.

2.2. KẾT QUẢ NGHIÊN CỨU

2.2.1. Khảo sát và lựa chọn khoáng sét bentonit

Với khuôn khổ của luận án, đã thực hiện lấy một số mẫu khoáng sét bentonit để xác định dung lượng trao đổi cation tại các mỏ Bình Thuận, Lâm Đồng, Phú Yên, Thanh Hóa và có so sánh với hai mẫu bentonit thương phẩm của nước ngoài. Kết quả như sau:

- Bentonit Bình Thuận: 106,87 mgđl/100 g

- Bentonit Lâm Đồng: 35,94 mgđl/100 g

- Bentonit Thanh Hóa: 13,31 mgđl/100 g

- Bentonit Phú Yên: 11,46 mgđl/100 g

- Bentonit của hãng Southerm clay Co: 110 mgdl/100 g

- Bentonit của hãng Merck : 100 mgdl/100 g

Dựa vào kết quả này NCS chọn bentonit của Bình Thuận và Lâm Đồng là đối tượng nghiên cứu. Bentonit Bình Thuận do Công ty Trách nhiệm hữu hạn Minh Hà - KCN Phan Thiết cung cấp. Bentonit Lâm Đồng do Công ty cổ phần Hiệp Phú - Đà Lạt cung cấp. Việc lấy mẫu hoàn toàn ngẫu nhiên.

2.2.2. Xác định cấu trúc hình thái cơ bản của khoáng sét bentonit Lâm Đồng và Bình Thuận trước và khi hữu cơ hóa

2.2.2.1. Dung lượng trao đổi cation sau khi hữu cơ hóa

- Bentonit Lâm Đồng là 11,40 mgđl/100gam (giảm 65,28%).

- Bentonit Bình Thuận là 13,30 mgđl/100gam (giảm 87,55%).

2.2.2.2. Phân tích bằng phổ nhiễu xạ tia X (XRD)

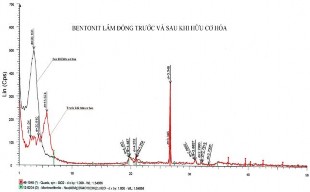

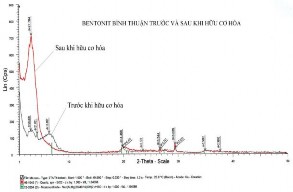

Hình 2.6 là phổ đồ nhiễu xạ tia X của bentonit Lâm Đồng và Bình Thuận trước và sau khi biến tính.

- Peak nằm trong khoảng 2 =1070 đặc trưng cho montmorillonit, khoảng cách cơ bản của mont. Lâm Đồng d001 = 26,103 A0 với cường độ bước sóng 500Cps, còn của mont. Bình Thuận d001 = 27,784 A0 với cường độ bước sóng 720Cps. Điều này chứng tỏ khả năng phản ứng với didecyl dimethylamonnium clorua của mẫu bentonit Bình Thuận lớn hơn so với mẫu bentonit Lâm Đồng.

|

Có thể bạn quan tâm!

-

Nghiên cứu vật liệu polyme-clay nanocompozit để chế tạo thanh cốt neo chống giữ công trình ngầm - 1

Nghiên cứu vật liệu polyme-clay nanocompozit để chế tạo thanh cốt neo chống giữ công trình ngầm - 1 -

Nghiên cứu vật liệu polyme-clay nanocompozit để chế tạo thanh cốt neo chống giữ công trình ngầm - 3

Nghiên cứu vật liệu polyme-clay nanocompozit để chế tạo thanh cốt neo chống giữ công trình ngầm - 3

Xem toàn bộ 25 trang tài liệu này.

Hình 2.6. Cộng phổ đồ nhiễu xạ tia X (XRD) của bentonit Lâm Đồng và Bình Thuận trước và sau khi hữu cơ hóa biến tính

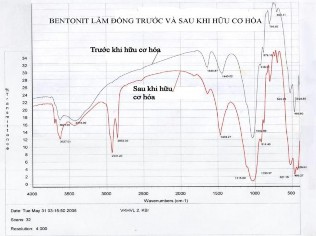

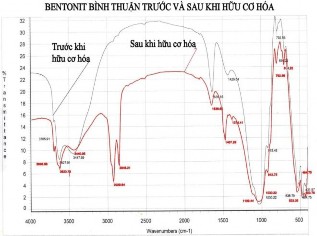

2.2.2.3. Phân tích bằng phổ hồng ngoại (FT-IR)

Từ phổ đồ hồng ngoại hình 2.7 đều xuất hiện vệt phổ tại vùng 2800÷2950 cm-1, đây là đặc trưng của nhóm hữu cơ có mặt trên bề mặt của bentonit. Tuy nhiên cường độ phổ của mẫu bentonit Bình Thuận lớn hơn nhiều, điều đó chứng tỏ khả năng phản ứng của mẫu bentonit Bình Thuận lớn hơn so với mẫu bentonit Lâm Đồng.

|

Hình 2.7. Phổ hồng ngoại của bentonit Lâm Đồng và Bình Thuận trước và sau khi hữu cơ hóa

Kết hợp giữa các số liệu phân tích với phổ kế tia X và hồng ngoại (IR) có thể sơ bộ rút ra nhận xét: khả năng phản ứng với muối amin của bentonit Bình Thuận lớn hơn bentonit Lâm Đồng.

2.2.3. Khảo sát cấu trúc bề mặt của bentonit Lâm Đồng, Bình Thuận trước và sau khi hữu cơ hóa bằng kính hiển vi điện tử quét (SEM)

Chụp ảnh SEM mẫu bentonit của Lâm Đồng và Bình Thuận được thực hiện trên thiết bị 5410 LV (Nhật Bản) của Trung tâm Khoa học Vật liệu- Khoa Vật lí, Trường Đại học Quốc gia Hà Nội.

- Mẫu bentonit của Bình Thuận là bentonit kiềm, nên ở trong nước có độ trương phồng lớn, hạt nhỏ mịn, hạt phân tán cao.

- Bentonit Lâm Đồng thuộc loại bentonit kiềm thổ, khả năng trương phồng kém, dễ bị sa lắng trong nước, khi khô các tinh thể bentonit ít bị co ngót, kích thước hạt lớn hơn và bề mặt phẳng hơn so với bentonit kiềm. Điều này thể hiện rất rõ ở hình 2.8 và hình 2.9.

| |

Hình 2.8. Ảnh SEM của bentonit Lâm Đồng và Bình Thuận trước khi hữu cơ hóa | Hình 2.9. Ảnh SEM của bentonit Lâm Đồng và Bình Thuận sau khi hữu cơ hóa |

Kết luận: hữu cơ hóa thành công montmorillonit, là thành phần chủ yếu của bentonit Lâm Đồng và Bình Thuận với với các đặc trưng trình bày trong bảng 2.4, nhằm tăng sự tương hợp và khuếch tán giữa claynano với polyme. Đây cũng chính là những nguyên liệu đầu vào cho các nghiên cứu tiếp theo của luận án.

Bảng 2.4. Đặc trưng mont. của Lâm Đồng và Bình Thuận trước và sau khi hữu cơ hoá

Thông số | Lâm Đồng | Bình Thuận | |||

Trước | Sau | Trước | Sau | ||

1 | Màu sắc | vàng sẫm | vàng nhạt | ghi sáng | trắng xám |

2 | d001 (A0) | 15,674 | 26,103 | 13,857 | 27,784 |

3 | Kích thước hạt qua rây | 0,075 mm | 0,075mm | 0,075mm | 0,075mm |

2.2.4. Khảo sát sự phân tán của claynano trong nhựa nền

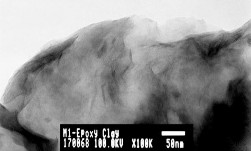

2.2.4.1. Quan sát bằng kính hiển vi điện tử truyền qua (TEM)

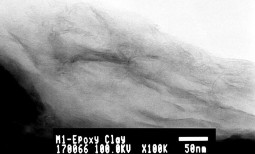

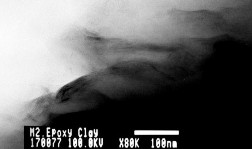

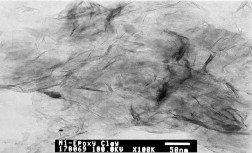

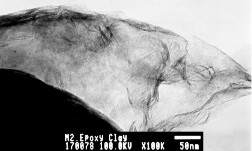

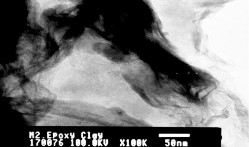

Ta có thể quan sát thấy các sợi clay có màu đen với kích thước nanomet và với chiều dày khoảng 1÷2 nanomet được phân bố trong các mẫu Bình Thuận (M1), Lâm Đồng (M2) như sau:

- Tỷ lệ 1% như hình 2.10 cho thấy phân tán không đều, thưa ít, đặc biệt là mẫu M2 kết búi, phân tán trong epoxy kém, mẫu M1 có độ phân tán tốt hơn.

|

Hình 2.10.Tỷ lệ 1 % claynano theo khối lượng epoxy

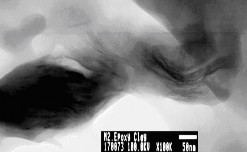

- Tỷ lệ 2% như hình 2.11 cho thấy mức độ phân tán trong epoxy có cải thiện hơn so với tỷ lệ 1%, tuy nhiên hiện tượng kết búi ở hai mẫu vẫn diễn ra, song mẫu Bình Thuận (M1) có độ phân tán tốt hơn.

|

Hình 2.11. Tỷ lệ 2 % claynano theo khối lượng epoxy

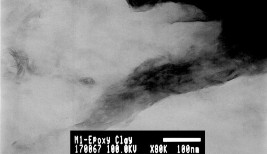

- Tỷ lệ 3% mức độ như hình 2.12 cho thấy phân tán trong epoxy có cải thiện đáng kể hơn so với tỷ lệ 2%, tuy nhiên hiện tượng kết búi ở hai mẫu vẫn diễn ra và mẫu M1 vẫn có độ phân tán tốt hơn mẫu M2.

Hình 2.12. Tỷ lệ 3 % claynano theo khối lượng epoxy

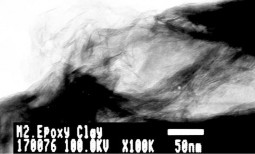

- Tỷ lệ 4% như hình 2.13 cho thấy mức độ phân tán trong epoxy có cải thiện rõ rệt so với tỷ lệ 3%, hiện tượng kết búi ở hai mẫu vẫn còn, nhưng ở mẫu M1 không đáng kể, mẫu M2 thì rất rõ với những đám đen lớn và mẫu M1 cho thấy có độ phân tán tốt hơn mẫu M2.

|

Hình 2.13. Tỷ lệ 4 % claynano theo khối lượng epoxy

- Tỷ lệ 5% như hình 2.14 cho thấy mức độ phân tán trong epoxy tương đối đồng đều ở cả hai mẫu, hiện tượng kết búi chỉ còn ở mẫu M2, nhưng mức độ thấp hơn so với mẫu cùng loại ở 4%, và mẫu M1 cho thấy có độ phân tán tốt hơn hẳn so với mẫu M2.

|

Hình 2.14. Tỷ lệ 5% claynano theo khối lượng epoxy

- Tỷ lệ 6% như hình 2.15 cho thấy mức độ phân tán trong epoxy kém và hiện tượng kết búi lớn lại xuất hiện ở cả hai mẫu, tuy nhiên mẫu M1 cho thấy có độ phân tán vẫn tốt hơn so với mẫu M2.

|

Hình 2.15. Tỷ lệ 6 % claynano theo khối lượng epoxy

Qua kết quả quan sát 12 mẫu nhựa nền có thể thấy với tỷ lệ từ 1% ÷ 6% claynano so với khối lượng của nhựa epoxy thì mức độ phân tán claynano trong epoxy tương đối đồng đều, song mức độ phân tán của claynano từ bentonit M1 tốt hơn nhiều so với claynano từ bentonit M2.

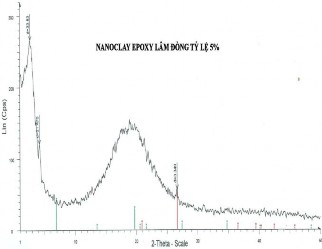

2.2.4.2. Khảo sát cấu trúc epoxy-claynano bằng nhiễu xạ tia X (XRD):

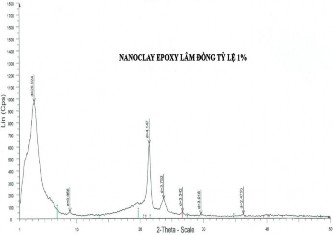

Tại hình 2.16 phổ đồ cho thấy sau khi phối trộn với epoxy, xuất hiện peak tại 2 = 20 thì khoảng cách cơ bản d001 của clay Lâm Đồng, Bình Thuận, lần lượt là 26,924A0 và 27,536A0. Điều này, có thể rút ra nhận xét là epoxy không khuếch tán được vào khoảng cách giữa các lớp montmorillonit ở tỷ lệ 1%.

|

Hình 2.16. Phổ đồ nhiễu xạ tia X của epoxy-claynano Lâm Đồng và Bình Thuận với tỷ lệ 1% phần khối lượng claynano so với nhựa epoxy

|

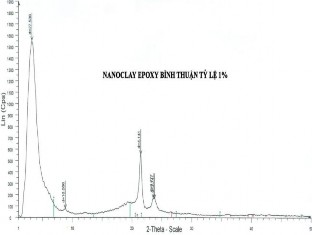

Hình 2.17. Phổ đồ nhiễu xạ tia X của epoxy-claynano Lâm Đồng và Bình Thuận với tỷ lệ 2% phần khối lượng claynano so với nhựa epoxy

Phổ đồ hình 2.17 cho thấy sau khi phối trộn với epoxy, thì khoảng cách cơ bản d001 của clay Lâm Đồng, Bình Thuận, lần lượt là 27,924 A0 và 27,499A0.

Như vậy là khoảng cách d001 có sự thay đổi đối với clay Lâm Đồng, còn đối với clay Bình Thuận có không đáng kể. Ảnh TEM của hai mẫu này chứng minh cho điều đó: M2 có sự khuếch tán của epoxy trong claynano. Còn M1 chỉ là

những búi đen, có nghĩa là epoxy không khuếch tán được vào khoảng cách giữa các lớp claynano.

|

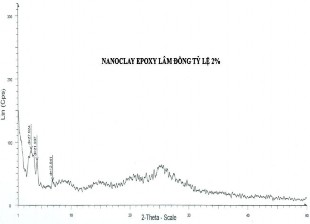

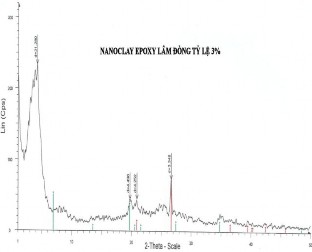

Hình 2.18. Phổ đồ nhiễu xạ tia X của epoxy-claynano Lâm Đồng và Bình Thuận với tỷ lệ 3% phần khối lượng claynano so với nhựa epoxy

Hình 2.18 là phổ đồ của epoxy-claynano Lâm Đồng và Bình Thuận, với hàm lượng 3%, tại peak 2 = 20, khoảng cách cơ bản d001 lần lượt là 21,280 A0 và 28,374A0. Như vậy là khoảng cách d001 có sự thay đổi: đối với clay Lâm Đồng, d001 còn nhỏ đi, TEM cho thấy phần lớn ảnh là màu đen kết búi của claynano. Với clay Bình Thuận, d001 tăng lên và ảnh TEM cho thấy có sự khuếch tán của epoxy vào claynano, tuy nhiên chưa nhiều và đều đặn. Song, khả năng chèn trong epoxy của claynano M1 (Bình Thuận) tốt hơn nhiều so với M2 (Lâm Đồng).

|

Hình 2.19. Phổ đồ nhiễu xạ tia X của epoxy-claynano Lâm Đồng và Bình Thuận với tỷ lệ 5% phần khối lượng claynano so với nhựa epoxy

Hình 2.19 là phổ đồ của 2 loại clay này sau khi phối trộn với epoxy với tỷ lệ 5%. Peak tại 2 = 20, cho khoảng cách cơ bản d001 lần lượt là 33,83 A0 và 29,191A0. Như vậy là khoảng cách d001 có sự thay đổi đáng kể, điều này cho thấy có sự khuếch tán của epoxy vào claynano. Song ở M2 giá trị d001 gia tăng

đột biến, TEM cho thấy ảnh nhiều kết búi màu đen của claynano. Ảnh TEM của M1 cho thấy sự khuếch tán đều đặn của claynano trong epoxy.

|

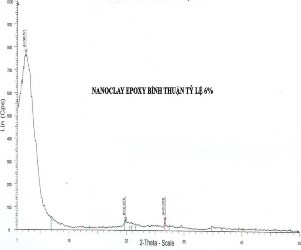

Hình 2.20. Phổ đồ nhiễu xạ tia X của epoxy-claynano Lâm Đồng và Bình Thuận với tỷ lệ 6% phần khối lượng claynano so với nhựa epoxy

Hình 2.20 là đồ phổ của 2 loại clay này sau khi phối trộn với epoxy với tỷ lệ 6%. Peak tại 2 = 20, cho khoảng cách cơ bản d001 lần lượt là 53,23 A0 và 36,51A0. Khoảng cách d001 có sự thay đổi đột biến ở cả 2 mẫu, điều này có nghĩa là có sự khuếch tán của claynano vào epoxy. Song ảnh TEM cho thấy nhiều kết búi màu đen của claynano. Do đó, mà sự khuếch tán này là điều không mong muốn vì chúng thể hiện không có sự bong tróc của các lớp claynano.

Phổ đồ 4% của claynano Lâm Đồng và Bình Thuận trong epoxy cũng gần tương tự như 5% của claynano Lâm Đồng và Bình Thuận trong epoxy và ảnh TEM cũng cho thấy điều đó, nên NCS không trình bầy ở đây để tránh trùng lặp và chỉ xin trình bầy những vấn đề đặc trưng.

Từ những kết quả nghiên cứu trên đây có thể rút ra một số kết luận như sau:

- Thành công bước đầu việc hữu cơ hóa biến tính khoáng sét Lâm Đồng và Bình Thuận.

- Phối trộn thành công clay của Lâm Đồng và Bình Thuận ở nhiệt độ thường trong epoxy nền với kích thước nanomet dạng bóc lớp.

- Tỷ lệ claynano của 2 loại khoáng sét này trong epoxy nền từ 2% ÷ 5% theo trọng lượng là tương đối phù hợp.

- Giá trị khoảng cách cơ bản d001 của clay Lâm Đồng khi phối trộn với epoxy không ổn định, thay đổi thất thường và ngược lại clay Bình Thuận ổn định hơn, hay nói cách khác claynano Lâm Đồng kém hơn claynano Bình Thuận.

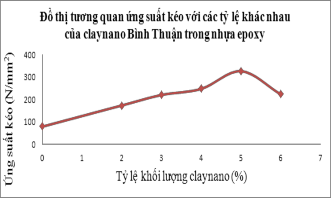

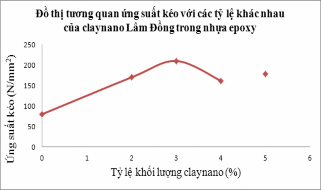

2.2.5. Kiểm tra tính chất cơ lý của nhựa nền

Mẫu được kiểm tra theo tiêu chuẩn ISO 527-4:1997 tại Trung tâm đo lường tiêu chuẩn khu vực I. Kết quả được thể hiện trên hình 2.22 và hình 2.23.

| |

Hình 2.22. Ứng suất kéo nhựa nền với các tỷ lệ khác nhau của claynano Bình Thuận trong nhựa epoxy | Hình 2.23. Ứng suất kéo nhựa nền với các tỷ lệ khác nhau của claynano Lâm Đồng trong nhựa epoxy |

Từ những kết quả thí nghiệm trên hình 2.22 và hình 2.23, cho thấy vật liệu nền khi sử dụng 5% claynano Bình Thuận đạt giá trị ứng suất kéo cực đại (327,29N/mm2). Còn với claynano Lâm Đồng cho vật liệu nền đạt gía trị ứng suất kéo cực đại tại tỷ lệ 3%, nhưng giá trị ứng suất kéo thấp (210,20N/mm2). Trong khuôn khổ của luận án, nghiên cứu sinh lựa chọn claynano Bình Thuận sau khi được hữu cơ hoá, để phân tán vào epoxy-828 bằng phương pháp cán trộn cơ học với tỷ lệ 5% theo khối lượng epoxy, dùng làm nhựa nền để nghiên cứu chế tạo thanh cốt neo chống giữ công trình ngầm.

2.2.6. Khảo sát khả năng bám dính giữa nhựa epoxy-claynano với sợi thuỷ tinh trong vật liệu polyme-clay nanocompozit

Độ kết dính giữa các pha và cấu trúc hình thái của vật liệu được khảo sát trên kính hiển vi điện tử quét (SEM). Ảnh chụp trên bề mặt gẫy của mẫu trên hình 2.26.

|

|

|

|

Hình 2.26. Ảnh SEM chụp trên bề mặt gẫy của mẫu 30%, 40%, 50%, 60% và 70% phần khối lượng sợi thủy tinh trong vật liệu compozit

Độ kết dính của nhựa trên các tỷ lệ sợi thuỷ tinh khác nhau cũng rất khác nhau thể hiện trên ảnh kính hiển vi điện tử quét (SEM). Ở tỷ lệ 50% ÷ 60% phần khối lượng sợi thuỷ tinh cho ta thấy độ bám dính của nhựa trên bề mặt sợi là đều đặn và tốt nhất. Với tỷ lệ 70% phần khối lượng sợi thủy tinh ta thấy độ kết dính là rất kém, hầu như không còn vết nhựa trên bề mặt sợi thuỷ tinh. Ở đây còn thấy bề mặt tiếp xúc của nhựa với sợi thuỷ tinh rất trơn nhẵn, thể hiện tương tác yếu của hai pha trên bề mặt phân chia.

2.2.7. Khảo sát sự phân bố sợi thủy tinh trong pha nền epoxy-claynano

Quan sát mặt cắt của vật liệu bằng kính hiển vi kim tương theo các tỷ lệ thí nghiệm 30%, 40%, 50%, 60% và 70% phần khối lượng sợi thủy tinh trong vật liệu compozit với độ phóng đại 25 lần (hình 2.27).

|

|

|

|

Hình 2.27. Ảnh kính hiển vi kim tương với độ phóng đại 25 lần

Với hàm lượng 50% ÷ 60% sợi, có thể quan sát thấy sự phân bố sợi và nhựa tương đối đồng đều trong vật liệu tổ hợp.

2.2.8. Kiểm tra khả năng chịu kéo của vật liệu với các tỷ lệ sợi khác nhau

Đã tiến hành kiểm tra khả năng bền kéo của vật liệu theo tiêu chuẩn ISO 527-4, thực hiện kéo mẫu trên máy kéo nén T-50 của Liên Xô (cũ). Tại đồ thị hình 2.30 cho thấy vật liệu đạt giá trị cực đại ở giá trị hàm lượng 60% phần khối lượng sợi thuỷ tinh.

2.2.9. Kiểm khả năng chịu cắt của vật liệu với các tỷ lệ sợi khác nhau

Để xác định lực cắt của vật liệu polyme-compozit, theo tiêu chuẩn ASTM 4475-96. Tại đồ thị hình 2.32 cho thấy vật liệu đạt giá trị cực đại ở giá trị hàm lượng 60% phần khối lượng sợi thuỷ tinh.

| |

Hình 2.30. Đồ thị tương quan ứng suất kéo với các tỷ lệ sợi thủy tinh | Hình 2.32. Đồ thị quan hệ ứng suất cắt với các tỷ lệ sợi thủy tinh |

Nhận xét: Khi hàm lượng sợi thủy tinh E của Trung Quốc, từ 50%÷60% phần khối lượng của tổ hợp nhựa epoxy-828 với 5% claynano Bình Thuận, sản phẩm epoxy-clay nanocompozit cốt sợi thuỷ tinh có độ bền kéo tương đương với thép xây dựng CT5 và độ bền cắt thấp hơn so với loại thép này.

2.2.10. Kiểm tra khả năng bám dính của cốt neo với chất kết dính

Lựa chọn chất kết dính do Viện Khoa học công nghệ Mỏ sản xuất, chất dẻo sử dụng là loại K 2335. Tốc độ của máy lắp đặt neo được xác định là 400

vòng/phút và thời gian quay là 25 giây. Thời gian giữ là 60 giây. Mô hình thí nghiệm như hình 2.33 và kết quả được trình bày trong bảng 2.9.

- Thời gian kéo tất cả các vì neo đều sau 24 giờ kể từ khi lắp đặt.

- Mẫu bê tông kích thước 200x200x400mm mác bê tông 10 MPa.

Hình 2.33. Mẫu thử nghiệm khả năng bám dính của neo epoxy-clay nanocompozit cốt sợi thủy tinh |

Bảng 2.9. Số liệu thí nghiệm kéo neo thử nghiệm tính bám dính

Đường kính thanh neo (mm) | Đường kính lỗ khoan (mm) | Chiều dài chất dẻo kết dính (cm) | Tải trọng cực đại (kN) | |

1 | 22 | 28 | 30,5 | 97 |

2 | 22 | 28 | 32,0 | 95 |

3 | 22 | 28 | 31,5 | 89 |

4 | 22 | 28 | 29,5 | 71 |

5 | 22 | 28 | 31,0 | 95 |

6 | 22 | 28 | 28,5 | 79 |

7 | 22 | 28 | 28,0 | 95 |

8 | 22 | 28 | 29,0 | 79 |

9 | 22 | 28 | 28,0 | 87 |

10 | 22 | 28 | 29,0 | 79 |

11 | 22 | 28 | 28,5 | 10 |

12 | 22 | 28 | 29,5 | 97 |

13 | 22 | 28 | 29,0 | 11 |

14 | 22 | 28 | 28,0 | 87 |

15 | 22 | 28 | 29,5 | 92 |

Kết luận: Kết quả ban đầu của cốt neo epoxy-clay nanocompozit cốt sợi thuỷ tinh với chất kết dính dẻo do Viện KHCN Mỏ sản xuất đạt yêu cầu kỹ thuật.

CHƯƠNG 3: NGHIÊN CỨU CHẾ TẠO THANH NEO VÀ CHỐNG THỬ NGHIỆM

Được sự đồng ý của Công ty TNHH than Hồng Thái, Công ty than Uông Bí-TKV; Phòng Xây dựng mỏ và Viện KHCN mỏ, NCS đã tiến hành thử nghiệm chống lò dọc vỉa đá V10 mức +30 khu Tràng Khê II bằng thanh cốt epoxy-clay nanocompozit cốt sợi thuỷ tinh xen kẽ giữa các hàng neo chất dẻo cốt thép theo hộ chiếu chống lò và dây chuyền công nghệ đang thi công tại đây (như hình 3.1 và bảng 3.1).

3.1.Vị trí, điều kiện địa chất công trình, địa chất thủy văn đường lò chống thử nghiệm

Lò dọc vỉa đá vỉa 10 mức +30 quay Đông nằm trong phạm vi khu Tràng Khê II, III - Công ty TNHH than Hồng Thái, thuộc địa bàn xã Hoàng Quế, huyện Đông Triều, tỉnh Quảng Ninh được giới hạn trong toạ độ sau:

X = 390.400 390.600

Y = 32.800 33.000

Điều kiện địa chất công trình

Tầng chứa than khu Tràng Khê II, III bao gồm: các loại sét than, sét kết, bột kết, cát kết, cát kết lẫn sạn kết. Sự phân bố các loại đá dưới dạng thấu kính, các lớp với độ dày khác nhau. Mỗi loại đá được đặc trưng bởi thành phần, kiến trúc và độ bền khác nhau.

Điều kiện địa chất thuỷ văn

Nước mặt

Khu Tràng Khê II, III có suối Tràng Khê II cách khu vực khai thác về phía Đông Nam từ 500 1000m, quanh năm nước chảy với lưu lượng đo được như sau:

Qmax = 29,020 (m3/s) Qmin = 1,58 (m3/s)

Nước ngầm

Các thông số địa chất thuỷ văn chủ yếu như sau:

- Độ cao mực nước tĩnh: Z+200 = 255m; Z+115 = 245m; Z+30 = 245m

- Hệ số thấm: Ktb = 0,05m/ng.đ; Kmax = 0,103m/ng.đ.

Nước dưới đất có độ pH = 6 7, hàm lượng CO2 = 10 15mg/l, hàm lượng sắt từ 0,3 13mg/l, thuộc loại axit yếu.

3.2. Cơ sở lựa chọn và hộ chiếu chống lò

Hiện tại, đường lò dọc vỉa đá mức + 30 vỉa 10 - khu Tràng Khê III được bố trí trong lớp đá trụ và cách vỉa than khoảng 30 40m, trung bình 35m. Như vậy, đường lò này nằm ngoài vùng ảnh hưởng và tác động của áp lực tựa lò chợ.

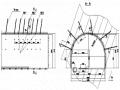

Công tác thiết kế chống neo, phun bê tông trong các đường lò thường dựa vào các số liệu khảo sát địa chất, đo đạc ban đầu và khi cần thiết sẽ được điều chỉnh thay đổi sao cho phù hợp với điều kiện địa chất thực tế trong suốt quá trình thi công. Trên hình 3.1 là mặt cắt ngang đặc trưng của hộ chiếu chống lò dọc vỉa đá V10 + 30 quay Đông khu Tràng Khê II. Bảng 3.8 là các thông số kỹ thuật cơ bản của hộ chiếu chống lò.

Bảng 3.8. Bảng tính toán các thông số kỹ thuật của hộ chiếu chống neo [17]

Nội dung | Kí hiệu | Đơn vị | Giá trị | ||

Lò DV đá +30/V10 | Đoạn mở rộng | ||||

1 | Chiều cao sụt lở theo Tximbarevic | b | m | 0,83 | 0,91 |

Chiều rộng nửa đường lò | a | m | 2,00 | 2,20 | |

Chiều cao đường lò | h1 | m | 3,03 | 3,15 | |

Góc ma sát trong của đá | φ | độ | 75,96 | 75,96 | |

Hệ số trung bình của đất đá | f | - | 4,00 | 4,00 | |

Hệ số an toàn | kat | - | 1,40 | 1,40 | |

2 | Chiều dài thanh neo | ln | m | 1,35 | 1,43 |

3 | Tải trọng nóc | qn | kN/m2 | 21,7 | 23,6 |

4 | Mật độ neo | S | neo/m2 | 0,70 | 0,76 |

5 | Hệ số vượt tải nóc | np | - | 1,20 | 1,20 |

6 | Khả năng chịu tải của vì neo | Pn | kN/neo | 37,3 | 37,3 |

7 | Khoảng cách giữa các neo | a | m | 1,20 | 1,15 |

Tính toán, lựa chọn các thông số của vì neo chất dẻo cốt thép

- Số vì neo trong 1 vòng: 6 neo.

- Chiều sâu lỗ khoan neo: 1300 mm.

- Chiều dài thanh cốt neo: 1400 mm.

- Đường kính cốt thép xoắn: Φ22 mm.

- Khoảng cách giữa các neo trong vòng: 1,0 m.

- Khoảng cách các vòng neo: 1,0 m.

3.3. Thanh cốt neo epoxy-clay nanocompozit cốt sợi thủy tinh chống thử nghiệm tại hiện trường

Thanh cốt neo epoxy-clay nanocompozit cốt sợi thủy tinh có những thông số cơ bản sau đây:

- Tổ hợp polyme nền gồm epoxy-828 có chứa 5% claynano Bình Thuận.

- Sợi thủy tinh E Trung Quốc với hàm lượng từ 50%÷60% phần khối lượng.