không khí để làm tăng khả năng và sự ổn định tiếp xúc giữa hạt nano Ag2O và dây nano SnO2.

Oxit Ag2O là một oxit bán dẫn loại p. Do vậy trong cảm biến chế tạo được hình thành một lớp chuyển tiếp dị thể khác loại hạt tải n - p tại bề mặt tiếp xúc giữa hai loại oxit là Ag2O và SnO2.

2.2.3. Chế tạo dây nano cấu trúc dị thể SnO2/ZnO

Để nâng cao hiệu suất nhạy khí của cấu trúc dây nano SnO2, chúng tôi biến tính bề mặt dây nano SnO2 (đã chế tạo như phần trình bày 2.1) bởi các hạt nano oxit kim loại bán dẫn kim loại khác nhằm nâng cao ảnh hưởng của lớp tiếp xúc dị thể giữa hai loại oxit kim loại bán dẫn đối với tính chất nhạy khí của cảm biến.

Dây nano cấu trúc dị thể SnO2/ZnO được chế tạo bằng phương pháp CVD qua hai bước. Ở đây, chúng tôi lựa chọn chế tạo trực tiếp cấu trúc dị thể trên chip điện cực. Chíp điện cực tích hợp trên đế Si (100) đã được ôxy hóa nhiệt, trên đó phần răng lược của điện cực được phủ một lớp Au dày 5 nm. Dây nano cấu trúc dị thể SnO2/ZnO được tiến hành mọc qua hai bước như sau:

Bước 1: Mọc dây nano SnO2 theo Quy trình 2.1

Bước 2: Mọc lớp nano ZnO từ 0,3 g bột hỗn hợp ZnO và Cacbon theo tỉ lệ 1:1. Đặt dây nano SnO2 đã mọc theo bước 1 trên mặt thuyền và đưa vào trong ống thạch anh đặt tại tâm lò, trong thời gian mọc ZnO các khí O2 và Ar liên tục được cung cấp với lưu lượng tương ứng là 1 sccm và 30 sccm, nhiệt độ tại tâm lò là 800oC. Lớp ZnO được mọc trong thời gian 5, 10, 15 phút để tạo cấu trúc có chiều dày lớp biến tính khác nhau trên bề mặt dây nano SnO2.

Có thể bạn quan tâm!

-

Cơ Chế Nhạy Khí Của Dây Nano Biến Tính Trên Cơ Sở Tiếp Xúc Dị Thể Có Cùng Loại Hạt Tải: (A) Trường Hợp Dây Nano Có Công Thoát Điện Tử Nhỏ

Cơ Chế Nhạy Khí Của Dây Nano Biến Tính Trên Cơ Sở Tiếp Xúc Dị Thể Có Cùng Loại Hạt Tải: (A) Trường Hợp Dây Nano Có Công Thoát Điện Tử Nhỏ -

Đáp Ứng Khí Của Các Dây Nano Oxit Kim Loại Bán Dẫn Cấu Trúc Dị Thể

Đáp Ứng Khí Của Các Dây Nano Oxit Kim Loại Bán Dẫn Cấu Trúc Dị Thể -

![(A) Sơ Đồ Khối; (B) Hình Ảnh Của Hệ Bốc Bay Nhiệt Cvd Tại Viện Itims [1] .](data:image/svg+xml,%3Csvg%20xmlns=%22http://www.w3.org/2000/svg%22%20viewBox=%220%200%2075%2075%22%3E%3C/svg%3E) (A) Sơ Đồ Khối; (B) Hình Ảnh Của Hệ Bốc Bay Nhiệt Cvd Tại Viện Itims [1] .

(A) Sơ Đồ Khối; (B) Hình Ảnh Của Hệ Bốc Bay Nhiệt Cvd Tại Viện Itims [1] . -

Hình Ảnh Sem Và Phân Tích Eds Của Cảm Biến S0 (A, B), S2 (C, D) Và S5 (E, F).

Hình Ảnh Sem Và Phân Tích Eds Của Cảm Biến S0 (A, B), S2 (C, D) Và S5 (E, F). -

Độ Ổn Định Của Cảm Biến Trong 10 Chu Kỳ.

Độ Ổn Định Của Cảm Biến Trong 10 Chu Kỳ. -

Tính Chọn Lọc (A) Và Độ Ổn Định (B) Của Cảm Biến Dây Nano Sno 2 /nio - 10 Nm.

Tính Chọn Lọc (A) Và Độ Ổn Định (B) Của Cảm Biến Dây Nano Sno 2 /nio - 10 Nm.

Xem toàn bộ 143 trang tài liệu này.

Sau quá trình mọc dây các mẫu được ủ nhiệt tại 500 ºC trong thời gian 5 giờ để làm tăng sự ổn định tiếp xúc giữa hạt nano ZnO và dây nano SnO2. Oxit ZnO là một oxit bán dẫn loại n. Do vậy trong cảm biến chế tạo được hình thành một lớp chuyển tiếp dị thể cùng loại hạt tải n-SnO2/n-ZnO.

2.2.4. Chế tạo dây nano cấu trúc dị thể SnO2/WO3

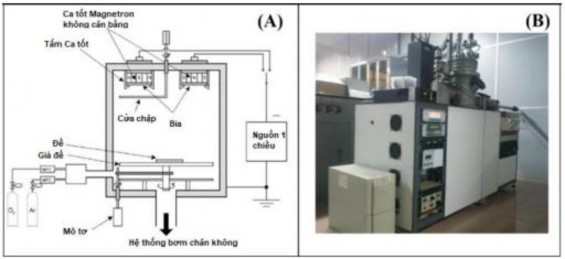

Cảm biến dây nano cấu trúc dị thể SnO2/WO3 được chế tạo thông qua hai bước. Bước thứ nhất dây nano SnO2 được mọc bằng phương pháp CVD (như đã chế tạo trong phần 2.1). Bước tiếp theo lớp hạt nano WO3 được phủ trên bề mặt dây nano SnO2 nhờ phương pháp Phún xạ trên hệ phún xạ catot DC tại Viện ITIMS (Hình 2.3). Kỹ thuật phún xạ chế tạo các loại màng mỏng kim loại hoặc biến tính vật liệu dựa trên nguyên lý truyền động năng bằng cách dùng các ion khí trơ được tăng tốc dưới điện trường bắn phá bề mặt vật liệu bia, truyền động năng cho các nguyên tử bia bay về phía đế và lắng đọng trên đế. Hệ phún xạ tại Viện ITIMS-ĐKBKHN sử dụng nguồn điện cao áp một chiều để gia tốc cho các ion khí trơ (Ar). Ban đầu các bia được đặt trên điện cực âm (catot) trong môi trường chân không cao áp suất xấp xỉ 5.10-6 bar nhờ hệ thống bơm cơ học và bơm turbo, sau đó buồng phún xạ được nạp đầy khí Ar với áp suất thấp ~10-3 bar. Một điện trường được tạo ra để gia tốc cho các ion khí Ar nhờ đặt một hiệu điện thế cao áp giữa bia (điện cực âm) và mẫu cần phún xạ (điện cực dương). Quá trình này là quá trình phóng điện có kèm theo phát sáng Plasma. Phương pháp này có thể ứng dụng cho nhiều loại vật liệu bia khác nhau, độ bám dính của các màng trên đế rất cao. Màng tạo ra có độ mấp mô bề mặt thấp và có độ dày chính xác hơn nhiều so với phương pháp bốc bay nhiệt trong chân không.

Hình 2.6. (A) Sơ đồ nguyên lý hệ phún xạ một chiều (phún xạ DC); (B) Hình ảnh hệ phún xạ tại Viện ITIMS.

Để biến tính bề mặt dây nano SnO2 bởi các hạt nano WO3 bằng phương pháp phún xạ một chiều DC chúng tôi sử dụng với vật liệu bia là W, đế là dây nano SnO2 đã chế tạo ở bước thứ nhất. Công suất nguồn phún xạ DC là 50 W, lưu lượng khí Ar và O2 được cung cấp là 15 sccm và thời gian phún xạ lần lượt là 36, 60, 120, 240 giây để tạo lớp nano WO3 trên bề mặt dây nano SnO2 có chiều dày ước tính tương ứng là 3 nm, 5 nm, 10 nm và 20 nm.

Sau quá trình phún xạ mẫu được ủ nhiệt ở 600 ºC với thời gian 5 giờ trong không khí để làm tăng khả năng hình thành cấu trúc WO3 (oxit vonfram có thể tồn tại ở một số cấu trúc khác như WO2, W2O3, W2O5, W18O49) và sự ổn định tiếp xúc giữa hạt nano WO3 và dây nano SnO2. Oxit WO3 là một oxit bán dẫn loại n. Do vậy trong cảm biến chế tạo được hình thành một lớp chuyển tiếp dị thể cùng loại hạt tải n-SnO2/n - WO3.

2.3. Phương pháp khảo sát cấu trúc và hình thái của cảm biến

Các cảm biến cấu trúc dị thể SnO2/SMO sau khi tổng hợp được kiểm tra hình thái bằng kính hiển vi điện tử quét phát xạ trường (FESEM, Hitachi S-4800, Nhật Bản), hiển vi điện tử truyền qua độ phân giải cao (HRTEM, Tecnai G2 F20, FEI), nhiễu xạ điện tử vùng chọn lọc (SAED) và phép phân tích thành phần các nguyên tố có mặt trong mẫu bằng đầu đo phổ tán sắc năng lượng tia X (EDS) tích hợp trong kính hiển vi điện tử. Các kỹ thuật phân tích này được thực hiện tại Viện Tiên tiến Khoa học và Công nghệ (AIST)- Đại học Bách khoa Hà Nội và Viện Hàn Lâm Khoa học Công nghệ Việt Nam. Cấu trúc tinh thể của mẫu được xác định bằng phương pháp nhiễu xạ tia X, sử dụng bức xạ đặc trưng CuKα có bước sóng 1,54056 Å ở góc quét 0,015%. Kỹ thuật phân tích nhiễu xạ tia X được tiến hành trên máy Bruker D5005 tại khoa Vật lý- Đại học khoa học tự nhiên- Đại học Quốc gia Hà Nội.

2.4. Phương pháp khảo sát đặc trưng nhạy khí

Để đánh giá các thông số của cảm biến khí kiểu thay đổi độ dẫn (điện trở) trong các môi trường khí hoặc trong môi trường có nồng độ khí khác nhau thì điện trở của cảm biến thường được đo liên tục theo thời gian trong môi trường khí nền (thường là

không khí) sang môi trường khí cần đo. Đặc trưng nhạy khí H2S của các cảm biến đã chế tạo được khảo sát tại các nhiệt độ và lưu lượng khí khác nhau bằng phương pháp đo động.

Phương pháp đo động là phương pháp được sử dụng khá phổ biến trong nghiên cứu phát triển cảm biến khí. Trong phương pháp này, khí được thổi liên tục qua buồng đo và điện trở của cảm biến được đo liên tục theo thời gian. Khi chuyển từ trạng thái khí nền sang khí đo bằng một van đảo chiều nhưng phải đảm bảo lưu lượng khí thổi vào buồng đo là không đổi (áp suất ổn định). Theo phương pháp này [1], nồng độ khí cần đo C (ppm) được xác định theo công thức:

𝐶 = 𝐶 𝑓

(2.1)

𝑜 𝑓+𝐹

Trong đó f (sccm), F (sccm) lần lượt là lưu lượng khí chuẩn và khí mang, Co (ppm) là nồng độ khí chuẩn.

Thông thường khí mang là không khí sạch đồng thời cũng là khí nền (khi so sánh) trong phép đo, vừa là khí pha loãng thành các nồng độ khí cần đo [1]. Đối với phương pháp đo động thời gian đáp ứng và hồi phục của cảm biến hầu như không phụ thuộc vào thể tích buồng đo mà phụ thuộc vào lưu lượng khí thổi qua buồng đo. Ngoài ra, thời gian đáp ứng và hồi phục của cảm biến phụ thuộc vào bản chất của lớp vật liệu nhạy khí, phụ thuộc vào nhiệt độ làm việc của cảm biến.

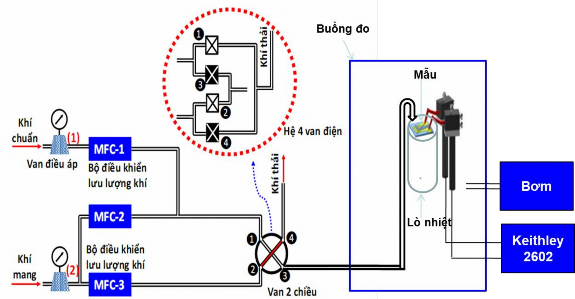

Bộ phận chính của hệ đo khí cho phương pháp đo động tại Viện ITIMS (Hình 2.6) bao gồm:

- Hệ trộn khí: dùng các bộ điều khiển lưu lượng khí để tạo ra nồng độ khí cần đo.

- Buồng đo khí: Mẫu được đặt trên lò nhiệt được kết nối với bộ điều khiển nhiệt độ để tạo ra nhiệt độ cần khảo sát. Nhiệt độ tối đa của lò là 450 oC. Mẫu được nối với nguồn Keithley 6002 A và điều khiển bằng chương trình Labview thông qua các đầu đo đặt trên chân điện cực. Ngoài ra buồng đo khí còn được nối với một bơm để hút khí thải ra ngoài.

Trong nghiên cứu này, để tạo ra nồng độ khí đo chúng tôi sử dụng hệ trộn khí một lần với 3 bộ điều khiển lưu lượng khí (MFC) như mô tả trên Hình 2.7.

Hình 2.7. Sơ đồ nguyên lý hệ đo khí cho phương pháp đo động tại Viện ITIMS [1].

Bộ điều khiển MFC-1 dùng để điều khiển lưu lượng (f) khí chuẩn, MFC-2 (F) dùng để điều khiển lưu lượng khí mang (thường là không khí) để trộn với lưu lượng khí chuẩn. Chỉ cần thay đổi tỷ lệ lưu lượng khí ở hai bộ điều khiển lưu lượng này sẽ thu được các nồng độ khí khác nhau mà vẫn đảm bảo tổng lưu lượng khí không đổi (Công thức 2.1). Bộ MFC-3 dùng để điều khiển lưu lượng đường nền khí mang, có lưu lượng bằng tổng lưu lượng khí của MFC-1 và MFC-2. Mặt khác, hệ trộn khí cần có các bộ điều áp (1) và (2) để ổn định áp suất trước và sau các bộ MFC. Hơn thế nữa, van khí 2 chiều được sử dụng để đưa khí vào buồng đo, van này phải bảo đảm nguyên tắc như sau: khi chuyển van lưu lượng khí từ MFC-1 và MFC-2 đi vào cửa 1 và ra 3, đồng thời khí từ MFC-3 đi vào từ cửa số 2 và ra cửa số 4 lúc này lưu lượng khí đo đi vào buồng đo và lưu lượng khí nền đi ra đường xả khí. Lúc chuyển trạng thái đo hồi phục, khí từ MFC-1 và MFC-2 đi từ cửa số 1 và ra cửa số 4 vào đường xả khí, đồng thời lưu lượng khí từ MFC-3 đi vào từ cửa số 2 và ra ở cửa số 3, lúc này khí nền đi vào buồng đo. Trong một số trường hợp người ta có thể thiết kế 4 van điện như trên Hình 2.6 trong vòng tròn vạch đứt màu đỏ. Bốn van này sẽ có hai trạng thái là van 1 và 2 đóng trong khi 3 và 4 mở, lúc chuyển trạng thái thì 3, 4 đóng, trong khi 1 và 2 mở.

2.5. Kết luận chương 2

Trong chương 2, luận án đã trình bày các bước thực nghiệm trong việc chế tạo cảm biến dây nano cấu trúc dị thể SnO2/SMO và phương pháp khảo sát hình thái cấu trúc của các cảm biến chế tạo được cũng như phương pháp khảo sát nhạy khí của các cảm biến:

Chế tạo dây nano SnO2 bằng phương pháp bốc bay nhiệt, với điện cực Pt phủ lớp xúc tác Au dày 5 nm.

Biến tính bề mặt dây nano SnO2 bằng phương pháp bốc bay chùm điện tử với kim loại Ni trong thời gian khác nhau kết hợp ủ nhiệt trong không khí để tạo dây nano cấu trúc dị thể khác loại hạt tải n-SnO2/p-NiO với chiều dày lớp phủ NiO khác nhau.

Biến tính bề mặt dây nano SnO2 bằng phương pháp nhúng phủ dây nano SnO2 trong dung dịch muối AgNO3 để tạo dây nano cấu trúc dị thể khác loại hạt tải n- SnO2/p-Ag2O với mật độ hạt nano biến tính khác nhau.

Biến tính bề mặt dây nano SnO2 bởi lớp ZnO bằng phương pháp CVD với thời gian mọc lớp biến tính là 5, 10, 15 phút để tạo dây nano cấu trúc dị thể cùng loại hạt tải n-SnO2/n-ZnO với chiều dày lớp biến tính khác nhau.

Biến tính bề mặt dây nano SnO2 bằng phương pháp phún xạ một chiều DC lần lượt với bia kim loại là W và thời gian phún xạ khác nhau kết hợp với ủ nhiệt trong không khí để tạo dây nano cấu trúc dị thể cùng loại hạt tải n-SnO2/n-WO3 có chiều dày lớp nano biến tính khác nhau.

Trình bày các phương pháp khảo sát hình thái và cấu trúc của các cảm biến đã chế tạo.

Trình bày phương pháp khảo sát tính nhạy khí H2S của các cảm biến.

CHƯƠNG 3: KẾT QUẢ NGHIÊN CỨU CHẾ TẠO VÀ TÍNH NHẠY KHÍ CỦA DÂY NANO OXIT KIM LOẠI BÁN DẪN CẤU TRÚC n-SnO2/p-SMO

Trong chương này chúng tôi trình bày kết quả nghiên cứu chế tạo dây nano oxit kim loại bán dẫn cấu trúc dị thể khác loại hạt tải n-SnO2/p-SMO và đặc trưng nhạy khí H2S nồng độ thấp (1 ÷10 ppm) của các mẫu chế tạo. Kết quả nghiên cứu cũng thể hiện ảnh hưởng của độ dày lớp biến tính Ag2O, NiO trên bề mặt dây nano SnO2 và nhiệt độ làm việc của cảm biến đến tính chất nhạy khí. Cơ chế nhạy khí H2S của cảm biến được giải thích bằng lý thuyết vùng năng lượng và quá trình sufua hóa.

Cảm biến dây nano cấu trúc n-SnO2/p-Ag2O

Cấu trúc, thành phần hóa học và đặc điểm cấu trúc của dây nano SnO2 biến tính bề mặt bởi các hạt nano Ag2O bằng phương pháp CVD kết hợp với phương pháp nhúng phủ đã được nghiên cứu bằng kính hiển vi điện tử quét (SEM; JEOL 7600F), và phổ tán xạ năng lượng tia X (EDS), kính hiển vi điện tử truyền qua (HRTEM; JEOL 2100F) và giản đồ nhiễu xạ tia X (XRD; ….) [2]. Các cảm biến sau khi kiểm tra hình thái và cấu trúc được khảo sát tính nhạy khí H2S nồng độ 0,1 ÷ 1 ppm.

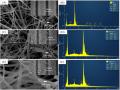

3.1.1. Hình thái và cấu trúc của cảm biến

Để khảo sát hình thái, cấu trúc và tính chất của vật liệu chúng tôi đã chọn các mẫu cảm biến dây nano SnO2 chưa biến tính (S0), cấu trúc SnO2/Ag2O tạo được tương ứng với dây nano SnO2 nhúng trong dung dịch muối AgNO3 nồng độ là 0,2 mM, 1 lần nhúng (S2) và cấu trúc SnO2/Ag2O tạo được tương ứng với nồng độ muối AgNO3 là 1 mM, 20 lần nhúng (S5) để phân tích SEM, EDS và TEM. Hình 3.1 (A) minh họa hình ảnh SEM của cảm biến dây nano SnO2 (S0) được mọc trên điện cực Pt có phủ Au. Đáng chú ý là điện cực răng lược được sử dụng có khoảng cách giữa hai khe là 20 μm, dây nano SnO2 mọc dài đã nối các khoảng trống giữa hai điện cực. Các dây nano SnO2 mọc chủ yếu trên bề mặt các điện cực răng lược Pt, nhưng chiều

dài của chúng được điều khiển đủ để kết nối giữa các răng lược và do đó hoạt động như các kênh dẫn trong phép đo khí của cảm biến. Đường kính trung bình của các dây nano là khoảng 70 nm. Bề mặt của các dây nano SnO2 chưa biến tính mịn, cấu trúc đơn tinh thể. Kết quả này phù hợp với sự phát triển dây nano theo cơ chế hơi – lỏng – rắn [98]. Ở đây chúng tôi đã sử dụng vàng như chất xúc tác trong quá trình mọc dây SnO2, nên vành đai giống như NWs thu được ở trạng thái ban đầu. Dây nano SnO2 có cấu trúc đơn tinh thể như đã trình bày trong bài viết của tác giả N.X.Thai và cộng sự [67]. Phân tích thành phần của dây nano SnO2 bởi phổ năng lượng tán xạ tia X (EDS) - Hình 3.1 (B) cho thấy sự tồn tại của các nguyên tố O2, Sn và Pt trong đó Pt là từ điện cực, trong khi O2 và Sn là từ dây nano SnO2.

Các hình ảnh SEM của SnO2 NWs sau khi được biến tính bởi lớp hạt nano Ag2O (S2) được trình bày trong Hình 3.1 (C), trong đó các hình nhỏ là hình ảnh SEM độ phóng đại thấp. Các điện cực răng lược được bao phủ bởi SnO2 NWs, bề mặt dây nano được phủ bởi các hạt nano Ag2O bằng phương pháp nhúng phủ duy trì hình thái của SnO2 NWs nhưng các bề mặt dây nano không được mịn như mẫu nguyên bản và các hạt rất nhỏ được nhìn thấy trong hình ảnh SEM. Hình ảnh SEM độ phóng đại cao cho thấy sự có mặt của các hạt nano Ag2O trên bề mặt của dây nano SnO2. Phân tích EDS của mẫu S2 - Hình 3.1 (D) đã xác nhận sự có mặt của Ag ở mức năng lượng 2,98 eV. Ảnh SEM của mẫu S5 được thể hiện trên Hình 3.1 (E). Với sự gia tăng nồng độ AgNO3 lên 1 mM và số lần nhúng phủ là 20 cho thấy hình thái của dây nano SnO2 biến tính có sự thay đổi. Bề mặt của các cảm biến được phát hiện có độ nhám tăng. Hạt nano Ag2O có thể được nhìn thấy trong hình ảnh SEM của mẫu S5. Các hạt nano Ag2O liên tục hoặc không liên tục được gắn trên bề mặt của dây nano SnO2. Phân tích EDS của mẫu S5 trên Hình 3.1 (F) cho thấy mật độ của Ag là rất cao (khoảng 3,5wt %). Kết quả này đã chứng minh rằng việc tăng nồng độ dung dịch muối AgNO3 và số lần nhúng phủ có thể làm tăng mật độ hạt nano Ag2O trên bề mặt của dây nano SnO2.

Để nghiên cứu kỹ thêm kết quả biến tính các hạt nano Ag2O trên bề mặt dây nano SnO2, chúng tôi chọn các mẫu S0, S2 và S5 quan sát bằng kính hiển vi điện tử truyền qua TEM (Hình 3.2).

![(A) Sơ Đồ Khối; (B) Hình Ảnh Của Hệ Bốc Bay Nhiệt Cvd Tại Viện Itims [1] .](https://tailieuthamkhao.com/uploads/2022/07/12/nghien-cuu-che-tao-va-tinh-nhay-khi-cua-cau-truc-di-the-giua-day-nano-sno2-6-1-120x90.png)