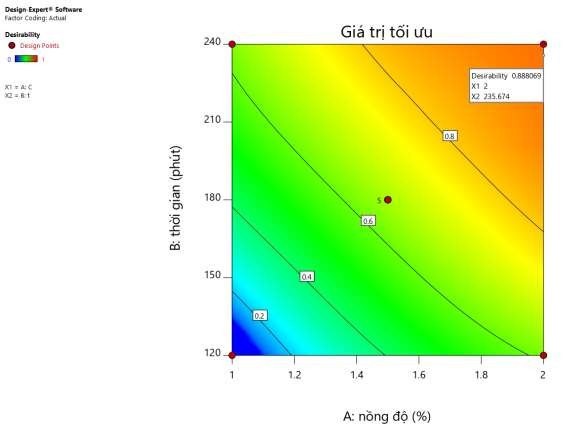

Hình 4.26. Đồ thị thể hiện giá trị tối ưu theo hàm mục tiêu

Bảng 4.8. Giá trị tối ưu của hàm lượng formaldehyde dư, độ bền dán dính và hàm lượng khô

Hàm mục tiêu | Giá trị tối ưu | Nồng độ a xít stearic, % | Thời gian xử lý (phút) | |

1 | WCA, độ | 150,5 | 2,0 | 235 |

2 | MEE, % | 5,14 | ||

3 | WRE, % | 18,1 |

Có thể bạn quan tâm!

-

Thay Đổi Chỉ Số Độ Sáng (L) Của Bề Mặt Mẫu Gỗ

Thay Đổi Chỉ Số Độ Sáng (L) Của Bề Mặt Mẫu Gỗ -

Tương Quan Giữa Giá Trị Hồi Quy Và Giá Trị Thực Nghiệm Wca

Tương Quan Giữa Giá Trị Hồi Quy Và Giá Trị Thực Nghiệm Wca -

Tương Quan Giữa Giá Trị Hồi Quy Và Giá Trị Thực Nghiệm Mee

Tương Quan Giữa Giá Trị Hồi Quy Và Giá Trị Thực Nghiệm Mee -

Phổ Tán Sắc Năng Lương (Edx) Của Mẫu Không Phủ (S1) Và Mẫu Phủ Epoxy Kết Hợp Zno (S3)

Phổ Tán Sắc Năng Lương (Edx) Của Mẫu Không Phủ (S1) Và Mẫu Phủ Epoxy Kết Hợp Zno (S3) -

Quy Trình Công Nghệ Phủ Zno Cho Gỗ Bồ Đề Bằng Phương Pháp Phun

Quy Trình Công Nghệ Phủ Zno Cho Gỗ Bồ Đề Bằng Phương Pháp Phun -

Nâng cao tính kỵ nước và chống tia uv cho gỗ Bồ đề Styrax tonkinensis bằng công nghệ phủ ZnO - 17

Nâng cao tính kỵ nước và chống tia uv cho gỗ Bồ đề Styrax tonkinensis bằng công nghệ phủ ZnO - 17

Xem toàn bộ 174 trang tài liệu này.

Từ kết quả giải bài toán tối ưu trong bảng 4.8 chúng ta thấy, để đạt được mục tiêu là tính kỵ nước tốt nhất, hiệu quả cách ẩm tốt nhất và hiệu suất chống hút nước tốt nhất thì cần xử lý a xít stearic cho gỗ Bồ đề đã phủ ZnO bằng dung

dịch có nồng độ là 2% và thời gian xử lý là 235 phút. Giá trị tối ưu của các tính chất của gỗ Bồ đề phủ ZnO siêu kỵ nước có thể xem trong bảng 4.8.

Tiểu kết nội dung 4.2:

Qua thí nghiệm theo quy hoạch thực nghiệm đa yếu tố cho thấy, điều kiện xử lý a xít stearic gồm nồng độ dung dịch và thời gian xử lý có mối quan hệ bậc hai với các tiêu chí đánh giá tính kỵ nước và tính chịu nước của gỗ Bồ đề phủ ZnO.

(1) Mối quan hệ đơn yếu tố nồng độ dung dịch và thời gian xử lý stearic đến các tính chất gỗ sau khi phủ:

Phương trình tương quan giữa nồng độ dung dịch và WCA: Y = -6,8824x2 + 28,586x + 119,41

R² = 0,8391

Phương trình tương quan giữa thời gian xử lý và WCA: Y = -0,0013x2 + 0,5781x + 85,422

R² = 0,9681

Phương trình tương quan giữa nồng độ và MEE: Y = -0,2864x2 + 1,2092x + 3,9472

R² = 0,9128

Phương trình tương quan giữa thời gian xử lý và MEE: Y = -0,008x2 + 0,0053x + 4,4011

R² = 0,9039

Phương trình tương quan giữa nồng độ và WRE: Y = -0,38x2 + 2,16x + 14,92

R² = 0,8878

Phương trình tương quan giữa thời gian xử lý và WRE: Y = -0,0003x2 + 0,017x + 15,30

R² = 0,9385

(2) Mối quan hệ đa yếu tố nồng độ và thời gian xử lý stearic đến các tính chất gỗ sau xử lý:

Phương trình tương quan giữa điều kiện xử lý và WCA như sau: WCA = 57,36 + 34,38C + 0,55t – 0,033C*t – 7,21C² - 0.001t² R2 = 0,877

Phương trình tương quan giữa điều kiện xử lý và MEE như sau: MEE = 1.98 + 1.95C + 0.012t – 0,007C * t – 0,10C² + 0,0001t² R2 = 0,86

Phương trình tương quan giữa điều kiện xử lý và WRE như sau: WRE = 15,73 + 0,27C + 0,0017t + 0.005C * t – 0,136C² - 0,00013t² R2 = 0,84

(3) Kết quả xác định thông số xử lý stearic tối ưu

- Nồng độ pha a xít stearic là 2%

- Thời gian ngâm mẫu gỗ trong dung dịch a xít stearic là 235 phút.

4.3. Nâng cao khả năng duy trì tính năng siêu kỵ nước của gỗ Bồ đề bằng phương pháp phủ kết hợp epoxy và ZnO

Trên cơ sở cách tiếp cận và phương pháp nghiên cứu mô tả trong Chương 2, luận án đã tiến hành làm mẫu thí nghiệm nghiên cứu nâng cao khả năng duy trì tính siêu kỵ nước của gỗ Bồ đề bằng phương pháp phủ epoxy kết hợp ZnO siêu kỵ nước kích thước micro/nano. Cụ thể các mẫu thí nghiệm được tạo ra như sau:

Tạo mẫu thí nghiệm:

Nhằm so sánh, đánh giá hiệu quả của giải pháp nâng cao khả năng duy trì tính siêu kỵ nước của gỗ bồ đề thông qua việc phủ epoxy kết hợp ZnO siêu kỵ nước, nội dung này của luận án đã tiến hành tạo các mẫu thí nghiệm với điều kiện xử lý khác nhau. Cụ thể như sau:

+ Mẫu gỗ đối chứng: Mẫu Bỗ bồ đề tự nhiên, chỉ qua quá trình sấy về độ ẩm thăng bằng với môi trường. Ký hiệu S1.

+ Mẫu gỗ phủ ZnO: Mẫu gỗ Bồ đề tự nhiên được phủ với ZnO đã xử lý siêu kỵ nước. Ký hiệu S2.

+ Mẫu gỗ phủ epoxy kết hợp ZnO: Mẫu gỗ Bồ đề tự nhiên được phủ với epoxy kết hợp với ZnO đã xử lý siêu kỵ nước. Ký hiệu S3.

Phủ ZnO hoặc phủ epoxy kết hợp ZnO:

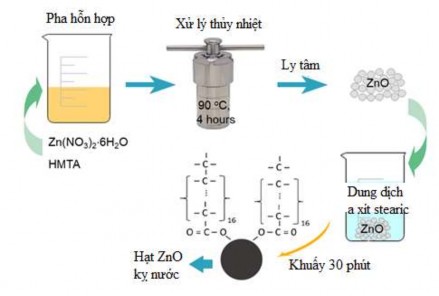

Chế tạo hạt ZnO kích thước micro/nano

Quy trình cơ bản được sử dụng để tạo hạt nano/micro ZnO dựa trên phương pháp của tài liệu số [82] với một vài thay đổi.

Bước 1: Đầu tiên, chuẩn bị dung dịch đẳng mol (0,05 M) của kẽm nitrat hexahydrat (Zn(NO3)2 · 6H2O) và HMTA. Tiếp theo, cho dung dịch đã chuẩn bị vào Autoclave bằng thép không rỉ có lót Teflon, sau đó xử lý nhiệt ở 90° C trong 4 giờ.

Bước 2: Tiếp theo, tách kết tủa trắng (ZnO) trong Autoclave ra khỏi dung dịch bằng phương pháp ly tâm ở tốc độ 2000 vòng/phút trong 15 phút.

Bước 3: Kết tủa được rửa bằng nước khử ion nhiều lần cho đến khi pH của nước rửa bằng 7. Cuối cùng sấy khô kết tủa ở 103 °C trong 20 giờ thu được hạt ZnO kích thước micro/nano.

Xử lý kỵ nước/siêu kỵ nước cho ZnO kích thước micro/nano

Bước 1: Pha dung dịch a xít stearic với nồng độ đã chọn.

Bước 2: Phân tán hạt nano ZnO chế tạo ra ở bước trước vào dung dịch a xít stearic theo tỉ lệ 10% bằng sóng siêu âm trong 10 phút để được dung dịch phân tán ZnO siêu kỵ nước [65].

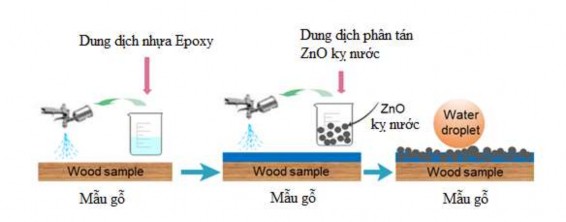

Phun tạo lớp phủ epoxy kết hợp ZnO trên gỗ Bồ đề

Bước 1: Pha dung dịch epoxy với nồng độ 50% bằng cách trộn thành phần A và thành phần B của Epoxy #3021 vào axeton.

Bước 2: Dùng súng phun thông thường tiến hành phun dung dịch epoxy lên bề mặt gỗ với thông số đã xác định trước.

Bước 3: Để bề mặt gỗ đã phun epoxy khô tự nhiên trong không khí, thời gian để khô 20 phút.

Bước 4: Phun hỗn hợp ZnO siêu kỵ nước phân tán trong axeton theo phương pháp trong mục (2) lên bề mặt gỗ thu được ở Bước 3.

Bước 5: Lặp lại 3 lần đối với Bước 3 và Bước 4 để được lớp phủ đồng

đều.

Kiểm tra tính chất mẫu gỗ:

Các mẫu gỗ sau khi được tạo ra, sẽ được đưa vào phân tích, kiểm tra tính

chất bề mặt. Các tính chất bề mặt được phân tích và kiểm tra gồm:

+ Cấu trúc hiển vi của lớp phủ: Lớp phủ được phân tích cấu trúc hiển vi bằng kính hiển vi điện tử quét FESEM (FE-SEM, S-4800) của Viện Khoa học Vật liệu, Viện Hàn Lâm Khoa học và Công nghệ Việt Nam.

+ Cấu trúc tinh thể của lớp phủ: Lớp phủ được phân tích cấu trúc tinh thể thông qua phổ nhiễu xạ tia X (XRD) bằng thiết bị SIEMENS D5000 X-ray diffractometer của Viện Khoa học Vật liệu, Viện Hàn Lâm Khoa học và Công nghệ Việt Nam.

+ Tính năng kỵ nước của gỗ: Tính năng kỵ nước của gỗ được đánh giá thông qua góc tiếp xúc giọt nước với bề mặt mẫu gỗ. Chi tiết đã được mô tả trong Chương 2.

+ Tính năng chịu UV: Tính năng chịu UV của mẫu gỗ được đánh giá thông qua độ bền màu bề mặt mẫu sau khi chiếu UV 900 giờ. Chi tiết đã được mô tả trong Chương 2.

4.3.1. Cấu trúc hiển vi của lớp phủ epoxy kết hợp ZnO trên gỗ Bồ đề

Các nghiên cứu trong lĩnh vực phủ siêu kỵ nước chỉ ra rằng, để có được bề mặt siêu kỵ nước cho vật liệu, có một lớp phủ đồng nhất và liên tục là điều

cần thiết. Hơn nữa, lớp phủ phải có độ nhám với kích thước micro/nano và có năng lượng bề mặt thấp [31]. Nhiều phương pháp đã được áp dụng để chế tạo lớp phủ siêu kỵ nước dựa trên lý thuyết này. Ngoài ra, đã có nhiều nghiên cứu được công bố với kết quả đáng chú ý trong lĩnh vực sơn phủ siêu kỵ nước cho gỗ [11,12,32]. Tuy nhiên, độ bền của lớp phủ siêu kỵ nước cho gỗ vẫn là vấn đề cần phải cải thiện.

Gần đây, nhựa epoxy đã được sử dụng làm vật liệu liên kết để tạo cầu nối giữa các hạt nano và chất nền trong một số nghiên cứu. Kết quả cho thấy epoxy là chất kết dính phù hợp để cải thiện độ bền của lớp phủ siêu kỵ nước [30,33,34].

Trong thí nghiệm của luận án, các hạt ZnO kỵ nước đóng vai trò tạo độ nhám bề mặt cũng như làm giảm năng lượng bề mặt. Epoxy đóng vai trò là một chất liên kết tạo ra liên kết giữa các hạt ZnO và bề mặt gỗ. Do đó, về lý thuyết sẽ thu được lớp phủ siêu kỵ nước có độ bền cao cho gỗ.

Quá trình điều chế bao gồm hai bước chính như sơ đồ trong Hình 4.27 và 4.28. Bước đầu tiên, các hạt ZnO với kích thước micro/nano được chế tạo bằng phương pháp thủy nhiệt [27]; tuy nhiên, tính kỵ nước của các hạt ZnO được tạo ra không cao. Do đó, cần tiến hành xử lý biến tính các hạt ZnO, tạo ra các hạt ZnO kỵ nước, thậm chí tạo ra các hạt ZnO siêu kỵ nước. Do đó, việc biến tính bằng dung dịch a xít stearic trong axeton đã được sử dụng để tạo ra các hạt ZnO kỵ nước [25] (Hình 4.27).

Trong bước thứ hai, các hạt ZnO kỵ nước được phủ lên mẫu gỗ bằng phương pháp phun đơn giản bằng súng phun (Hình 4.28). Trong bước này, trước hết các mẫu được phủ trước bằng epoxy để được lớp epoxy đóng rắn không hoàn toàn và liên tục. Lớp sơn epoxy đóng rắn không hoàn toàn này sẽ tạo ra một liên kết trên bề mặt gỗ. Sau đó, ZnO kỵ nước phân tán trong axeton được phun lên các mẫu gỗ đã được phủ sẵn epoxy. Cuối cùng, lớp phủ được

làm khô ở nhiệt độ phòng để thu được lớp phủ siêu kỵ nước bằng epoxy kết hợp ZnO trên gỗ (mẫu S3). Để tiến hành so sánh, thí nghiệm của luận án đã tạo thêm loại mẫu gỗ được phủ các hạt kỵ nước ZnO mà không phủ trước epoxy với cùng thông số công nghệ phủ của mẫu S3 (mẫu S2).

Hình 4.27. Quá trình tạo ra hạt ZnO kỵ nước kích thước micro/nano

Hình 4.28. Quy trình phủ epoxy và ZnO lên gỗ

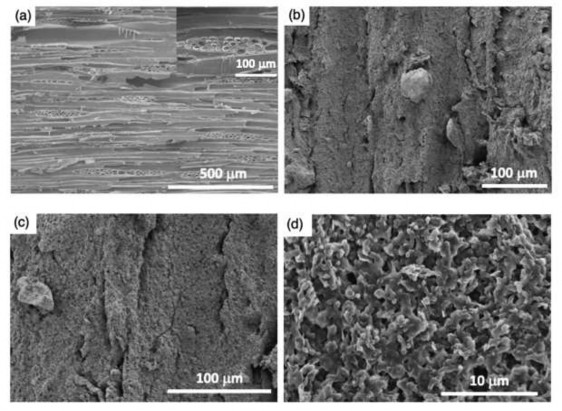

Cấu trúc vi mô của gỗ không phủ (mẫu S1), gỗ phủ ZnO (mẫu S2) và mẫu gỗ phủ epoxy kết hợp ZnO (mẫu S3) được phân tích bởi kính hiển vi điện tử quét FESEM.

Hình ảnh FESEM của mẫu S1 được thể hiện trong Hình 4.29a. Có thể thấy rằng bề mặt gỗ được cấu tạo bởi các tế bào gỗ như mạch gỗ và tế bào mô mềm trong tia gỗ. Các các tế bào này đã tạo ra bề mặt gỗ với các đặc điểm nhám với số lượng lớn các rãnh nhỏ có bề rộng 20–200 μm.

Ảnh FESEM của mẫu S2 được thể hiện trong Hình 4.29b và ảnh FESEM của mẫu S3 với các độ phóng đại khác nhau được thể hiện trên Hình 4.3c, d.

Có thể quan sát thấy bề mặt gỗ được phủ một lớp liên tục có cấu trúc nhám ở cấp độ rất nhỏ của các hạt ZnO, lớp phủ này được hình thành từ sự bay hơi nhanh của axeton (Hình 4.3b, c). Như trong Hình 4.3d, khi tăng độ phóng đại của hình ảnh FESEM, lớp phủ có bề mặt nhám với các cấu trúc thứ bậc ở cấp độ micro / nano. Cấu trúc thứ bậc micro / nano này đóng một vai trò quan trọng trong việc hình thành tính siêu kỵ nước cho bề mặt lớp phủ trên gỗ.

Hình 4.29. Ảnh cấu trúc bề mặt (a) mẫu không phủ S1; (b) mẫu phủ ZnO

- S2; (c) mẫu phủ epoxy kết hợp ZnO – S3; và (d) ảnh phóng đại của mẫu