ĐC1

W-ZnO

2.00

0.00

0 100 200 300 400 500 600 700 800 900

-2.00

-4.00

-6.00

-8.00

-10.00

Thời gian chiếu UV, giờ

ĐC1

W-ZnO

7.00

6.00

5.00

4.00

3.00

2.00

1.00

0.00

0 100 200 300 400 500 600 700 800 900

Thời gian chiếu UV, giờ

a

L

Hình 4.9. Thay đổi chỉ số độ sáng (L) của bề mặt mẫu gỗ

Hình 4.10. Thay đổi chỉ số đỏ-xanh lá (a) của bề mặt mẫu gỗ

ĐC1

W-ZnO

25.00

20.00

15.00

10.00

5.00

0.00

-5.00

-10.00

-15.00

0 100 200 300 400 500 600 700 800 900

Thời gian chiếu UV, giờ

ĐC1

W-ZnO

30.00

25.00

20.00

15.00

10.00

5.00

0.00

0 100 200 300 400 500 600 700 800 900

Thời gian chiếu UV, giờ

E

b

Hình 4.11. Thay đổi chỉ số vàng-xanh lam (b) của bề mặt mẫu gỗ

Hình 4.12. Thay đổi độ lệch màu tổng (E) của mẫu gỗ

Từ kết quả thí nghiệm ta thấy, giá trị L của gỗ đối chứng giảm khi thời gian chiếu UV kéo dài. Cụ thể giá trị giảm từ 0 đến khoảng 9. Trong khi với mẫu gỗ phủ ZnO có xu hướng thay đổi khác biệt. Ban đầu giá trị L giảm xuống nhưng sau khoảng 300 giờ chiếu UV thì giá trị này lại tăng lên và dần ổn định

ở mức gần bằng 1 (hình 4.9). Với giá trị a của mẫu gỗ đối chứng và mẫu gỗ xử lý có xu hướng thay đổi đối lập nhau. Giá trị a của gỗ đối chứng tăng rất nhanh theo thời gian chiếu UV, trong khi giá trị a của gỗ phủ ZnO tăng rất ít, và gần như đạt giá trị ổn định chỉ sau chưa đến 100 giờ chiếu UV (hình 4.10). Giá trị b của gỗ đối chứng thay đổi theo hướng tăng lên theo thời gian chiếu UV, trong khi giá trị b của gỗ phủ ZnO thì có xu hướng giảm xuống (hình 4.11). Giá trị E của cả mẫu đối chứng và mẫu gỗ phủ ZnO đều thay đổi theo hướng tăng lên theo thời gian chiếu UV. Trong đó, giá trị E của gỗ đối chứng thay đổi nhanh và với giá trị lớn hơn nhiều, thậm chí lớn hơn gấp hai lần so với giá trị E của mẫu gỗ phủ ZnO (hình 4.12).

Kết quả thí nghiệm đã chứng tỏ lớp phủ ZnO có tác dụng rất rõ rệt trong việc cải thiện khả năng chống tia UV của gỗ. Do gỗ sau khi phủ ZnO, ZnO với đặc tính hấp thụ tia UV đã làm giảm tác động đáng kể của tia UV vào gỗ. Chứng tỏ, áp dụng phương pháp phủ ZnO có thể nâng cao khả năng chịu UV của gỗ Bồ đề.

4.1.7. Khả năng chống bám bẩn bề mặt của gỗ Bồ đề phủ ZnO

Một trong những đặc tính của vật liệu nano và lớp phủ nano là khả năng tự làm sạch hoặc chống bám bẩn. Trong phạm vi nghiên cứu này do điều kiện thời gian và cơ sở vật chất, thí nghiệm mới chỉ tiến hành thử nghiệm khả năng tự làm sạch bề mặt của gỗ phủ ZnO thông qua phương pháp phun nước với mục đích mô phỏng hiện tượng trời mưa làm sạch bụi trong tự nhiên. Cụ thể thử nghiệm như sau:

- Mẫu gỗ: 5 х 20 х 50 mm

- Vật tư, dụng cụ: Bột phấn trắng viết bảng, Xi lanh bơm nước

- Các bước tiến hành:

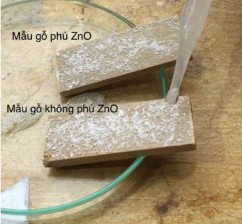

+ Rắc bột phấn viết bảng phủ kín bề mặt mẫu gỗ đối chứng và mẫu gỗ phủ ZnO

+ Phun nước lên bề mặt có bột phấn

+ Kiểm tra tình trạng tàn dư của bột phấn trên bề mặt sau khi phun nước.

Mẫu trước khi phun nước Mẫu sau khi phun nước

Hình 4.13. Hình ảnh mẫu gỗ trước và sau khi phun nước

Đối với gỗ phủ ZnO của nghiên cứu mong muốn sẽ ứng dụng trong các công trình ngoài trời vì vậy đã tiến hành thí nghiệm để thăm dò khả năng này.

Qua kết quả thí nghiệm rửa sạch bụi phấn trên bề mặt gỗ bằng phương pháp phun nước cho thấy, đối với gỗ không phủ, khi phun nước lên bụi phấn sẽ bị dính lại và nước đọng luôn trên bề mặt. Đối với gỗ đã phủ ZnO sau khi phun nước thì về cơ bản bụi phấn đều được rửa sạch và trên bề mặt gỗ vẫn khô. Điều này chứng tỏ gỗ Bồ đề sau khi phủ ZnO có khả năng chống bám bẩn đối với bụi phấn (hình 4.13).

Tiểu kết nội dung 4.1:

Thí nghiệm nghiên cứu khả năng phủ ZnO lên gỗ Bồ đề đã tiếp cận trên cơ sở cấu trúc hiển vi của bề mặt siêu kỵ nước trong tự nhiên – bề mặt có cấu trúc thứ bậc với năng lượng bề mặt thấp để tiến hành xử lý bề mặt gỗ Bồ đề bằng màng ZnO.

Kết quả nghiên cứu cho thấy cách tiếp cận của luận án là khả thi và đã tạo ra được bề mặt gỗ Bồ đề có cấu trúc thứ bậc do cấu tạo tự nhiên vốn có của

gỗ kết hợp với màng ZnO cấu trúc micro/nano tạo nên, năng lượng bề mặt của màng ZnO sau khi xử lý axit stearic đã giảm rõ rệt thông qua đánh giá sự khác biệt giữa góc tiếp xúc (góc thấm ướt) của mẫu gỗ có xử lý stearic và mẫu gỗ không xử lý stearic. Cùng với sự thay đổi về cấu trúc hiển vi, bề mặt gỗ Bồ đề sau khi phủ có đặc tính siêu kỵ nước với góc thấm ướt lên đến trên 150o, gỗ có độ bền màu tăng lên khi chịu tác động của tia UV, đồng thời gỗ Bồ đề sau khi được phủ lớp màng ZnO đã có tính năng chịu ẩm và chịu nước được cải thiện rõ rệt. Các kết luận cụ thể rút ra của nội dung nghiên cứu này như sau:

- Phương pháp thủy nhiệt kết hợp xử lý bằng a xít stearic có thể tạo ra lớp phủ ZnO liên tục, có cấu trúc thứ bậc (hierarchical structure), có đặc tính siêu kỵ nước với góc tiếp xúc lớn hơn 150o.

- Lớp phủ ZnO trên gỗ bồ đề được cấu tạo bởi các mảnh ZnO có kích thước nano mét, với tinh thể wurtzite của ZnO (Card number 36–1451).

- Tính năng chịu ẩm chỉ thể hiện rõ ở giai đoạn đầu khi tiếp xúc với không khí ẩm với MEE khoảng 4% đến 5%, sau đó tính năng chịu ẩm giảm nhanh và MEE chỉ vào khoảng 1%. Kết quả cho thấy lớp phủ ZnO hầu như không tạo ra khả năng chịu không khí ẩm cho gỗ. Tuy nhiên, đây lại là kết quả có ý nghĩa khá quan trọng cho việc sử dụng gỗ với mục đích duy trì được tính năng điều tiết ẩm của gỗ - một trong những đặc tính tự nhiên mà không phải vật liệu nào cũng có, đặc tính này đã làm cho gỗ được ưa chuộng sử dụng trong nội thất, vì khả năng tạo ra sự cân bằng độ ẩm tương đối của không khí trong môi trường nội thất mà các công trình kiến trúc luôn mong muốn. Nguyên nhân dẫn đến hiện tượng gỗ đã phủ ZnO vẫn hút ẩm có thể do màng ZnO tuy là màng liên tục có cấu trúc micro/nano nhưng liên kết giữa chúng vẫn tồn tại các khe hở để phân tử nước ở dạng hơi ẩm có thể đi qua vì vậy màng này đã không có hiệu quả ngăn cản hơn ẩm. Kết quả này tương tự như một kết quả nghiên cứu rất sâu

về độ ổn định của màng siêu kỵ nước trên gỗ do nhóm tác giả Qing và cộng sự (2017) [64] đã công bố.

- Tính năng chịu nước của gỗ Bồ đề phủ ZnO được cải thiện tốt hơn, ở giai đoạn đầu ngâm nước khoảng 4 ngày, mẫu có hiệu suất chống hút nước WRE trên 40%, thậm trí có thể đến 60%, sau 30 ngày ngâm nước WRE vẫn giữ được khoảng 18%.

- Tính năng chịu UV của gỗ Bồ đề sau khi phủ ZnO được cải thiện rõ rệt. Độ lệch màu tổng E khác biệt rõ rệt so với mẫu gỗ không phủ khi chiếu UV.

E của gỗ đối chứng sau 900 giờ chiếu UV lên đến 25, nhưng với gỗ phủ ZnO chỉ ở mức dưới 12. Có thể thấy, mức độ cải tiện khả năng chịu UV lên đến trên 50%.

- Sau khi được phủ ZnO kết hợp xử lý a xít stearic gỗ Bồ để không những trở thành vật liệu siêu kỵ nước, chịu UV mà còn có tính năng chống bám bẩn thông qua thí nghiệm mô phỏng nước mưa làm sạch bụi.

4.2. Tối ưu hóa điều kiện xử lý a xít stearic cho màng ZnO trên gỗ Bồ đề

Trên cơ sở kết quả nghiên cứu trong nội dung 4.1 đã cho thấy, gỗ Bồ đề sau khi phủ ZnO kết hợp với xử lý a xít stearic có tính năng siêu kỵ nước, cách ẩm, chịu nước, chịu UV. Tuy nhiên trong nội dung 4.1 luận án mới lựa chọn một chế độ thí nghiệm mang tính đại diện từ các kết quả nghiên cứu đã công bố để tiến hành thực nghiệm, nên chưa thể xác định được điều kiện phù hợp nhất để đạt được chất lượng gỗ Bồ đề phủ ZnO như mong muốn.

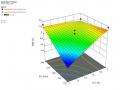

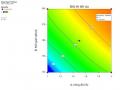

Trong nội dung này, luận án tiến hành nghiên cứu thực nghiệm theo phương pháp quy hoạch đa yếu tố với các yếu tố đầu vào là điều kiện xử lý a xít stearic gồm: nồng độ dung dịch và thời gian ngâm gỗ trong dung dịch nhằm xác định được mối quan hệ giữa các thông số này với các chỉ tiêu chất lượng của gỗ.

Các bước tiến hành nghiên cứu nội dung này như sau:

- Bước 1: Tạo ra các mẫu gỗ Bồ đề được phủ lớp tinh thể ZnO có cấu trúc thứ bậc theo phương pháp thực hiện ở nội dung 4.1.

- Bước 2: Thực nghiệm theo Quy hoạch đa yếu tố với thông số đầu vào là nồng độ a xít stearic và thời gian ngâm mẫu trong a xít stearic.

- Bước 3: Xử lý giảm năng lượng bề mặt lớp phủ ZnO trên gỗ

- Bước 4: Xác định thông số tối ưu điều kiện xử lý a xít stearic cho gỗ Bồ đề đã phủ ZnO với hàm mục tiêu là tính siêu kỵ nước và chịu ẩm của gỗ.

Qua tìm hiểu các kết quả nghiên cứu, cũng như cơ chế trong chế tạo lớp phủ siêu kỵ nước và chịu tia UV cho vật liệu nói chung cho thấy, khả năng chịu tia UV của vật liệu phụ thuộc vào vật liệu cấu thành lớp phủ, và khả năng kỵ nước của lớp phủ phụ thuộc vào cấu trúc hiển vi và hợp chất làm giảm năng lượng bề mặt của lớp phủ.

Trong luận án đã lựa chọn ZnO làm vật liệu phủ, do đó, mức độ chống chịu UV của lớp phủ sẽ do ZnO (độ dày lớp phủ, cấu trúc lớp phủ, loại tinh thể của lớp phủ) quyết định. Mức độ kỵ nước và chịu nước của gỗ sau khi phủ sẽ phụ thuộc vào cấu trúc lớp phủ và hợp chất làm giảm năng lượng bề mặt của lóp phủ (a xít stearic). Do đó, trong phạm vi và điều kiện thực hiện thí nghiệm của luận án, luận án không tiếp tục nghiên cứu tối ưu hóa thông số xử lý nâng cao khả năng chịu UV cho gỗ mà chỉ tiến hành tối ưu hóa khả năng kỵ nước và chịu nước cho gỗ Bồ đề phủ ZnO.

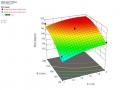

Với cách tiếp cận đã chọn, trong nội dung này của luận án sẽ tiến hành nghiên cứu ảnh hưởng và lập mô hình quan hệ của thông số công nghệ xử lý a xít stearic với tính năng kỵ nước (góc tiếp xúc, WCA), tính chịu ẩm sau 2 giờ hút ẩm (hiệu quả cách ẩm, MEE) và hiệu suất chống hút nước (WRE) sau 30 ngày ngâm nước của gỗ sau khi phủ.

Luận án chọn MEE sau 2 giờ hút ẩm căn cứ vào kết quả nghiên cứu ở nội dung 4.1. Thời gian sau 2 giờ hút ẩm giá trị MEE giảm xuống khá thấp, dẫn đến giảm độ chính xác trong tính toán.

Thí nghiệm nghiên cứu được bố trí theo phương pháp quy hoạch thực nghiệm áp dụng phần mềm Design Expert 11.0 đã được mô tả chi tiết ở Chương 2.

4.2.1. Ảnh hưởng của điều kiện xử lý đến góc tiếp xúc (WCA)

Để phân tích ảnh hưởng của điều kiện xử lý a xít stearic (C- nồng độ dung dịch xử lý, t – thời gian xử lý) đến góc tiếp xúc của giọt nước với gỗ, trong nghiên cứu đã bố trí thông số thí nghiệm và nhập kết quả thực nghiệm theo bảng sau:

Bảng 4.1. Bố trí thí nghiệm và kết quả xác định WCA

C (%) | t (phút) | WCA (độ) | |

1 | 1,5 | 180 | 148,3 |

2 | 1,5 | 265 | 150,7 |

3 | 1,0 | 240 | 151,4 |

4 | 1,5 | 180 | 147,3 |

5 | 1,0 | 120 | 137,0 |

6 | 2,2 | 180 | 150,4 |

7 | 1,5 | 180 | 151,0 |

8 | 1,5 | 180 | 150,1 |

9 | 0,8 | 180 | 135,8 |

10 | 2,0 | 240 | 152,4 |

11 | 1,5 | 95 | 127,3 |

12 | 1,5 | 180 | 148,5 |

13 | 2,0 | 120 | 142,1 |

Có thể bạn quan tâm!

-

Một Số Loại Vật Liệu Nano Và Các Lĩnh Vực Sử Dụng

Một Số Loại Vật Liệu Nano Và Các Lĩnh Vực Sử Dụng -

Khả Năng Phủ Zno Để Nâng Cao Tính Kỵ Nước Và Chịu Uv Cho Gỗ Bồ Đề

Khả Năng Phủ Zno Để Nâng Cao Tính Kỵ Nước Và Chịu Uv Cho Gỗ Bồ Đề -

Cấu Trúc Tinh Thể Của Lớp Phủ Zno Trên Gỗ Bồ Đề

Cấu Trúc Tinh Thể Của Lớp Phủ Zno Trên Gỗ Bồ Đề -

Tương Quan Giữa Giá Trị Hồi Quy Và Giá Trị Thực Nghiệm Wca

Tương Quan Giữa Giá Trị Hồi Quy Và Giá Trị Thực Nghiệm Wca -

Tương Quan Giữa Giá Trị Hồi Quy Và Giá Trị Thực Nghiệm Mee

Tương Quan Giữa Giá Trị Hồi Quy Và Giá Trị Thực Nghiệm Mee -

Đồ Thị Thể Hiện Giá Trị Tối Ưu Theo Hàm Mục Tiêu

Đồ Thị Thể Hiện Giá Trị Tối Ưu Theo Hàm Mục Tiêu