S3

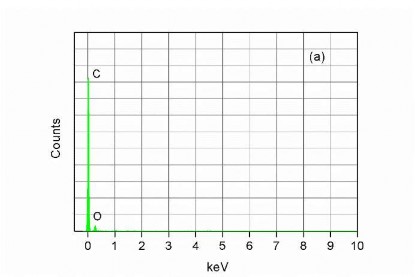

Để xác định được sự có mặt của Zn trong lớp phủ epoxy kết hợp ZnO trên gỗ Bồ đề (S3), luận án đã sử dụng phổ tán sắc năng lượng tia X (EDX) kết hợp với kính hiển vi điện tử FESEM để phân tích. Kết quả thể hiện trong hình 4.30.

Hình 4.30. Phổ tán sắc năng lương (EDX) của mẫu không phủ (S1) và mẫu phủ epoxy kết hợp ZnO (S3)

Có thể bạn quan tâm!

-

Tương Quan Giữa Giá Trị Hồi Quy Và Giá Trị Thực Nghiệm Wca

Tương Quan Giữa Giá Trị Hồi Quy Và Giá Trị Thực Nghiệm Wca -

Tương Quan Giữa Giá Trị Hồi Quy Và Giá Trị Thực Nghiệm Mee

Tương Quan Giữa Giá Trị Hồi Quy Và Giá Trị Thực Nghiệm Mee -

Đồ Thị Thể Hiện Giá Trị Tối Ưu Theo Hàm Mục Tiêu

Đồ Thị Thể Hiện Giá Trị Tối Ưu Theo Hàm Mục Tiêu -

Quy Trình Công Nghệ Phủ Zno Cho Gỗ Bồ Đề Bằng Phương Pháp Phun

Quy Trình Công Nghệ Phủ Zno Cho Gỗ Bồ Đề Bằng Phương Pháp Phun -

Nâng cao tính kỵ nước và chống tia uv cho gỗ Bồ đề Styrax tonkinensis bằng công nghệ phủ ZnO - 17

Nâng cao tính kỵ nước và chống tia uv cho gỗ Bồ đề Styrax tonkinensis bằng công nghệ phủ ZnO - 17 -

Nâng cao tính kỵ nước và chống tia uv cho gỗ Bồ đề Styrax tonkinensis bằng công nghệ phủ ZnO - 18

Nâng cao tính kỵ nước và chống tia uv cho gỗ Bồ đề Styrax tonkinensis bằng công nghệ phủ ZnO - 18

Xem toàn bộ 174 trang tài liệu này.

Hình 4.30a, b lần lượt thể hiện phổ EDX của bề mặt gỗ không phủ và bề mặt gỗ phủ epoxy kết hợp ZnO. Từ phổ có thể thấy rằng có một đỉnh của nguyên tố kẽm (Zn) nổi bật trong phổ của mẫu S3 (Hình 4.30b) so với của mẫu S1 (Hình 4.30a). Kết quả này cho thấy Zn là một nguyên tố cấu thành có trong lớp phủ.

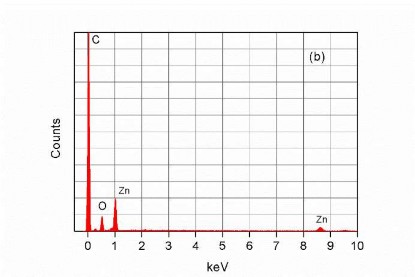

4.3.2. Cấu trúc tinh thể của lớp phủ epoxy kết hợp ZnO trên gỗ Bồ đề

Kết quả phân tích FESEM và EDX đã chứng minh nguyên tố kẽm có trong lớp phủ. Để làm rõ cấu trúc tinh thể ZnO, nghiên cứu đã tiến hành phân tích nhiễu xạ tia X (XRD).

Các phổ XRD của mẫu gỗ không phủ (S1) và mẫu gỗ phủ epoxy @ ZnO (S3) được thu thập trên phạm vi góc nhiễu xạ 2θ từ 10° đến 70° để mô tả cấu trúc tinh thể của chúng.

Các phổ XRD của mẫu gỗ không phủ và mẫu gỗ phủ epoxy @ ZnO được thể hiện trong Hình 4.31.

Hình 4.31. Phổ nhiễu xạ tia X của mẫu không phủ ZnO (S1) và mẫu phủ epoxy kết hợp ZnO (S3)

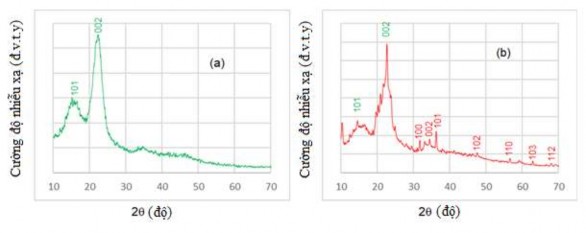

Trong phổ XRD của mẫu S1 (Hình 4.31a), các đỉnh nhiễu xạ nằm ở vị trí góc nhiễu xạ 2θ vào khoảng 16° và 22,6°, các đỉnh này lần lượt là các đỉnh của mặt phẳng tinh thể xenlulo 101 và 002 [35]. Tuy nhiên, trong phổ XRD của

mẫu S3 (Hình 4.31b), đã quan sát thấy các đỉnh nhiễu xạ bổ sung ngoài các đỉnh của tinh thể xenlulo. Các đỉnh nhiễu xạ này là các đỉnh liên quan đến cấu trúc wurtzite của ZnO (Card number 36–1451) [27]. Ngoài ra, không tìm thấy các đỉnh khác trong mẫu gỗ S3.

4.3.3. Tính năng kỵ nước của gỗ Bồ đề phủ epoxy kết hợp ZnO

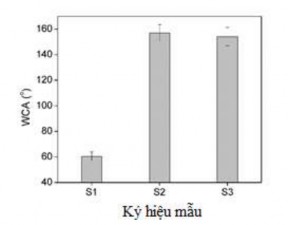

Trong nghiên cứu đặc tính bề mặt vật liệu, một vật liệu có bề mặt được côi là kỵ nước khi góc tiếp xúc với nước (WCA) trên bề mặt của nó lớn hơn 90°; ngược lại, bề mặt vật liệu đó được phân loại là bề mặt ưa nước. Ngoài ra, bề mặt của vật liệu có thể được coi là siêu kỵ nước nếu góc tiếp xúc của nước trên bề mặt của nó lớn hơn 150 ° [36]. Trong luận án, tính kỵ nước của gỗ không phủ và gỗ phủ epoxy kết hợp ZnO được xác định thông qua WCA.

Như trong Hình 4.32 cho thấy, gỗ không phủ (mẫu S1) thể hiện đặc tính ưa nước, với WCA là 60,4°. Sau khi phủ lớp phủ ZnO (mẫu S2) và lớp phủ epoxy kết hợp ZnO (mẫu S3), bề mặt gỗ trở nên siêu kỵ nước, với WCA trung bình lần lượt là 156,8° và 154,1°.

Phương pháp được sử dụng để chế tạo ZnO kỵ nước trong nghiên cứu này gần giống với phương pháp của Xiang et al. [25] với một số thay đổi. Lớp phủ micro / nano siêu kỵ nước ZnO được tạo ra bằng cách sử dụng bột ZnO tự chế tạo trong phòng thí nghiệm, sau đó biến tính axit stearic, và bột ZnO đã biến tính siêu kỵ nước được phủ lên bề mặt gỗ bằng phương pháp phun đơn giản. Do đó, sản phẩm thu được có tính siêu kỵ nước là hoàn toàn có thể lý giải được..

Tuy nhiên, kết quả thí nghiệm cũng cho thấy, WCA trung bình của mẫu S2 lớn hơn một chút so với mẫu S3. Hiện tượng này có thể do lớp phủ trước epoxy được phủ trên bề mặt của mẫu S3 gây ra. Có thể quan sát thấy từ phân tích FESEM rằng chỉ có các lớp ZnO kỵ nước với cấu trúc thứ bậc kích thước

micro / nano trong lớp phủ ZnO mà không có lớp phủ trước epoxy (Hình 4.3b). Nhưng trong mẫu S3 thì một số hạt ZnO kỵ nước lại bị bao bọc bởi một phần epoxy. Do đó, tính kỵ nước của các hạt ZnO này bị giảm, dẫn đến WCA trên mẫu S3 nhỏ hơn so với mẫu S2.

Hình 4.32. Góc tiếp xúc của nước với bề mặt gỗ

S1- gỗ không phủ; S2- gỗ phủ ZnO không có Epoxy; S3- gỗ phủ epoxy

kết hợp ZnO

Về cơ bản để tạo ra tính siêu kỵ nước của lớp phủ sẽ cần có cấu trúc thứ bậc kích thước micro/nano. Tuy nhiên, các cấu trúc này thường không bền về mặt cơ học, điều này hạn chế phạm vi sử dụng các lớp phủ siêu kỵ nước. Vì thế, để cải thiện độ bền của lớp phủ, chất kết dính trung gian đã được sử dụng. Trong nghiên cứu này, lớp epoxy đóng rắn không hoàn toàn đóng vai trò liên kết các hạt ZnO kỵ nước với bề mặt gỗ nhằm cải thiện độ bền của lớp phủ ZnO. Để khảo sát ảnh hưởng của lớp phủ epoxy đến độ bền của lớp phủ ZnO,

luận án đã thử nghiệm mô phỏng bằng cách phun tia nước lên lớp phủ thu được của các mẫu S2 và S3.

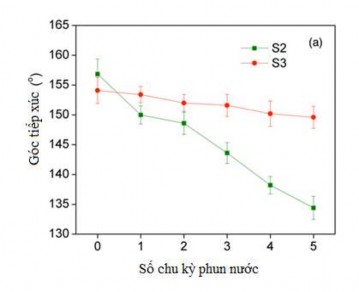

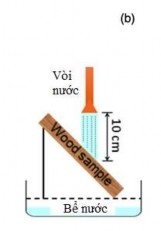

Hình 4.33 minh họa sơ đồ về thử nghiệm phun tia nước trên các mẫu phủ và kết quả đo WCA của các mẫu S2 và S3.

Hình 4.33. (a) Góc tiếp xúc (WCA) của nước với gỗ sau các chu kỳ phun nước; (b) Mô phỏng phương pháp mài mòn bằng tia nước lên bề mặt gỗ

Như có thể thấy trong Hình 4.33, WCA của mẫu S2 và mẫu S3 bị giảm xuống khi số lượng chu kỳ phun nước tăng lên. Tuy nhiên, mức độ giảm WCA của mẫu S2 mạnh hơn so với mẫu S3. WCA của mẫu S2 thay đổi trong khoảng 134,4° đến 156,8°, WCA của mẫu S3 thay đổi trong khoảng 149,6° đến 154,1° trong năm chu kỳ phun nước.

Kết quả thí nghiệm cũng cho thấy đặc tính siêu kỵ nước của mẫu S2 bị tia nước phá hủy dễ dàng hơn so với mẫu S3, điều này chỉ ra rằng epoxy đóng vai trò quan trọng trong việc cải thiện độ bền của lớp phủ siêu kỵ nước ZnO. Các kết quả này tương tự như kết quả của các nghiên cứu sử dụng các loại vật liệu nano khác [29,30,34].

4.3.4. Tính năng chịu UV của gỗ Bồ đề phủ epoxy kết hợp ZnO qua độ bền màu

Lớp phủ epoxy kết hợp ZnO trên bề mặt gỗ với độ bền cao góp phần nâng cao tính ổn định của bề mặt gỗ trong các ứng dụng ngoài trời. Vì bề mặt gỗ có thể bị lão hóa do điều kiện thời tiết tự nhiên, chẳng hạn như mưa, gió và tia UV.

Nhằm đánh giá khả năng chịu UV của gỗ phủ ZnO, trong thí nghiệm này đã tiến hành đánh giá thông qua kiểm tra độ bền màu bề mặt các mẫu gỗ phủ và không phủ.

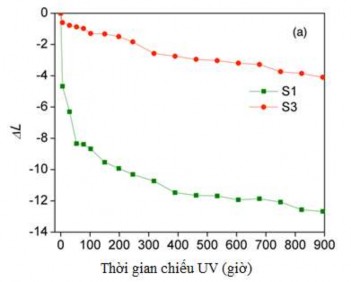

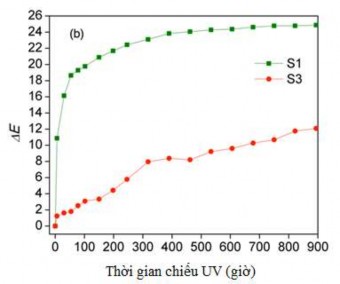

Mức độ thay đổi màu sắc của bề mặt mẫu gỗ không phủ và bề mặt mẫu gỗ phủ epoxy kết hợp ZnO khi chiếu tia UV trong 900 giờ được thể hiện trong Hình 4.34.

Hình 4.34. Sự thay đổi màu sắc của gỗ không phủ (a) và gỗ phủ epoxy kết hợp ZnO với thời gian chiếu UV khác nhau

S1- gỗ không phủ; S3- gỗ phủ epoxy kết hợp ZnO

Như có thể quan sát được từ kết quả của ∆L trong Hình 4.34a, độ sáng (L*) của các mẫu không phủ và các mẫu có phủ bị giảm khi tăng thời gian chiếu xạ. Độ sáng của các mẫu không phủ giảm nhanh chóng sau 84 giờ chiếu xạ, sau đó giảm chậm và hầu như không thay đổi sau khoảng 852 h chiếu xạ. Ngược lại, độ sáng của mẫu phủ epoxy kết hợp ZnO giảm dần khi tăng thời gian chiếu xạ. Hơn nữa, sự thay đổi độ sáng của các mẫu phủ epoxy kết hợp ZnO nhỏ hơn so với các mẫu không phủ.

Độ lệch màu tổng (∆E) được thể hiện trong Hình 4.34b. Giá trị ∆E của cả mẫu không phủ và mẫu phủ epoxy kết hợp ZnO đều tăng khi tăng thời gian chiếu xạ. Kết quả thu được cũng cho thấy xu hướng thay đổi tương tự như thay đổi độ sáng trên bề mặt gỗ. Giá trị ∆E của các mẫu không được phủ tăng nhanh trong khoảng 80 giờ chiếu xạ ban đầu và đạt đến giá trị gần như không đổi sau khoảng 800 giờ chiếu xạ. Giá trị ∆E của mẫu phủ epoxy kết hợp ZnO tăng chậm và ở tốc độ thấp hơn so với mẫu gỗ không phủ, cho thấy epoxy kết hợp ZnO đã có tác dụng bảo vệ bề mặt gỗ hạn chế thay đổi màu sắc do chiếu tia UV.

Về cơ chế nâng cao độ bền màu khi chiếu UV của bề mặt gỗ phủ ZnO có thể lý giải như sau: khi chiếu tia UV lên bề mặt gỗ sẽ xảy ra quá trình quang oxy hóa của lignin dẫn đến làm màu sắc gỗ thay đổi [2]. Nano kẽm oxit (ZnO) được biết đến là chất hấp thụ bức xạ UV. Các hạt nano ZnO có thể bảo vệ vật liệu chống lại tác động của tia UV không những cho lớp phủ mà còn bảo vệ cho lớp nền bên dưới nó. Lớp phủ chứa ZnO này làm giảm cường độ của tia UV khi tiếp xúc với các thành phần gỗ, đã làm chậm quá trình oxy hóa bề mặt gỗ [23,37]. Do đó, độ bền màu của gỗ phủ epoxy kết hợp ZnO đã được cải thiện so với gỗ không phủ. Hiện tượng quan sát được có thể do khả năng hấp thụ bức xạ UV cao của cấu trúc lục giác wurtzite của ZnO mà thí nghiệm của luận án tạo ra.

4.4. Đề xuất quy trình công nghệ phủ gỗ Bồ đề bằng ZnO

Trên cơ sở thông số công nghệ trong quá trình thực nghiệm kết hợp thông số công nghệ giải bài toán tối ưu, luận án tiến hành xây dựng quy trình công nghệ phủ ZnO cho gỗ Bồ đề theo 2 phương pháp là: phương pháp thủy nhiệt và phương pháp phun.

4.4.1. Quy trình công nghệ phủ ZnO cho gỗ Bồ đề bằng phương pháp thủy nhiệt

(1) Lựa chọn thông số công nghệ

(a) Bước 1: Phủ Sol Zn2+ lên mẫu

- Tỉ lệ hợp chất pha Sol chứa Zn2+:

ZnAc : Etanol : TEA = 24,4 g : 200 mL : 11,25 g

- Thời gian ngâm mẫu trong Sol: 30 phút

- Nhiệt độ sấy mẫu sau ngâm Sol: 60 oC

- Thời gian sấy mẫu sau ngâm Sol: 30 phút

- Số chu kỳ ngâm và sấy mẫu: 5 chu kỳ

(b) Bước 2: Xử lý thủy nhiệt mẫu đã phủ Sol Zn2+

- Tỉ lệ hợp chất pha dung dịch thủy nhiệt:

Zn(NO3)2.6H2O : HMTA : H2O = 0,5625g : 0,2668g : 40 mL

- Nhiệt độ thủy nhiệt: 80oC

- Thời gian thủy nhiệt: 5 giờ

- Nhiệt độ sấy mẫu sau thủy nhiệt: 60oC

- Thời gian sấy mẫu sau thủy nhiệt: 1 giờ

(c) Bước 3: Xử lý giảm năng lượng bề mặt bằng a xít stearic

- Nồng độ dung dịch a xít stearic: 2%

- Thời gian ngâm mẫu trong dung dịch: 235 phút

- Nhiệt độ sấy mẫu sau khi ngâm: 60oC

- Thời gian sấy mẫu sau khi ngâm: 3 giờ