Các thông số chủ yếu của máy chuyển là.

- Năng suất.

- Vận tốc di chuyển.

- Chiều dài và chiều cao vận chuyển.

* Năng suất máy chuyển:

Phân biệt năng suất thể tích, năng suất trọng lượng và năng suất tính theo cái/giờ.

- Năng suất thể tích – V (m3/h) thể tích vật liệu được di chuyển đi trong một

đơn vị thời gian.

- Năng suất trọng lượng – Q (t/h): trọng lượng vật liệu được di chuyển đi trong một đơn vị thời gian.

Quan hệ giữa hai năng suất biểu diễn qua công thức:

Q = γV

γ – trọng lượng 1 đơn vị thể tích chứa vật liệu (không phải là trọng lượng riêng của vật liệu) – t/m3. Năng suất vận chuyển vật liệu vụn (rời) hình 3.3, a.

V = 3600.S.v (m3) Q = 3600.S.v.γ (t/h)

Trong đó:

S – diện tích tiết diện dòng vật liệu, m2. v – Vận tốc di chuyển, m/s.

v(m/s)

v(m/s)

t t

a) b)

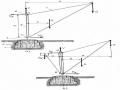

Hình 3.3: Tính năng suất máy chuyển

Tiết diện vật liệu tự nhiên lên mặt phẳng đứng yên phụ thuộc vào tính chất của vật liệu đó và xác định bởi góc xoải tự nhiên α, là góc giữa mặt xoải tự nhiên với mặt phẳng ngang. Khi chuyển động bị rung, số vật liệu chuyển cho trong bảng 3.1.

Do rung vật liệu sẽ được sắp xếp theo dạng parabol có chiều rộng đáy bằng 0,8B (B là chiều rộng bằng hoặc tấm mang vật liệu di chuyển). Để tính toán đơn giản, ta xem nó như hình tam giác có góc ở đáy θ = 0,35α ÷ 0,7α (hình 3.4, a). Diện tích tiết diện dòng vật liệu trên bằng

S = b.h

= 0,8B.0,4Btgφ

= 0,16B2tgφ (m2 )

và năng suất:

2 2

Q = 3600.v.0,16B2tgθ = 576.v.B.tgθ (t/h)

Bảng 3.1. Đặc tính một số vật liệu vận chuyển

Góc xoải tự nhiên (độ) | Hệ số ma sát | Trọng lượng thể tích t/m3 | |||

Khi tĩnh | Khi chuyển động | Trên thép | Trên gỗ | ||

Ang –tra – xit, nhỏ, khô | 45 | 27 | 0,84 | 0,84 | 0,8 ÷ 0,95 |

Than cốc | 50 | 35 | 1,00 | 1,00 | 0,4 ÷ 0,5 |

Than bùn khô | 45 | 40 | 0,75 | 0,80 | 0,33 ÷ 0,41 |

Cát | 45 | 50 | 0,80 | 0,80 | 1,4 ÷ 1,9 |

Sỏi | 45 | 30 | 1,00 | 1,00 | 1,5 ÷ 1,9 |

Đá | 45 | 35 | 0,53 | - | 1,8 ÷ 2,0 |

Đất quặng | 45 | 30 | 1,00 | - | 1,2 ÷ 1,7 |

Quặng sắt | 50 | 30 | 1,2 | - | 2,1 ÷ 2,4 |

Có thể bạn quan tâm!

-

Các Phương Án Dẫn Động Cơ Cấu Di Chuyển Cầu Trục

Các Phương Án Dẫn Động Cơ Cấu Di Chuyển Cầu Trục -

Gối Tựa Trên Và Dưới; 2- Cơ Cấu Nâng; 3- Thanh Giằng Cứng; 4- Palăng Nâng Vật; 5- Cần; 6- Cơ Cấu Quay

Gối Tựa Trên Và Dưới; 2- Cơ Cấu Nâng; 3- Thanh Giằng Cứng; 4- Palăng Nâng Vật; 5- Cần; 6- Cơ Cấu Quay -

Tính Toán Kết Cấu Kim Loại Trong Cần Trục Thông Dụng

Tính Toán Kết Cấu Kim Loại Trong Cần Trục Thông Dụng -

Máy nâng chuyển - 18

Máy nâng chuyển - 18 -

Máy nâng chuyển - 19

Máy nâng chuyển - 19

Xem toàn bộ 159 trang tài liệu này.

b

B

h= b tg

2

b)

a)

Hình 3.4 : Tiết diện dòng vật liệu trên băng tải

a) Với băng phẳng; b) Với băng hình máng

Để được năng suất có thể dùng loại giá đỡ tạo cho băng tải có được dạng hình máng (hình 3.4, b) diện tích tiết diện dòng vật liệu ở đây tăng khoảng hai lần so với băng phẳng và năng suất Q cũng sẽ tăng hai lần :

Q = 1150.v.B.tgθ (t/h)

Nếu chuyển vật liệu thể khối có trọng lượng mỗi cái G(N), cũng như khi vật liệu vụn đựng trong các gầu, thùng, đặt cách nhau 1 bước t(m) (hình 3.3, b), ta tính trọng lượng phân bố đều trên đơn vị dài:

q = G (N/m)

t

Năng suất trọng lượng:

Q = 3600 G v = 0,36 G v (t/h) 10000 t t

Trong trường hợp máy đặt nghiêng, vật liệu có thể rơi bớt trên đoạn nghiêng, khi tính năng suất cần thêm hệ số k điều chỉnh :

Q = 3600kSvθ (t/h)

Hệ số k phụ thuộc góc nghiêng của máy với mặt phẳng ngang, lấy như sau:

Hệ số k | |

10 ÷ 150 | 0,95 |

16 ÷ 200 | 0,90 |

20 ÷ 220 | 0,85 |

Góc nghiêng cho phép đặt máy phải nhỏ hơn góc ma sát vật liệu với băng khoảng 7 ÷ 100.

Vận tốc di chuyển vật liệu vụn phụ thuộc vào tính chất của vật liệu. Các vận tốc nên dùng cho các vật liệu.

Vật liệu nhẹ (than củi nhỏ, mùn cưa) v = 0,5 ÷ 1 m/s Sỏi, đá, quặng, cốc, than đá v = 1,0 ÷ 1,5 m/s

Các loại hạt nặng v = 1,5 ÷ 2,5 m/s

3.1.2. Phép tính về lực kéo

a. Tính gần đúng

Khi cần nâng vật liệu lên cao H (m) với năng suất Q (t/g) yêu cầu công suất động cơ phải có:

N = 10000QH (Nm/s) = 10000QH

(kw)

H 3600 3600

Khi cần di chuyển vật liệu trên đoạn ngang dài L (m) với năng suất Q t/g yêu cầu công suất động cơ phải có:

N = C

Q.10000

L = CoQL

(kw)

L o 3600.10000 360

Co – hệ số cản riêng, phụ thuộc vào loại máy, loại băng, chất lượng chế tạo, … Trị số Co thường phải xá định bằng thí nghiệm.

Công suất yêu cầu của trạm dẫn trên trục tang

N = N + N =

QH +

CoQL

(kw)

H L 360 360

Từ đây có thể tính được lực kéo trên tang:

P = 1000N

v

(N)

Lực kéo dùng để tính lực căng lớn nhất và nhỏ nhất, …

Cách tính trên đây là gần đúng vì tất cả các loại lực cản chuyển động của máy được tính gộp chung thể hiện qua hệ số Co.

b. Tính chính xác

Phương pháp tính chính xác dựa trên phân tích lực căng tại từng điểm đặc trưng của sơ đồ máy phụ thuộc vào các lực cản chuyển động của máy. Theo nguyên tắc này thì: lực căng tại một điểm i bằng lực căng tại điểm (i - 1) trước nó cộng với lực cản chuyển động của máy trên đoạn (i - 1) đến i.

Si = Si-1 + Wi-1/i

Ta áp dụng cho sơ đồ băng tải như ở hình 3.5.

S6 v

S5

S7 = S

S2S1

H

So

S4qo sin

qoqo cos

S3 L2

L1

Hình 3.5: Sơ đồ băng tải để tính lực kéo

Ký hiệu: qo – trọng lượng 1m băng

q – trọng lượng 1m vật liệu được chuyển trên băng c - hệ số cản chuyển động của băng

θ – góc nghiêng

So – lực căng tại nhánh nhả ở trạng thái dẫn

S1, S2, …, S7 – lực căng băng tại các điểm đặc trưng.

Vật liệu được di chuyển từ trạm căng lên dốc (góc nghiêng β), qua đoạn ngang đến tang dẫn; nhánh trên có tải, nhánh dưới không tải. Các đoạn băng đặc trưng bởi các kích thước H – độ cao nâng; L1, L2 – độ dài chuyển theo phương ngang.

Áp dụng công thức tính lực căng tại các điểm ở trên, ta có:

S1 = S0 + W0/1 S2 = S1 + W1/2

S3 = S2 + W2/3 S4 = S3 + W3/4

S5 = S4 + W4/5 S6 = S5 + W5/6 S7 = S6 + W6/7 = S

Sau đây ta phân tích các dạng lực cản chuyển động của băng

W0/1 – Lực cản trên đoạn từ điểm O đến điểm 1 là lực cản chuyển động băng trên đoạn ngang. Với W – hệ số cản riêng của hệ thống đỡ, tính được:

W0/1 = qoL1W

Giá trị W xác định từ thực nghiệm:

- đối với băng tải: W = 0,02 ÷ 0,04

- đối với xích tải dùng ở lăn W = 0,06 ÷ 0,1

dùng ổ trượt W = 0,1 ÷ 0,3 W1/2 – Lực cản trên đoạn uốn cong qua tang đổi hướng:

W1/2 = θS1

Trong đó θ – hệ số cản trên tang đổi hướng, phụ thuộc góc đổi hướng. θ = 0,03 – tang lắp ổ lăn

θ = 0,06 – tang lắp ổ trượt

W2/3 – Lực cản ở nhánh băng không tải trên đoạn xuống dốc, gồm 2 thành phần:

1) do qocosα vuông góc với phương chuyển động, tính với hệ số W; 2) do qocosα song song với phương chuyển động, hướng cùng chiều chuyển động, có tác dụng làm giảm lực căng băng.

W2/3 = qocosβ.

W3/4 tương tự W1/2:

W3/4 = θS3

L2

cosβ

W - qosinβ.

L2

cosβ

= qoL2W - qoH

W4/5 – Lực cản ở nhánh có tải trên đoạn lên dốc, cũng gồm 2 thành phần như đã phân tích trên, ở đây thành phần (qo + q)cosβ hướng ngược chiều chuyển động sẽ làm tăng lực căng băng.

Tương tự W2/3 ta có thể viết:

W4/5 = (qo

+ q)L2W - (qo

+ q)H

W5/6 – Lực cản trên đoạn uốn cong qua dãy con lăn, với γ – góc đổi hướng (ở đây γ = β) ta có:

W = 2S sin γ

5/6 3 2

W6/7 – Lực cản trên đoạn ngang ở nhánh có tải W6/7 = (qo + q)L1W

Lực kéo băng là lực được truyền từ tang dẫn sang băng:

P = S - So

=Wi-1/i

tức là bằng tổng lực cản chuyển động trên tất cả các đoạn băng.

Công suất yêu cầu trên trục tang:

Ny/c =

Pv 1000

(KW)

Để thực hiện được phép tính lực kéo ta cần có số liệu ban đầu về lực So ở nhánh ra tang dẫn. Lực So có thể xác định xuất phát từ những điều kiện sau:

* S3 > 0 – đảm bảo băng ở mọi điểm đều căng, không bị chùng. Vì ở đây (hình 3.5) có đoạn dốc.

* Đủ ma sát để truyền lực ở tang dẫn: S ≤ So.efα

P = (S - So) ≤ So(efα - 1)

So

P

efα - 1

c

Ở đây: α – góc ôm của băng trên tang.

f – hệ số ma sát giữa băng với tang, theo bảng 3.2

Bảng 3.2. Hệ số ma sát giữa băng với tang

Trạng thái môi trường làm việc | |||

Khô | Ẩm | Ướt | |

Gang | 0,30 | 0,2 | 0,1 |

Gỗ | 0,35 | - | 0,15 |

Bọc lớp vải cao su | 0,40 | 0,15 | 0,15 |

* Đối với xích tải truyền lực kéo bằng ăn khớp Smax = 1,25P

Smin = 0,25P

Thông thương ta lấy 1 giá trị So theo kinh nghiệm, tính qua 1 vòng và kiểm tra lại, nếu các điều kiện nêu trên chưa đạt thì điều chỉnh lại giá trị So và tính lại vòng 2…

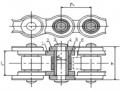

3.1.3. Bộ phận dẫn động và bộ phận kéo căng

Thường các máy chuyển trục được trang bị động cơ điện. Phần truyền động cơ khí dùng đai truyền, biến tốc, bánh răng, trục vít… Trạm dẫn động thường đặt ở cuối (theo hướng truyền động). Sơ đồ trạm dẫn động thông dụng cho trên hình 3.6. Các bộ phận của nó là :

- Động cơ điện

- Hộp giảm tốc (bánh răng hay trục vít)

- Tang dẫn (hay đĩa xích dẫn)

- Nối trục

Ở băng tải có thể dùng vật liệu ma sát (gỗ, cao su …) bọc ngoài tang để tăng ma

sát.

Công suất yêu cầu của động cơ điện:

Ndc =

W.v 1000η

Trong đó:

W = P – lực cản chuyển động bộ phận kéo, N v – vận tốc di chuyển vật liêu, m/s

η – hiệu suất trạm dẫn, kể cả mất mát khi băng vòng qua tang (hay xích vòng qua đĩa xích).

η = 0,6 ÷ 0,8

Ở các máy chuyển có các đoạn nghiêng, khi tắt động cơ, có thể bộ phận kéo cùng với yếu tố làm việc bị trượt ngược lại dưới sức nặng của vật liệu trên nó, do đó trong trạm dẫn phải đặt cơ cấu bánh xe cóc chặn lại, rất ít khi dùng phanh.

Ở các xích tải còn đặt ly hợp an toàn có mô men truyền giới hạn để tránh gây hỏng trong trường hợp xích bị kẹt hoặc quá tải.

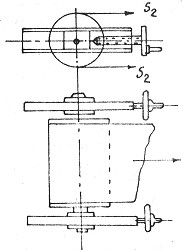

Hình 3.7: Sơ đồ trạm kéo căng kiểu vít |

So

So

G

S

S2

G

a)

b)

Hình 3.8 : Sơ đồ trạm kéo căng kiểu đối trọng

a) Đặt ở đầu tang; b) Đặt gần tang dẫn

Bộ phận kéo căng ở các máy vận chuyển dùng để tạo ra và giữ lực căng cần thiết cho các nhánh căng hoặc xích.

Người ta dùng bộ phận kéo căng kiểu vít (hình 3.7) và kiểu đối trọng (hình 3.8), đặt ở đầu máy, chỗ cho vật liệu lên tang hay đĩa xích ở đầu cuối, lắp trên các ổ di chuyển được trên các sống trượt nhờ vít hay đối trọng. Tính toán vít hay trọng lượng đối trọng theo lực 2S2 (hình 3.6 và hình 3.7, a) hoặc tính theo lực 2So (hình 3.7, b). Đoạn dịch chuyển bộ phận kéo căng chọn tùy theo chiều dài vận chuyển của máy, thường lấy trong khoảng 0,4 ÷ 0,8m.

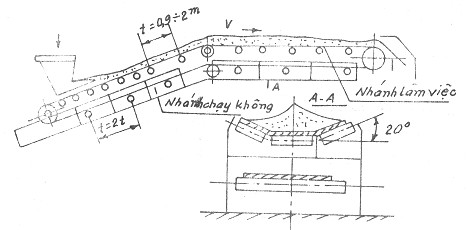

3.1.4. Băng tải

Băng tải dùng để chuyển vật liệu vụn hoặc vật liệu cục nhỏ. Bộ phận kéo đồng thời là bộ phận làm việc của nó là một vòng bằng vòng qua 2 tang ở hai đầu, một tang dẫn và một tang kéo căng (hình 3.8). Băng được đỡ bởi các con lăn đặt trên trục tâm qua ổ bi, kẹp chặt trên hệ thống giá đỡ băng tải. Nhánh làm việc băng có thể phẳng hoặc có hình dáng như trên hình 3.8 (mặt cắt A -A).

Hình 3.8: Sơ đồ băng tải

Vật liệu băng thường dùng nhất là vải sợi bông tẩm cao su. Nếu vật liệu vận chuyển có dạng cục, có cạnh sắc và nhiệt độ 1200 thì dùng bằng thép. Bề dày băng được xác định từ phép tính theo kéo và uốn, theo lực căng lớn nhât.

S – chiều rộng băng chọn tùy theo năng suất (B = 300 ÷ 600 mm). Đường kính tang:

D = (125 ÷ 150)Z mm

Z – số lớp vải trong băng vải cao su δ – bề dày băng thép, mm.

Để định tâm băng trên tang, làm độ côn ở hai đầu tang (hình 3.9). Các tang dùng cho băng thép làm hẹp hơn băng.