h k

c/ Cảm biến áp suất vi sai d/ Cảm biến bao mức rời rạc

+ Đo gián đoạn, phương pháp này là dùng các vị trí cố định mà ta đã xác

định bằng cách đo và định chiều cao cụ thể trên thành bình chứa. Tại mỗi vị trí đó ta đặt một công tắc hành trình xác định tín hiệu tác động và dùng tín hiệu đó để

đóng nguồn vào cho đầu vào của PLC để xử lý và đặt quyết định điều khiển đến các cơ cấu chấp hành. Cấu tạo cụ thể của cảm biến như sau:

Trong thực tế cảm biến mức của dây chuyền là một cảm biến dựa trên phương pháp điện từ kết hợp với phương pháp cơ có cấu tạo như sau:

Có thể bạn quan tâm!

-

Hoạt Động Cụ Thể Của Từng Khâu Trong Dây Chuyền

Hoạt Động Cụ Thể Của Từng Khâu Trong Dây Chuyền -

Xây Dựnh Mô Hình Điều Khiển Khâu “Tinh Lọc Nước Dứa Sau Khi Trích Ép ”

Xây Dựnh Mô Hình Điều Khiển Khâu “Tinh Lọc Nước Dứa Sau Khi Trích Ép ” -

Ứng dụng PLC điều khiển mô hình khâu tinh lọc nước dứa sau khi trích ép - 8

Ứng dụng PLC điều khiển mô hình khâu tinh lọc nước dứa sau khi trích ép - 8 -

Sơ Đồ Khối Tạo Nguồn Một Chiều Cho Motor

Sơ Đồ Khối Tạo Nguồn Một Chiều Cho Motor -

Ứng dụng PLC điều khiển mô hình khâu tinh lọc nước dứa sau khi trích ép - 11

Ứng dụng PLC điều khiển mô hình khâu tinh lọc nước dứa sau khi trích ép - 11 -

Ứng dụng PLC điều khiển mô hình khâu tinh lọc nước dứa sau khi trích ép - 12

Ứng dụng PLC điều khiển mô hình khâu tinh lọc nước dứa sau khi trích ép - 12

Xem toàn bộ 105 trang tài liệu này.

Hình 3.5. Cấu tạo cảm biến mức

**Nguyên lý hoạt động như sau:

Cảm biến mức này có tên là TF TL 260 hoạt động dựa trên độ dịch chuyển của chất lỏng dâng lên trong bình chứa. Nó kết hợp với một phao đặt trong bình và các cảm biến này được đặt ở các vị trí mức cần thiết để báo mức. Khi mức nước dâng đến nơi thì phao nổi sẽ tác động vào các đầu dò và làm chúng tiếp xúc nhau làm thay đổi mức từ tính của van từ có trong cấu tạo của cảm biến. Sự thay đổi của từ tính sẽ chuyển thành tín hiệu điện và được đưa vào PLC để làm tín hiệu đặt và xử lý đồng thời đưa ra quyết định điều khiển đến các thiết bị chấp hành.

Tuy nhiên trong mô hình của tôi, do điều kiện khách quan nên không thể thiết kế như mô hình thực nên chỉ thay các tín hiệu mức bằng việc định thời gian trong PLC. Cả quá trình hoạt động của một mẻ được lập trong một khoảng thời

15 phút sau mức

đầy bình 1

Bật ĐC bơm Sp vào ly tâm

10 phút sau hết mức 1/3 bình 1

5 phút sau đến mức cạn bình 1

Bật ĐC bơm Sp ly tâm vào bình 2

10 phút sau mức

đầy bình 2

gian từ khi động cơ bơm sản phẩm đã được gia nhiệt cho đến khi bơm sản phẩm đã ly tâm vào bình chứa 2. Tổng thời gian một mẻ sẽ là 50 phút, trong đó thời gian bơm dịch quả từ bình gia nhiệt vào thùng chứa 1 là 15 phút. Thời gian đạt mức 1/3 thùng 1 là 5 phút và đầy là 15 phút. Thời gian bơm sản phẩm từ thùng chứa 1 vào máy ly tâm là 15 phút, hết mức 1/3 thùng 1 là 10 phút và đến mức cạn là 15 phút. Thời gian quay ly tâm là 5 phút. Thời gian bơm từ ly tâm vào thùng chứa 2 là 15 phút, thời gian đến mức 1/3 thùng 2 là 5 phút, đến mức đầy thùng 2 là 15 phút. Từ thời gian phân phối trên ta có thể có lưu đồ như sau ( hình 3.6).

ĐC 2 bơm Sp sau

khi gia nhiệt

5 phút sau mức 1/3 bình 1

Bật ĐC ly tâm trong 5 phút

5 phút sau đến mức 1/3 bình 2

Hình 3.6. Lưu đồ phân bố thời gian tạo tín hiệu mức thay thế

3.3.3. Mô tả hoạt động và lắp ráp mô hình mô phỏng

3.3.3.1. Mô tả hoạt động mô hình

Như đã đề cập ở trên sơ đồ dây chuyền gồm các thiết bị sau:

+ Các máy bơm dùng bơm nguyên liệu và quay cánh khuấy, quay máy ly tâm là các động cơ ĐC 1,2,3,4,5,6,7. Trong đó động cơ quay máy ly tâm được điều khiển bằng máy biến tần để có thể thay đổi tốc độ quay cho phù hợp với từng giai

đoạn của sản phẩm. Tức là ứng với từng loại nước dịch quả với tỷ lệ thịt quả còn lại theo yêu cầu khách hàng.

+ Các Tank chứa là các thùng chứa dịch nước dứa với kết cấu phức tạp, trên

đó gắn các cảm biến mức để đo mức chất lỏng.

+ Van đóng mở nguồn nhiệt. Nguồn nhiệt được cung cấp từ bên ngoài, như vậy thì cần có một van để đóng mở nguồn nhiệt để nhiệt truyền đi theo đường ống lưu tới nơi cần cung cấp nhiệt. Van nhiệt có cấu tạo phức tạp với mức tác động nhanh dựa trên nguyên lý tác động theo sự thay đổi áp suất khi nhiệt độ thay đổi.

+ Máy ly tâm tách dịch quả là loại máy hoạt động theo nguyên lý ly tâm

quay.

+ Thiết bị gia nhiệt ống lồng ống dùng để gia nhiệt sản phẩm. Nó hoạt động

theo nguyên tắc tác động ngược chiều, dòng sản phẩm và dòng nhiệt sẽ được lưu thông ngược chiều nhau điều này làm tăng hiệu quả trao đổi nhiệt.

+ Các cảm biến nhiệt, đo nhiệt độ sản phẩm và cảm biến mức đo mức nước dứa trong bình chứa.

Trong thực tế xây dựng mô hình khâu tinh lọc thì chúng tôi không thể làm như mô hình thực tế và chỉ xây dựng mô hình với những tín hiệu mô phỏng mà thôi cụ thể là:

+ Các động cơ bơm hoạt động thì thay bằng tín hiệu hoạt động của các motor nhỏ quay.

+ Các thùng chứa được thay bằng các bình nhỏ có tính chất tượng trưng để cho mô hình chạy.

+ Cảm biến mức thay bằng các tín hiệu báo mức do việc định thời gian của PLC và được báo ra các đèn báo mức.

+ Nguồn nhiệt ở đây được tạo ra nhờ sức đốt nóng của các đèn sợi đốt. Dưới

6

đây là mô hình nguyên lý hoạt động của mô hình mô phỏng (hình 3.8).

Rơle1

ĐC1

CT1

Rơle2

ĐC2

CT2

Rơle3

ĐC3

CT3

CT4

Rơle4

ĐC4

PLC

Rơle5

ĐC5

CT5

Rơle6

ĐC6

CT6

Rơle7

ĐC7

CT7

Rơle8

CT8

Khoa Cơ Điện

8

Trường đại học NNI

Nguồn nhiệt

Hình 3.8. Sơ đồ mắc mô hình

** Nguyên lý hoạt động của sơ đồ

Các công tắc ở đây dùng để mô tả tượng trưng sự tác động của các đối tượng trong hệ thống vào đầu vào PLC, tức là có tín hiệu hay không có tín hiệu vào đầu vào PLC. Trên cơ sở đó PLC thực hiện xử lý theo chương trình đã được viết, cụ thể nhiệm vụ từng công tắc như sau:

+ Công tắc 1 (CT1) là công tắc khởi động, khi công tắc đóng tức là có tín hiệu vào đầu vào PLC. Chương trình viết lưu trong CPU sẽ xử lý và đưa ra quyết

định đến đầu ra để đóng rơle ngoài đóng nguồn cho động cơ 1 (ĐC1) và đóng van nhiệt.

+ Công tắc 2 (CT2) là công tắc dừng hệ thống. Khi công tắc này tác động tức là có tín hiệu báo dừng hoặc sự cố được đưa tới đầu vào PLC, khi đó nhờ PLC xử lý theo chương trình thì sẽ tác động làm tắt hết các động cơ và dừng hệ thống.

+ Công tắc 3 (CT3) là công tắc báo có tín hiệu mức cạn của thùng chứa1. Khi dịch quả được bơm vào bộ phận ly tâm từ trong thùng 1 hết, lúc đó tín hiệu từ việc so sánh thời gian trong PLC sẽ tác động, đưa tín hiệu vào đầu vào PLC từ đó PLC đưa ra quyết định đến đầu ra để tắt động cơ 3 (ĐC3) và động cơ 4 (ĐC4) bằng cách ngắt các rơle tương ứng.

+ Công tắc 4 (CT4) là công tắc báo mức 1/3 thùng 1. Khi dịch quả được bơm từ bộ phận gia nhiệt đến thùng 1, nếu mức dịch đạt mức 1/3, lúc đó tín hiệu từ việc so sánh thời gian trong PLC sẽ tác động vào đầu vào PLC. Thông qua chương trình thì PLC đưa ra quyết định đóng rơle3 và tác động đóng động cơ 3 (ĐC3).

+ Công tắc 5 (CT5) là công tắc báo mức đầy thùng 1. Khi dịch quả được bơm đầy vào thùng chứa 1 thì công tắc này tác động tượng trưng cho thời gian đặt của đồng hồ trong PLC đưa vào đầu vào PLC để tác động đến đầu ra, tắt động cơ 2

(ĐC2) và đóng động cơ 4 (ĐC4) và đặt thời gian sau đó đóng động cơ 5 (ĐC5). Khi động cơ 5 (ĐC5) quay thì lại tắt động cơ 4 (ĐC4) bằng cách ngắt các rơle tương ứng.

+ Công tăc 6 (CT6) là công tắc báo sản phẩm đã được kiểm tra đạt yêu cầu. Tức là tuỳ yêu cầu khách hàng thì việc ly tâm sẽ được đặt thông số bằng tốc độ và thời gian quay của động cơ ly tâm thông qua thiết bị điều khiển biến tần sẽ có tín hiệu tác động, rơle 6 sẽ được đóng và đóng động cơ 6 tương ứng.

+ Công tắc 7 (CT7) là công tắc báo mức 1/3 thùng chứa 2. Khi sản phẩm

được bơm từ máy ly tâm vào thùng chứa 2 đạt mức 1/3 thì sẽ có tín hiệu tác động từ

đồng hồ thời gian đặt trong một mẻ, PLC sẽ đóng rơle 7 đồng thời đóng động cơ 7 (ĐC7).

+ Công tắc 8 (CT8) là công tắc báo mức đầy của thùng 2. Khi dịch quả được bơm vào thùng chứa 2 nếu đạt mức đầy thì có tín hiệu từ đồng hồ thời gian đã đặt theo mẻ tác động đưa ra tín hiệu vào PLC và tắt động cơ 6 (ĐC6).

+ Ngoài ra khi tín hiệu từ đầu ra của cảm biến nhiệt sẽ được xử lý trong quy trình cụ thể là:

Theo thông số của nhà sản xuất, quan hệ giữa nhiệt độ và điện áp ngõ ra như

sau:

Vout = 0,01xT0K

= 2,73 + 0,01xT0C

Như vậy khoảng biến thiên điện áp tương ứng là 1V với khoảng nhiệt độ từ

00C - 1000C. Tức là ứng với sự thay đổi của 10C thì mức điện áp đầu ra biến thiên một lượng là 0.01V. Do đó yêu cầu của điều kiện nhiệt độ sản phẩm trong quy trình gia nhiệt cụ thể là từ 600C - 800C thì ứng với sự thay đổi một mức điện áp từ 0.6V - 0.8V, qua khuếch đại là 6 - 8V.

+ Mặt khác trong quy trình công nghệ khâu tinh lọc còn có tín hiệu đặt thời gian, khi sản phẩm bị quá thời gian tín hiệu sẽ tác động để bật đèn báo kiểm tra theo quy trình công nghệ nhằm đảm bảo chất lượng sản phẩm.

3.3.3.2. Lắp ráp mô hình

Việc đóng cắt động cơ được thực hiện bằng các rơle thông qua chương trình

điều khiển của PLC. Sau đây là mạch động lực mắc các động cơ và đèn báo trong mô hình (hình 3.9).

Các đèn báo gia nhiệt sản phẩm

Các đèn báo ly tâm

Hình 3.9. Mạch động lực của mô hình

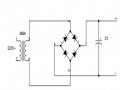

3.3.4. Thiết kế bộ nguồn

** Việc đóng cắt đưa tín hiệu đầu vào PLC và cung cấp nguồn cho các motor một chiều chúng tôi dùng nguồn ngoài để đóng cắt, việc thiết kế bộ nguồn như sau:

- Bộ chỉnh lưu cung cấp nguồn một chiều có điện áp ra 3V cung cấp cho motor quay chúng tôi dùng mạch chỉnh lưu cầu một pha công thức tính toán điện

áp ra như sau:

2

Ud=

Trong đó :

2u2

+ u2 là điện áp cần chỉnh lưu (điện áp thư cấp của máy biến áp).

+ Chọn máy biến áp có điện áp thứ cấp là 3 V vậy u2=3V do đó Ud = 2.7V.

Do đó ta chọn Điốt chỉnh lưu có các thông số sau Ion= 450mA, điện áp đặt Uđn=16V

- Bộ lọc sử dụng tụ điện có các thông số như sau: C1 = 1000 F/16VDC

Sơ đồ bộ nguồn như hình dưới :