a. Chuẩn bị trước khi khoan

- Lấy dấu vị trí lỗ khoan: Dùng chấm dấu lấy dấu tâm lỗ (chú ý tạo lỗ tâm sâu chừng 1 đến 2mm) và vẽ 2 vòng tròn đường kính nhỏ hơn và lớn hơn đường kính lỗ cần khoan;

- Gá kẹp chi tiết trên đồ gá hoặc êtô máy: chú ý gá kẹp phôi phải đủ chặt và mặt phẳng chứa dấu tâm lỗ cần khoan phải vuông góc với đường tâm của trục chính (dùng đài vạch để kiểm tra độ vuông góc).

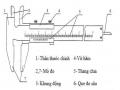

- Chọn và gá kẹp mũi khoan: Căn cứ vào đường kính lỗ cần khoan chọn đường kính mũi khoan sau đó lắp vào đầu cặp (mũi khoan chuôi trụ) hoặc lắp vào lỗ của trục chính (với loại mũi khoan chuôi côn).

- Điều chỉnh máy: Gồm các công việc điều chỉnh khoảng chạy của mũi khoan để có thể khoan hết được chiều sâu của lỗ; điều chỉnh tâm lỗ cần khoan trùng với tâm của mũi khoan; đặt tốc độ sau đó bật máy cho chạy thử để kiểm tra chiều quay của mũi khoan.

b. Khoan

Có hai phương pháp khoan đó là khoan theo dấu và khoan theo bạc dẫn. Trong phạm vi chương trình này chỉ giới thiệu phương pháp khoan theo dấu. Khoan theo dấu được tiến hành như sau:

- Bước 1:

Khoan thử tức là sau khi đã tiến hành điều chỉnh cho tâm của lỗ cần khoan trùng với tâm của mũi khoan thì bật máy điều chỉnh cho mũi khoan tiến xuống (xoay vô lăng) chạm phôi và cắt sâu chừng khoảng 2 đến 3 mm thì rút mũi khoan lên và dừng máy kiểm tra phần vừa khoan nếu thấy phần mũi khoan vừa cắt và vòng tròn nhỏ đã vẽ đồng tâm thì bước thứ nhất đã hoàn tất chuyển sang bước thứ 2. Nhưng nếu không đồng tâm thì phải lấy phôi ra tạo dấu mới. Dấu mới phải sâu hơn lỗ vừa khoan thử. Thường thì người ta lấy đục nhọn đục tạo dấu tâm mới. Sau đó lại tiến hành gá kẹp và khoan thử. Chỉ đến khi nào xác định phần mũi khoan vừa cắt và vòng tròn nhỏ đã vẽ đồng tâm mới chuyển sang bước 2.

- Bước 2:

Sau khi hoàn tất bước 1 ta tiếp tục điều chỉnh bằng tay cho mũi khoan tiến xuống tiếp tục cắt cho tới khi đạt tới độ sâu cần thiết. Quá trình khoan cần theo dòi nếu thấy hiện tượng phoi thoát khó khăn thì phải rút mũi khoan lên để đưa phoi ra ngoài. Với những lỗ khoan sâu phải tiến hành rút mũi khoan ra nhiều lần để thoát phoi. Sau khi rút mũi khoan ra khi tiếp tục khoan phải cho mũi khoan vào lỗ từ từ để tránh mũi khoan bị va đập mạnh vào thành lỗ. Với các lỗ thông suốt khi gần thông ta điều khiển cho mũi khoan tiến chậm. Những lỗ khoan thông không được đặt chi tiết trực tiếp lên bàn máy. Trong quá trình khoan cần tưới trơn để tăng tuổi thọ của mũi khoan.

2.2. Cắt ren

Cắt ren là phương pháp gia công ren trên các máy gia công ren, trên máy tiện, hoặc bằng tay. Trong nghề nguội thực hiện cắt ren bằng tay, với các dụng cụ cắt ren tiêu chuẩn.

2.2.1. Dụng cụ

a. Tarô, bàn ren

- Ta rô

Tarô dùng để cắt ren trong (lỗ), nó có cấu tạo tương tự như bulông. Ta rô thường làm theo bộ, một bộ thường có từ 2 đến 3 chiếc. Khi sử dụng ta rô để cắt ren phải thực hiện đúng theo thứ tự từ tarô số 1 đến tarô số 2 và tarô số 3. Để phân biệt thứ tự của tarô người ta căn cứ vào chiều dài phần côn: chiều dài phần côn lớn nhất thì đó là cái số 1, chiều dài phần còn lại nhỏ nhất thì đó là cái số 3, còn lại thì đó là cái số 2 (trước đây người ta làm số vòng ở chuôi tarô để chỉ số của nó).

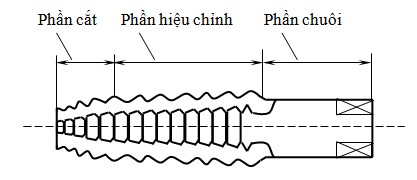

Tarô gồm có hai phần: Phần chuôi và phần làm việc (Hình 43)

Hình 43: Cấu tạo tarô

‐ Phần chuôi: thường hình trụ, phần cuối chuôi được làm vuông để lắp vào lỗ của tay quay tarô. Trên phần chuôi có ghi đường kính ren và bước ren.

‐ Phần làm việc (đoạn có răng): Gồm phần cắt và phần hiệu chỉnh

+ Phần cắt là phần côn phần này đảm nhận chức cắt tạo phoi, là phần đầu tiên đi vào lỗ.

+ Phần hiệu chỉnh là phần hình trụ, phần này hầu như không cắt mà đảm nhận chức năng sửa đúng biên dạng (prôfin) ren và làm bóng sườn ren. Đồng thời giữ tarô đi đúng hướng (định hướng).

Trên phần làm việc người ta có xẻ từ 3 đến 4 rãnh doc theo trục, các rãnh này chia vòng ren ra thành các lưỡi cắt, và cũng từ đó mà mặt trước, mặt sau và các góc độ ren được hình thành. Các rãnh này cũng là các rãnh chứa và thoát phoi.

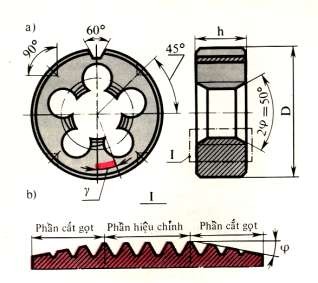

- Bàn ren

Bàn ren dùng để cắt ren ngoài (trục), được chế tạo từ thép dụng cụ. Bàn ren chia làm hai phần đó là phần cắt (phần miệng côn), phần này thường gồm từ 1,5 đến 2

vòng ren; phần hiệu chỉnh (phần trụ) có từ 3 đến 5 vòng ren, phần này không cắt mà chỉ có nhiệm vụ sửa ren theo đúng prôfin và độ bóng đạt yêu cầu (Hình 44).

Trên bàn ren thường khoan 4 lỗ, các lỗ này chia vòng ren thành các lưỡi cắt hình lược. Cũng từ đây mà mặt trước, mặt sau và các góc độ được hình thành, các rãnh này cũng chính là nơi chứa và thoát phoi.

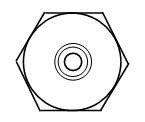

Hình 44: Cấu tạo bàn ren

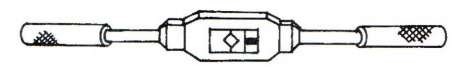

b. Tay quay

Tay quay gồm hai phần chính: Đó là bộ phận cặp giữ dụng cụ cắt và cánh tay đòn. Tay đòn có nhiệm vụ truyền mô men cho dụng cụ cắt.

Hình 45: Tay quay tarô

Hình 46: Tay quay bàn ren

2.2.2. Cắt ren bằng tarô

a. Chuẩn bị

- Khoan lỗ trước khi cắt ren tùy theo lỗ cần ren để xác định đường kính lỗ khoan có thể căn cứ theo bảng sau

Đường kính lỗ ren (mm) | Đường kính lỗ khoan (mm) | Đường kính lỗ ren (mm) | Đường kính lỗ khoan (mm) |

5 | 4,1 | 12 | 10,2 |

6 | 5,0 | 14 | 12,0 |

8 | 6,7 | 16 | 14,0 |

10 | 8,5 | 18 | 15,5 |

Có thể bạn quan tâm!

-

Xác Định Độ Cao Êtô, Gá Kẹp Phôi, Vị Trí Tư Thế, Cầm Dũa

Xác Định Độ Cao Êtô, Gá Kẹp Phôi, Vị Trí Tư Thế, Cầm Dũa -

Các Dạng Sai Hỏng- Nguyên Nhân Và Cách Phòng Tránh

Các Dạng Sai Hỏng- Nguyên Nhân Và Cách Phòng Tránh -

Các Dạng Sai Hỏng- Nguyên Nhân Và Cách Phòng Tránh

Các Dạng Sai Hỏng- Nguyên Nhân Và Cách Phòng Tránh -

Thực hành nguội - 8

Thực hành nguội - 8

Xem toàn bộ 69 trang tài liệu này.

- Gá kẹp phôi đã khoan lỗ vào êtô sao cho bề mặt phôi cao hơn má kẹp khoảng 1-5 mm. Lực kẹp vừa đủ để không làm biến dạng lỗ, bề mặt phôi song song bề mặt má kẹp.

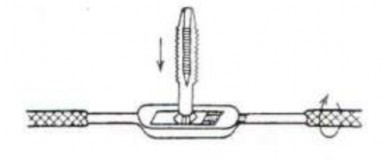

- Lấy tarô số 1 lắp vào tay quay (sau khi cắt xong số 1 tháo ra và lắp số 2...)

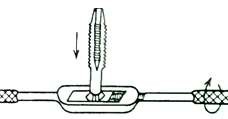

Hình 47: Lắp tarô và tay quay

b. Cắt ren

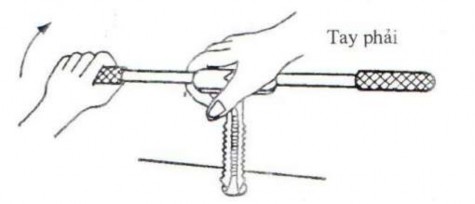

‐ Đứng trước êtô chân bước rộng bằng vai

‐ Tay thuận cầm phần giữa của tay quay và đặt tarô vào lỗ sao cho đường tâm của tarô trùng với đường tâm của lỗ. Sau đó vừa ấn vừa quay theo chiều kim đồng hồ để tarô thực hiện cắt.

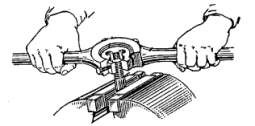

Hình 48: Phương pháp cắt ren lỗ

‐ Khi tarô đã cắt thì ta dùng hai tay cầm vào cánh tay đòn vừa ấn vừa quay, lực ấn ở hai tay phải đều nhau. Quay theo nguyên tắc cứ quay thuận theo chiều kim đồng hồ từ một đến hai vòng thì lại quay ngược lại 1/4 vòng để bẻ gãy phoi và thoát phoi. Trong quá trình cắt ren thường xuyên tra dầu bôi trơn vào lưỡi cắt để tăng tuổi bền cho

dụng cụ cắt và làm bóng sườn ren. Quá trình này cứ tiếp tục đến hết chiều dài phần làm việc của tarô.

‐ Khi tarô đã cắt hết phần làm việc ta quay tarô ngược chiều kim đồng hồ, cẩn thận lấy ta rô số 1 ra, tránh rơi vỡ. Sau đó tra dầu bôi trơn vào tarô số 2, dùng tay vặn ta rô vào đúng đường ren mà tarô số 1 đã cắt, lắp tay quay và thực hiện quá trình cắt như với tarô số 1. Tiếp đó thực hiện tương tự đối với ta rô số 3 (nếu bộ có tarô số 3).

- Cắt xong lấy bu lông tiêu chuẩn để kiểm tra.

Chú ý: Nếu thấy quay cắt ren quá nặng, chuyển động khó khăn, phải lấy tarô ra để tìm nguyên nhân và sử lý ở phần cách phòng tránh. Nhìn chung khi gặp trường hợp này thì chỉ nên quay nửa vòng đến 1 vòng thì lại quay ngược trở lại 1/4 vòng để làm nhẹ quá trình cắt.

c. Các bước khi cắt ren trong (lỗ)

B1: Kiểm tra phôi

B2: Gá kẹp: đặt phôi vào giữa êtô, sao cho đường tâm của lỗ vuông góc với mặt phẳng chứa mặt kẹp của êtô và mặt phôi bằng hoặc cao hơn má kẹp của êtô khoảng 1mm rồi kẹp chặt lại, lực kẹp phải vừa đủ để tránh gây biến dạng lỗ.

B3: Lắp mũi tarô số 1 vào tay quay

B4: Thao tác cắt ren (hết ta rô số 1 tháo ra lắp ta rô số 2...)

B5: Lấy ta rô ra khỏi chi tiết ren quay tay quay nhẹ nhàng với chiều ngược chiều kim đồng hồ, khi ra gần hết thì cẩn thận tránh rơi vỡ.

B6: Lấy bu lông tiêu chuẩn để kiểm tra kích thước cũng như trắc diện ren.

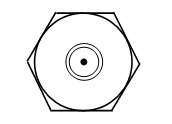

d. Các bước khi cắt ren ngoài (trục)

B1: Kiểm tra đường kính phôi đã đúng kích thước chưa, mặt phôi có còn vỏ cứng không , mặt đầu của phôi đã được vát mép chưa.

B2: Kẹp phôi và êtô cần đảm bảo đường tâm của phôi vuông góc với mặt phẳng nằm ngang.

B3: Lắp bàn ren vào tay quay B4: Thao tác cắt ren

B5: : Lấy bàn ren ra khỏi chi tiết ren quay tay quay nhẹ nhàng với chiều ngược chiều kim đồng hồ, khi ra gần hết thì cẩn thận lấy bàn ren ra tránh rơi vỡ.

B6: Kiểm tra ren:

2.3. Các dạng sai hỏng- nguyên nhân và cách phòng tránh

Nguyên nhân | Cách khắc phục | |

Đường kính lỗ khoan sai | - Mũi khoan bị đảo hoặc đường kính mũi khoan đã bị mòn. Vấu của bầu cặp, chuôi khoan bị mòn | - Kiểm tra, điều chỉnh hoặc thay mũi khoan, bầu cặp mới. |

Nguyên nhân | Cách khắc phục | |

- Chọn nhầm mũi khoan | ||

Sai vị trí lỗ khoan | - Lấy dấu sai. - Khoan không đúng dấu | - Lấy dấu chính xác. - Phải có bước khoan thử để diều chỉnh khoan đúng dấu |

- Gá chi tiết không đảm bảo | - Kiểm tra đảm bảo gá | |

đường tâm mũi khoan | đường tâm mũi khoan | |

Lỗ khoan xiên | vuông góc bề mặt cần | vuông góc bề mặt cần |

khoan | khoan | |

- Lực ấn ban đầu lớn | - Lực ấn ban đầu vừa phải | |

- Kẹt phoi, tarô mòn, đầu | - Lấy tarô ra ngoài làm | |

Tarô chạm đáy lỗ khoan | sạch phoi, dùng tarô lưỡi | |

Gãy tarô | cắt còn sắc, Không để đầu | |

ta rô chạm đáy khi cắt | ||

- Đường kính của lỗ nhỏ | - Khoan đúng đường kính | |

Ren bị sứt, mẻ | Khi cắt không bôi trơn, bị kẹt phôi trong quá trình cắt | Thường xuyên bôi trơn, luôn kiểm tra để không kẹt phoi |

Ren không đầy đủ | Đường kính lỗ khoan lớn | Khoan đúng đường kính |

Ren bị tróc | Đường kính lỗ nhỏ gây kẹt phoi | Khoan đúng đường kính |

- Khoan lỗ bị xiên - Đường tâm tarô không vuông góc với bề mặt chi tiết cắt ren - Lực ấn của hai tay trong quá trình cắt ren không đều | - Khoạn lỗ thẳng | |

- Đặt tarô đảm bảo đường | ||

Ren bị nghiêng | tâm vuông góc với bề mặt chi tiết cắt ren | |

- Lực ấn hai tay đều |

Sai hỏng

Chú ý:

- Không để rơi dụng cụ cắt (bàn ren, ta rô).

- Phải chuẩn bị đường kính chi tiết cần ren theo đúng quy định để không làm hỏng dụng cụ cắt.

- Quá trình cắt ren phải tra dầu bôi trơn vào dụng cụ cắt để giảm ma sát khi cắt, tăng tuổi thọ dụng cụ và làm bóng sườn ren.

- Sau khi sử dụng phải lau chùi sạch dụng cụ trước khi cất.

3. Tổ chức luyện tập kỹ năng

3.1. Yêu cầu luyện tập

3.1.1. Bản vẽ

(Khoan kim loại, cắt ren theo bản vẽ số 06)

3.1.2. Yêu cầu đạt được

- Vận hành máy khoan đảm bảo an toàn người và thiết bị;

- Khoan được lỗ đúng kích thước, lỗ không xiên;

- Cắt được ren bằng bàn ren, ta rô (ren không sứt mẻ, sườn ren bóng, lắp ráp không "dơ")

- Nhớ được các dạng hỏng, nguyên nhân và cách phòng tránh khi khoan, cắt ren bằng bàn ren, ta rô

3.2. Trình tự thực hiện các bước gia công

Trình tự | Sơ đồ | Yêu cầu kỹ thuật | |

1 | Bước 1: Lấy dấu |

| - Chính xác, rò |

Bước 2: Gá kẹp | - Lực kẹp đủ lớn | ||

phôi (khoan) | - Mặt chứa lỗ | ||

khoan vuông góc | |||

trục chính máy | |||

Bước 3: Lắp | - Kẹp mũi khoan | ||

mũi khoan | đủ chặt, đảm bảo | ||

(8,5) và điều | đồng tâm với | ||

chỉnh máy | trục chính | ||

- Đảm bảo trục | |||

chính vuông góc | |||

với bàn máy | |||

- Đảm bảo khoan | |||

hết chiều sâu |

Trình tự | Sơ đồ | Yêu cầu kỹ thuật | |

Bước 4: Khoan thử |

| - Đảm bảo vết cắt trên phôi đồng tâm với dấu (cách đều) | |

Bước 5: Khoan thông | Lúc gần thông cho tiến chậm (ấn nhẹ) | ||

Bước 6: Gá kẹp phôi lên êtô bàn (cắt ren) | - Lực kẹp đủ lớn - Mặt đầu chi tiết song song mặt má kẹp | ||

Bước 7: Lắp Ta rô vào tay quay |

| - Đúng số - Vặn kẹp chặt ta rô | |

Bước 8: Cắt ren |

| - Thực hiện đúng thao tác, luôn giữ ta rô thẳng đứng - Tra dầu bôi trơn. | |

Bước 9: kiểm tra |

| Vặn đai ốc đã cắt ren vào bu lông chuẩn |

TT