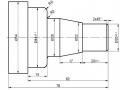

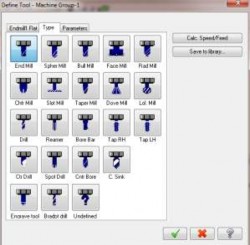

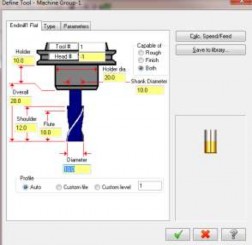

Hình 3.7: Loại dụng cụ cắt | Hình 3.8: Thông số của dụng cụ cắt |

Có thể bạn quan tâm!

-

Thực hành công nghệ CAD CAM CNC - 1

Thực hành công nghệ CAD CAM CNC - 1 -

Thực hành công nghệ CAD CAM CNC - 2

Thực hành công nghệ CAD CAM CNC - 2 -

Các Lỗi Thường Gặp Và Cách Khắc Phục

Các Lỗi Thường Gặp Và Cách Khắc Phục -

Lập Chương Trình Gia Công Phay Tinh Biên Dạng 2D

Lập Chương Trình Gia Công Phay Tinh Biên Dạng 2D -

Thực hành công nghệ CAD CAM CNC - 6

Thực hành công nghệ CAD CAM CNC - 6 -

Các Lỗi Thường Gặp Khi Lập Trình Thô, Nguyên Nhân Và Cách Phòng Ngừa

Các Lỗi Thường Gặp Khi Lập Trình Thô, Nguyên Nhân Và Cách Phòng Ngừa

Xem toàn bộ 124 trang tài liệu này.

Ta lựa chọn loại dụng cụ cắt, và nhập thông số dụng cụ cần thiết lập.

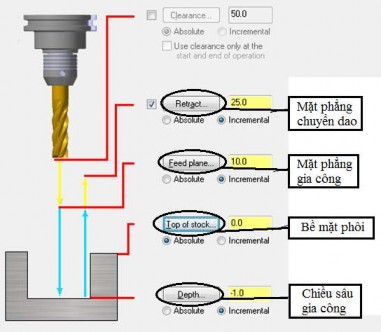

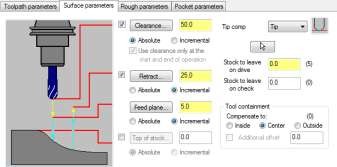

Hình 3.9: Thông số gia công | |

- Break Through: Được dùng khi gia công hết chiều sâu phôi. - Multi Passes: Được dùng khi gia công các bề mặt rộng |

Bước 5:Mô phỏng kiểm tra quá trình cắt sản phẩm

để thực hiện chạy | |

mô phỏng gia công | |

chi tiết theo dạng | |

khung dây | |

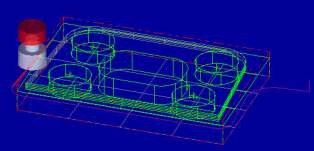

Hình 3.10: Mô phỏng | |

kiểu khung dây |

Hình 3.11: Mô phỏng kiểu khối

![]()

![]()

Chọn Verify selected operations

để thực hiện chạy mô

phỏng gia công chi tiết theo dạng khối

Bước 6:Hiệu chỉnh quá trình thực hiện gia công chi tiết

: Thông số gia công

|

Sau khi hoàn thiện hiệu chỉnh ta thực hiện lưu chương trình

2.2 Các lỗi thường gặp và cách khắc phục

Dạng lỗi | Nguyên nhân | Cách phòng ngừa | |

1 | Sai hỏng biên dạng | Chọn sai dụng cụ cắt | Chú ý khi chọn dụng cụ cắt |

cần gia công | Chọn sai phương | Chọn phương án gia công phù hợp | |

pháp gia công. | |||

Chọn sai chiều bù | Chú ý chiều chạy khi thực hiện bù | ||

dụng cụ cắt. | dụng cụ cắt | ||

2 | Không mô phỏng sau khi đã thực hiện xong các bước lập trình. | Chọn sai các bước lập trình | Thực hiện đúng theo chỉ dẫn của giáo viên. |

3 | Mô phỏng không đúng với quá trình lập trình | Chọn sai phôi Chọn dụng cụ cắt quá lớn | Chọn lại phôi theo sự hướng dẫn của giáo viên Chọn lại dụng cụ cắt phù hợp |

3. Tổ chức luyện tập kỹ năng

3.1. Yêu cầu

Cho chi tiết như bản vẽ 1.2(đã được thiết kế ở bài 2) phần phụ lục. Hãy lập trình phay thô chi tiết.

3.2. Trình tự thực hiện

Tên bước công việc | Các chức năng thiết kế | Kết quả | |

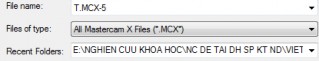

1 | Nhập đối tượng hình học cần gia công. | Open | |

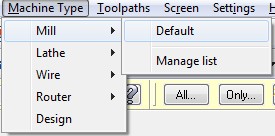

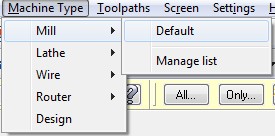

2 | Thiết lập môi trường gia công | Machine→ Mill |

|

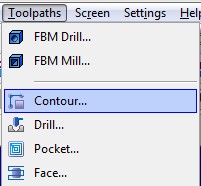

3 | Lựa chọn phương pháp gia công. | Toolpaths |

|

4 | Thiết lập | Cut Parameters | Thực hiện theo bước 4 mục 2.3 |

thông số gia | → Depth Cuts | ||

công. | → Lead In/ Out | ||

→Break Through | |||

→ Multi Passes | |||

5 | Mô phỏng | Toolpath |

|

kiểm tra quá | Verify selected | ||

trình cắt sản | operations | ||

phẩm | |||

6 | Hiệu chỉnh quá trình thực hiện gia công chi tiết. |

|

4. Hướng dẫn tự học

4.1. Yêu cầu

a. Cho chi tiết như bản vẽ 1.3 phần danh mục hình vẽ

Hãy lập trình phay thô chi tiết.

b. Cho chi tiết như bản vẽ 1.4 phần danh mục hình vẽ

Hãy lập trình phay thô chi tiết.

4.2. Hướng dẫn tự học

Thực hiện các bước lập trình như phần 2.1.1.

BÀI 3:Lập chương trình phay thô bằng phần mềm CAD/CAM

Thời gian thực hiện: 12 tiết

Tên bài học trước:Lập trình phay thô biên dạng 2D

Thực hiện từ ngày........ đến ngày ..........

Bài 3.2: Lập chương trình phay thô bề mặt

1. Mục tiêu bài học

Sau khi học xong bài này, sinh viên có khả năng:

Về kiến thức:

Biết được trình tự lập trình phay thô bề mặt bằng phần mềm Master CAM Hiểu được các chức năng lập trình phay thô mặt cong.

Về kỹ năng:

Thực hiện được các lệnh lập trình gia công thôbề mặt bằng phần mềm MasterCAM.

Thiết lập được các thông số phôi, các kiểu chạy dao và các thông số gia công khi phay thô bề mặt.

Về thái độ:

Nghiêm túc, tự giác, tiếp tục rèn luyện tác phong sản xuất công nghiệp.

2. Nội dung

2.1.Các chức năng chính

Trong phần mềm Master CAM, gia công thô theo biên dạng 2D bao gồm những chức năng sau:

- ![]() Gia công theo đường cong trên mặt

Gia công theo đường cong trên mặt

- ![]() Gia công theo biên dạng tròn.

Gia công theo biên dạng tròn.

- ![]() Gia công theo hình chiếu 2D lên mặt cong

Gia công theo hình chiếu 2D lên mặt cong

- ![]() Gia công theo đường dẫn

Gia công theo đường dẫn

- ![]() Gia công theo biên dạng

Gia công theo biên dạng

- ![]() Gia công phần thừa (làm sạch) rãnh

Gia công phần thừa (làm sạch) rãnh

- ![]() Gia công hốc

Gia công hốc

- ![]() Gia công theo điểm

Gia công theo điểm

2.2. Trình tự lập trình gia phay công thô bề mặt Bước 1:Nhập đối tượng hình học cần gia công Bước 2: Thiết lập môi trường gia công

Bước 3: Lựa chọn phương pháp gia công Bước 4: Thiết lập thông số gia công

Bước 5: Mô phỏng kiểm tra quá trình cắt sản phẩm Bước 6: Hiệu chỉnh quá trình thực hiện gia công chi tiết

2.3. Hướng dẫn luyện tập

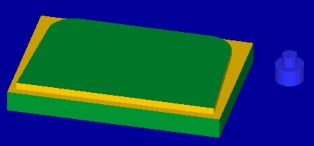

Ta thực hiện các thao tác thiết kế Bước 1, Bước 2 tương tự như ở Bài 3.1. Sau đó ta thực hiện thao tác để thiết kế tiếp tại theo.

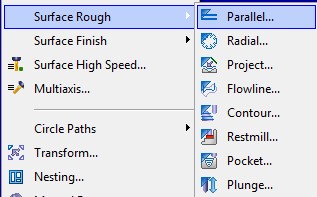

Bước 3:Lựa chọn phương pháp gia công

Chọn Toolpaths để mở ra các lựa chọn gia công ta có một số lựa chọn gia công cơ bản theo lệnh gia công trên bề mặt (Surface) như ở phần 2.1. mục a.

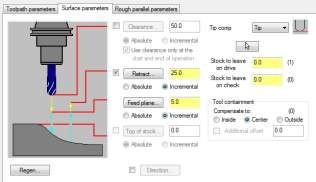

Bước 4:Thiết lập thông số gia công

Quá trình thiết lập thông số gia công cho chi tiết là quá trình tối quan trọng trong khi lập trình gia công.

+ Chọn kiểu hình dạng gia công

Hình 3.12: Kiểu hình dạng gia công | |

+ Chọn tên thư mục lưu file NC Tương tự như ở phần trên ta chọn được đường dẫn lưu file NC | Tương tự như hình 3.5 |

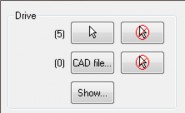

+ Chọn các bề mặt cần gia công Kích chuột chọn các bề mặt cần gia công |

Hình 3.13: Chọn các bề mặt cần gia công |

+ Chọn dụng cụ cắt (Tool)

Trong bảng thiết lập ta chọn Tool, tại khung này ta có 2 lựa phương pháp cho việc lựa chọn dụng cụ cắt.

Cách 1: Chọn dụng cụ cắt từ thư viện có sẵn

![]()

Chọn sau đó lựa chọn kiểu dụng cụ cắt tương ứng cho phương pháp gia công đã chọn ở phần “Lựa chọn phương pháp gia công”.

Cách 2: Tạo ra dụng cụ cắt mới

Kích chuột phải vào ô chứa dụng cụ cắt, sau đó chọn ![]() xuất hiện bảng

xuất hiện bảng

| |

Hình 3.14: Loại dụng cụ cắt | Hình 3.15: Thông số của dụng cụ cắt |

Ta lựa chọn loại dụng cụ cắt, và nhập thông số dụng cụ cần thiết lập.

Hình 3.16: Thiết lập thông số gia công | |

- Retract: Khoảng cách nhấc dao khi thực hiện các đường chuyển dao. - Feed plane: Mặt phẳng khi bắt đầu dùng chế độ cắt. - Tip comp: Sử dụng cắt tại đầu dao. |

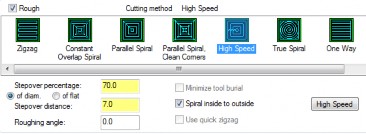

Hoàn tất lựa chọn trong thẻ Surface parameters ta tiếp tục lựa chọn thẻ Rough parameters để cài đặt các thông số.

Sai số bước tiến theo chiều sâu ăn dao Khoảng cách bước tiến nhỏ nhất | |

Ta tiếp tục cài đặt thông số ăn dao theo chiều ngang, dọc Stepover pencentage: Bước tiến dao theo tỷ lệ phần trăm đường kính |

|

Hình 3.18: Kiểu chạy dao | |

Stepover distance: Bước tiến dao Ngoài ra ta còn phải chọn kiểu đường chạy dao. (Phần này chủ yếu chọn theo kinh nghiệm, trong trường hợp chưa có kinh nghiệm thì ta có thể chạy thử từng kiểu rồi sau đó chọn kiểu tốt nhất.) | |

Tương tự như Bài 3.1 phần 2.1. mục c, ta thực hiện tiếp các thao tác thiết kế

Bước 5, Bước 6.

2.2. Các lỗi thường gặp và cách khắc phục

Dạng lỗi | Nguyên nhân | Cách phòng ngừa | |

1 | Sai hỏng biên dạng | Chọn sai dụng cụ cắt | Chú ý khi chọn dụng cụ cắt |

cần gia công | Chọn sai phương pháp | Chọn phương án gia công phù hợp | |

gia công. | |||

Chọn sai chiều bù dụng | Chú ý chiều chạy khi thực hiện bù | ||

cụ cắt. | dụng cụ cắt | ||

2 | Không mô phỏng sau khi đã thực hiện xong các bước lập trình. | Chọn sai các bước lập trình | Thực hiện đúng theo chỉ dẫn của giáo viên. |

3. Tổ chức luyện tập kỹ năng

3.1. Yêu cầu

Cho chi tiết như bản vẽ 1.2(đã được thiết kế từ bài 2) phần phụ lục. Hãy lập trình phay thô các bề mặt của chi tiết.

3.2. Trình tự thực hiện

Tên bước công việc | Các chức năng thiết kế | Kết quả | |

1 | Nhập đối tượng hình học cần gia công. | Open |

|

2 | Thiết lập môi trường gia công | Machine→ Mill |

|

Lựa chọn phương pháp gia công. | Toolpaths |

| |

4 | Thiết lập | Surface |

|

thông số gia | Parameters | ||

công. | |||

Finish Parallel | |||

Parameters | |||

5 | Mô phỏng | Toolpath |

|

kiểm tra quá | Verify selected | ||

trình cắt sản | operations | ||

phẩm | |||

6 | Hiệu chỉnh quá trình thực hiện gia công chi tiết. |

|