Đối với mối ghép dùng bu lông lắp có khe hở giữa lỗ và thân đinh và không có các chi tiết như chốt... để giữ cho tấm ghép khỏi bị trượt, lực F bị cản bởi lực ma sát sinh ra trên bề mặt ghép.

Mối ghép không bị trượt nếu lực F nhỏ hơn lực ma sát cực đại, nghĩa là: f(ZV – Rm) > F

vì Rm ≈ R nên có thể viết

f(ZV – R) > F

Để được an toàn

f(ZV – R) >k F (5.37)

trong đó k lấy khoảng 1,3 ÷ 2.

Để thỏa mãn điều kiện (5.24), lực xiết V đối với mỗi bu lông phải đạt trị số

V kF fR

fZ

Có thể bạn quan tâm!

-

Hiện Tượng Tự Nới Lỏng Và Các Biện Pháp Phòng Lỏng

Hiện Tượng Tự Nới Lỏng Và Các Biện Pháp Phòng Lỏng -

Dùng 2 Đai Ốc, Đệm Vênh, Núng, Tán Đầu Bu Lông Để Phòng Lỏng

Dùng 2 Đai Ốc, Đệm Vênh, Núng, Tán Đầu Bu Lông Để Phòng Lỏng -

Tính Bu Lông Xiết Chặt Chịu Đồng Thời Lực Dọc Và Lực Ngang

Tính Bu Lông Xiết Chặt Chịu Đồng Thời Lực Dọc Và Lực Ngang -

Nguyên lý chi tiết máy 1 - 20

Nguyên lý chi tiết máy 1 - 20

Xem toàn bộ 167 trang tài liệu này.

(5.38)

Trường hợp lực F lớn, người ta dùng bu lông lắp không khe hở hoặc dùng thêm các chi tiết đặc biệt như: then, chốt, gờ...để cản trượt.

Trong các mối ghép có kết cấu như vậy, bu lông (lắp có khe hở) chỉ chịu tải trọng có xu hướng tách hở mối ghép.

Để tính bu lông, lấy lực xiết bằng trị số lớn trong hai trị số tìm được từ các công thức (5.30) và (5.32).

Ngoài lực xiết V, dưới tác dụng của ngoại lực mỗi bu lông còn chịu các lực do Rb và Mb gây nên.

Do Rb tác dụng mỗi bu lông chịu một lực là

Rb .Do Mb tác dụng, bu lông chịu lực

Z

không đều nhau, hàng bu lông ngoài cùng phía bên trái, có khoảng cách đến trục xoay xx là y1 xa nhất, chịu lực kéo lớn nhất.

Gọi F1, F2, F3... là lực do Mb gây nên tại các bu lông cách trục xx là y1, y2, y3..., ta

có

F F y2

y

2 1

1

F F y3

y

2 1

1

...............

Ta có điều kiện cân bằng:

Mb = Z1F1y1 + Z2F2y2 + Z3F3y3 + ...,

Trong đó Z1, Z2, Z3... là số bu lông có khoảng cách đến trục xx là y1, y2, y3... tương ứng.

1

Thay F2, F3... bởi F y2 , F y3 ...

y

y

1

1 1

y2 y2

Mb Z1F1 y1 Z2 F2 2Z3 F3 3 ...

y1 y1

F1 Z y2

y

i i

1

Do đó tìm được lực kéo F1 do mô men Mb gây nên đối với bu lông ở xa trục xoay

xx nhất (phía bên trái)

F1

Mb y1

i i

Z y2

(5.39)

Trị số của Mb được tính theo công thức trên.

Tổng các lực tác dụng lên bu lông chịu tải lớn nhất

F V Rb F

(5.40)

t Z 1

Khi tính toán bu lông chịu tải trọng tĩnh, lực xiết V cần nhân với 1,3 vì xét đến ứng suất xoắn do mô men ren gây nên. Khi tính bu lông chịu tải trọng thay đổi, biên độ ứng suất σa có trị số

Rb F

a

Z 1

2Ab

(5.41)

Ab – diện tích tiết diện bu lông

Thí dụ

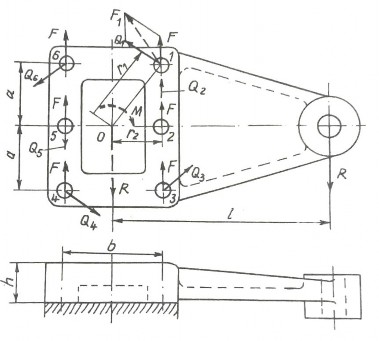

Tính mối ghép bu lông của một giá chịu tải như trên hình 5.58:

Hình 5.59. Mối ghép bu lông

Biết: R = 20000N, l =1050mm, a = 130mm, b = 500mm, h = 50mm; giá bằng gang (σb = 280MPa); bu lông bằng thép CT3, lực xiết không kiểm tra.

Tính toán theo hai phương án; bu lông lắp không khe hở và bu lông lắp có khe hở.

Giải

Đưa lực R về tâm O của mối ghép, ta có lực R đặt tại O và mô men M = RL. Trường hợp này chỉ khác trường hợp hình 5.56 ở chỗ có thêm lực ngang R.

1. Phương án 1: Dùng bu lông lắp không khe hở giữa lỗ và bu lông.

Do tác dụng của lực R đặt tại O, các bu lông chịu lực ngang F bằng nhau:

F R 20000 3340N

Z 6

Lực mô men M gây nên tại các bu lông không bằng nhau. Áp dụng công thức xác định lực Q do M gây nên ở bu lông 1 có khoảng cách đến tâm O là r1.

Q1

Mr1

1 2

4r 2 2r 2

Trong đó M = Rl = 20000.1050 = 21.106 Nmm

r b 250mm

2502 1302

22

r1

r2 a2

2

Do đó

280mm

21.106.280

Q1 4.2802 2.2502 13000N

Trị số các lực Q3, Q4, Q6 do M gây nên đối với các bu lông 3, 4, 6 cũng bằng trị số lực Q1

Các lực Q2 và Q5 có trị số bằng nhau. Ta có

Q Q r2 13000. 250 11000N

r

1

2 1 280

Các lực Q1, Q2..., có phương vuông góc với bán kính r1, r2..., còn lực F có phương theo phương lực R (hình 5.58). Dùng phương pháp tính hoặc phương pháp đồ thị, có thể tìm thấy hợp lực F1 (do F và Q1, tác dụng vào bu lông số 1) và hợp lực F3 (do F và Q3 tác dụng vào bu lông số 3) là lớn nhất, có trị số F1 = F3 = 16000N. Bu lông số 2 chịu các lực cùng chiều F và Q2, hợp lực F2 = F + Q2 = 14340N.

Như vậy bu lông 1 và bu lông 3 chịu tải lớn nhất. Theo điều kiện bền cắt xác định đường kính thân bu lông.

4F1

[]

4.16000

.80

d0 16mm

Trong đó: [τ] = 0,4σch = 0,4.200 = 80MPa.

Theo trị số d0 tìm được, ta chọn bu lông tinh lắp vào lỗ doa có đường kính danh nghĩa của ren M14 và đường kính phần không có ren 16mm.

Kiểm nghiệm về độ bền dập.

d

F1 16000 20MPa

do h 16.50

Trị số ứng suất dập cho phép [σd] = 0,8σb = 0,8.280 = 110MPa

Điều kiện bền về dập được thỏa mãn.

2. Phương án 2

Dùng bu lông lắp có khe hở giữa lỗ và bu lông.

Tải trọng được cân bằng với lực ma sát sinh ra trên bề mặt ghép, do xiết chặt bu lông với lực V cần thiết ( đối với mỗi bu lông). Giả thiết một cách gần đúng rằng hợp lực ma sát do mỗi bu lông gây nên đi qua trục của bu lông.

Mối ghép sẽ đủ bền (nghĩa là không bị xoay) nếu lực ma sát do từng bu lông tạo ra được cân bằng với hợp lực do R và M gây nên (F và Q1) đối với bu lông đó. Vì các bu lông được xiết đều nhau nên lực xiết cần thiết cho mỗi bu lông phải xác định theo bu lông chịu ngoại lực lớn nhất, cụ thể là bu lông 1 hoặc bu lông 3. (Lực ma sát còn dư trong các bu lông chịu tải ít hơn, có tính chất thụ động, không tham gia truyền tải trọng). Như vậy lực xiết V được xác định theo F1 hoặc F3.

Ta có

V kF1

f

Lấy hệ số k =1,5; f = 0,15 và theo trên F1 = 16000N, ta tính được:

V kF1 1, 5.16000 160000N

f 0,15

Theo bảng 5.9 lấy [S] = 1,5 (giả thiết đường kính bu lông trong khoảng 30 đến 60 mm), xác định ứng suất kéo cho phép.

k

ch

S

200 133MPa 1, 5

4.1, 3.V

k

4.1, 3.160000

.133

Ta tìm được đường kính d1 của bu lông

d1 44, 6mm

Cần bu lông M48x3 có đường kính trong 44,752mm

Kết luận. Không nên dùng bu lông lắp có khe hở vì kích thước bu lông quá lớn

(bu lông M48) so với kích thước của giá, ngoài ra rất khó đảm bảo được lực xiết V

=160000N. Ta dùng bu lông lắp không khe hở giữa lỗ và bu lông.

5.5.3.3. Xác định ứng suất cho phép

Ứng suất cho phép [σk] của bu lông, vít, vít cấy có thể lấy như nhau:

- Các bu lông xiết chặt chịu lực dọc trục, lấy [σk] =0,6.σch, σch là giới hạn chảy của vật liệu chế tạo bu lông.

- Các bu lông xiết chặt chịu tải trọng không đổi Có kiểm tra lực xiết, lấy [σk] =σch/(1,2÷1,5);

Không kiểm tra lực xiết, lấy [σk] =σch/(3÷4);

- Các bu lông xiết chặt chịu tải trọng thay đổi; Có kiểm tra lực xiết, lấy [σk] =σch/(1,5÷2,5); Không kiểm tra lực xiết, lấy [σk] =σch/(3÷4).

xoắn.

CÂU HỎI ÔN TẬP CHƯƠNG 5

Câu 1: Trình bày cấu tạo mối ghép đinh tán.

Câu 2: Trình bày các cách phân loại mối ghép đinh tán.

Câu 3: Trình bày các kích thước chủ yếu của mối ghép đinh tán.

Câu 4: Trình bày các dạng hỏng và chỉ tiêu tính toán của mối ghép đinh tán. Câu 5: Trình bày phương pháp tính toán mối ghép đinh tán chịu lực ngang. Câu 6: Trình bày phương pháp tính toán mối ghép đinh tán chịu mô men uốn. Câu 7: Trình bày phương pháp tính toán mối ghép đinh tán chắc kín.

Câu 8: Trình bày cấu tạo mối ghép hàn.

Câu 9: Trình bày các cách phân loại mối ghép.

Câu 10: Trình bày các kích thước chủ yếu của mối ghép hàn. Câu 11: Trình bày phương pháp tính toán mối ghép hàn giáp mối. Câu 12: Trình bày phương pháp tính toán mối ghép hàn chồng.

Câu 13: Trình bày phương pháp tính toán mối ghép hàn góc. Câu 14: Trình bày phương pháp tính toán mối ghép hàn tiếp xúc. Câu 15: Trình bày cấu tạo mối ghép có độ dôi.

Câu 16: Trình bày các phương pháp lắp ghép tạo mối ghép độ dôi.

Câu 17: Trình bày các kích thước chủ yếu của mối ghép có độ dôi.

Câu 18: Trình bày các dạng hỏng và chỉ tiêu tính toán của mối ghép có độ dôi.

Câu 19: Trình bày phương pháp tính toán mối ghép có độ dôi chịu mô men

Câu 10: Trình bày cấu tạo mối ghép then.

xoắn.

xoắn.

lông.

Câu 21: Trình bày các kích thước chủ yếu của mối ghép then bằng.

Câu 22: Trình bày các dạng hỏng và chỉ tiêu tính toán của mối ghép then bằng.

Câu 23: Trình bày phương pháp tính toán mối ghép then bằng chịu mô men

Câu 24: Trình bày cấu tạo mối ghép then hoa.

Câu 25: Trình bày các kích thước chủ yếu của mối ghép then hoa.

Câu 26: Trình bày các dạng hỏng và chỉ tiêu tính toán của mối ghép then hoa.

Câu 27: Trình bày phương pháp tính toán mối ghép then hoa chịu mô men

Câu 28: Trình bày cấu tạo mối ghép ren.

Câu 29: Trình bày các chi tiết máy trong mối ghép ren.

Câu 30: Trình bày các kích thước chủ yếu của mối ghép ren.

Câu 31: Trình bày cách ghi ký hiệu lắp ghép cho mối ghép ren

Câu 32: Trình bày hiện tượng tự nới lỏng và các biện pháp phòng lỏng.

Câu 33: Trình bày các dạng hỏng và chỉ tiêu tính toán của mối ghép ren.

Câu 34: Trình bày phương pháp tính bu lông ghép lỏng chịu lực dọc trục bu

Câu 35: Trình bày phương pháp tính bu lông xiết chặt không chịu tải trọng.

Câu 36: Trình bày phương pháp tính bu lông xiết chặt chịu lực ngang.

Câu 37: Trình bày phương pháp tính bu lông xiết chặt chịu lực dọc trục bu lông.

Câu 38: Trình bày phương pháp tính bu lông xiết chặt chịu đồng thời cả lực

ngang và lực dọc trục bu lông.

Câu 39: Trình bày phương pháp tính mối ghép nhóm bu lông chịu tải trọng tác dụng trong mặt phẳng vuông góc với trục của bu lông.

Câu 40: Trình bày phương pháp tính mối ghép nhóm bu lông chịu tải trọng tác dụng trong mặt phẳng song song với trục của bu lông.

CHƯƠNG 6

PHÂN TÍCH CHỌN MỐI GHÉP

Trên cơ sở đã nghiên cứu các mối ghép về kết cấu, phương pháp gia công lắp ráp, nguyên tắc liên kết, các dạng hỏng và tính toán thiết kế, trong chương này chúng ta so sánh các mối ghép với nhau, xác định ưu nhược điểm, phạm vi sử dụng của từng mối ghép. Đây là tư liệu cần thiết để phân tích lựa chọn loại mối ghép, khi chúng ta muốn ghép các chi tiết máy lại với nhau.

6.1. Mối ghép ren

6.1.1. Ưu điểm

- Dễ tháo lắp, không làm hỏng các chi tiết máy ghép và tấm ghép.

- Chi tiết máy có ren được tiêu chuẩn hóa cao, thuận tiện cho việc thay thế, sửa chữa nhanh chóng, tốn ít công sức.

- Có thể lắp ghép được các tấm ghép có vật liệu bất kỳ.

6.1.2. Nhược điểm

- Mối ghép nặng nề, nhất là trường hợp dùng nhiều bu lông trong một mối ghép.

- Có tập trung ứng suất ở chân ren, nên chịu tải trọng va đập kém.

- Tốn vật liệu khi tạo mối ghép, do khi gia công lỗ phải bỏ vật liệu đi.

- Tạo mối ghép vít, vít cấy tương đối phức tạp, tốn công sức.

6.1.3. Phạm vi sử dụng

- So với hàn và đinh tán, mối ghép ren được dùng nhiều hơn cả. Được dùng rộng rãi trong các loại máy khác nhau.

- Dùng cho mối ghép phải tháo lắp nhiều lần trong quá trình sử dụng.

- Dùng lắp ghép các tấm ghép bằng vật liệu không chịu được nhiệt độ cao, vật liệu kém bền.

- Dùng lắp ghép khi một tấm ghép có chiều dày quá lớn.

6.2. Mối ghép đinh tán

6.2.1. Ưu điểm

- Mối ghép đinh tán chắc chắn, chịu được tải trọng va đập, tải rung động.

- Dễ quan sát kiểm tra chất lượng của mối ghép

- Ít làm hỏng các chi tiết máy được ghép khi cần tháo rời mối ghép.

- Có thể lắp ghép các tấm ghép bằng vật liệu phi kim loại.

6.2.2. Nhược điểm

- Tốn vật liệu, gia công lỗ sau đó lại điền đầy bằng vật liệu đinh tán.

- Chế tạo mối ghép phức tạp, giá thành chế tạo mối ghép cao.

- Kích thước của mối ghép tương đối cồng kềnh, khối lượng lớn.

6.2.3. Phạm vi sử dụng

- Do sử phát triển của ngành hàn, chất lượng của mối hàn ngày càng cao, nên phạm vi sử dụng của đinh tán đang dần bị thu hẹp.

- Thường dùng trong những mối ghép đặc biệt quan trọng, những mối ghép chị tải trọng rung động hoặc va đập.

- Dùng trong các mối ghép không được phép đốt nóng tấm ghép.

- Dùng trong mối ghép cố định, các tấm ghép bằng vật liệu chưa hàn được.

6.3. Mối ghép hàn

6.3.1. Ưu điểm

- Mối hàn có khối lượng, kích thước nhỏ, hình dáng đẹp.

- Tiết kiệm được kim loại. So với mối ghép đinh tán tiết kiệm được 15 ÷ 20%.

- Tiết kiệm được công sức, giảm được giá thành gia công. Công nghệ hàn dễ tự động hóa, có năng suất cao.

- Dùng hàn để tạo nên chi tiết máy gồm nhiều kim loại khác nhau, sử dụng hợp lý vật liệu, đảm bảo điều kiện bền của các phần trên chi tiết máy.

- Dễ dàng hồi phục các chi tiết máy bị hỏng do sứt mẻ, gẫy hoặc mòn.

6.3.2. Nhược điểm

- Cần phải có thiết bị hàn và thiết bị kiểm tra, tương đối đắt tiền.

- Chất lượng mối hàn phụ thuộc rất nhiều vào trình độ tay nghề của công nhân hàn. Nên khó kiểm soát chất lượng của mối hàn.

- Khó kiểm tra đánh giá chính xác chất lượng mối hàn, khó phát hiện các khuyết tật bên trong.

- Không hàn được các vật liệu phi kim loại.

- Các tấm ghép bị nung nóng, biến dạng nhiệt, dễ bị cong vênh, có thể làm thay đổi cấu trúc kim loại của tấm thép.

6.3.3. Phạm vi sử dụng

- Mối hàn ngày càng được dùng rộng rãi trong ngành chế tạo máy, đóng tàu, sản xuất nồi hơi, bình chứa.

- Sử dụng trong các công trình xây dựng, kể cả xây dựng cầu.

- Dùng để khôi phục các chi tiết máy bị hỏng. Những chi tiết bị mòn, có thể hàn đắp, sau đó gia công cơ.