Bài 7: Gia công trên máy CNC

Thời gian thực hiện: 6 tiết Tên bài học trước:Gia công trên máy phay Hass VF1 Thực hiện từ ngày........

đến ngày ..........

BÀI 7.4: Gia công trên máy tiện Hass ST10

A. Phương tiện và trang thiết bị dạy học

1. Phương tiện

Giáo án, đề cương, phấn bảng, máy chiếu, bản vẽ, ...

2. Trang thiết bị

Tên và các thông số kỹ thuật của thiết bị, dụng cụ; nguyên, nhiên vật liệu tiêu hao | Đơn vị | SL | Ghi chú | Bổ sung | |

1 | Thiết bị, dụng cụ (cho 01 SV) | ||||

- Máy tiện Hass ST10 | Cái | 01 | Sử dụng tiếp | ||

- Dung dịch trơn nguội | Lít | 15 | |||

- Dụng cụ đo: thước cặp 1/50 | Bộ | 01 | Sử dụng tiếp | ||

- Dụng cụ cắt: + 1 dao tiện thô+mảnh hợp kim. + 1 dao tiện tinh+mảnh hợp kim + 1 dao tiện ren+mảnh hợp kim + 1 dao tiện cắt đứt+mảnh hợp kim + 1 mũi khoan 5(HKCT15K6, P18 | Bộ | 01 | |||

2 | Nguyên nhiên, vật liệu tiêu hao (cho 01 SV) | ||||

- Thép CT3 62 mm, L = 110mm | Cái | 04 | Sản phẩm | ||

- Dẻ lau | Kg | 0,2 | Hủy | ||

3 | Khác |

Có thể bạn quan tâm!

-

Khởi Động Máy Và Về Điểm Tham Chiếu Bước 1 : Bật Nguồn Điện Vào Máy

Khởi Động Máy Và Về Điểm Tham Chiếu Bước 1 : Bật Nguồn Điện Vào Máy -

Điều Khiển Dịch Chuyển Bằng Tay Quay Điện Tử Handle

Điều Khiển Dịch Chuyển Bằng Tay Quay Điện Tử Handle -

Thiết Lập Thông Số Hình Học Của Dụng Cụ Cắt

Thiết Lập Thông Số Hình Học Của Dụng Cụ Cắt -

Thực hành công nghệ CAD CAM CNC - 15

Thực hành công nghệ CAD CAM CNC - 15

Xem toàn bộ 124 trang tài liệu này.

B.Thực hiện bài học

1. Mục tiêu bài học

Sau khi học xong bài này, HSSV có khả năng:

* Về kiến thức

Nắm được trình tự các bước so dao, thiết lập gốc phôi.

* Về kỹ năng

So dao chính xác.

Thiết lập được gốc phôi chính xác.

* Về thái độ

Nghiêm túc, tự giác trong quá trình học tập, rèn luyện tác phong sản xuất công nghiệp.

Đảm bảo an toàn lao động, vệ sinh môi trường.

2. Nội dung

2.1. So dao tiện

Có nhiều phương pháp để thiết lập thông số hình học của dụng cụ (so dao)!

Trong phần này giới thiệu phương pháp xác định chiều dài dụng cụ cắt bằng cách sử dụng Tool length Setter có sẵn kèm theo máy.

Việc thiết lập thông số hình học với dao tiện được thực hiện với 2 trục là trục X và trục Z.

Khi sử dụng nhiều dao trong chương trình gia công thì phải tiến hành thiết lập thông số hình học cho tất cả dao.

Với mũi khoan, chỉ thiết lập với trục Z.

Hình 7.4.1: So dao tiện Trình tự thiết lập chiều dài dao như sau:

Bước 1: Chọn chế độ MDI/Chế độ di chuyển dao Hand Jog

Bước 2: Gọi dao cần thiết lập chiều dài

Ví dụ: (Thiết lập chiều dài cho dao T1) Nhập T1, nhấn ATC FW

Bước 3:Thiết lập chiều dài theo phương Z

Di chuyển dao đến vị trí tiếp xúc với Tool length Setter theo phương trục Z sao cho mũi dao thẳng với núm lò xo của Tool length Setter theo phương trục Z. Khi khoảng cách với dao khoảng vài mm, nhấn Cycle Start để dao tự động tiến vào chạm nhẹ với Tool length Setter. Đèn tín hiệu báo đỏ trên Tool length Setter báo hiệu quá trình thiết lập chiều dài dao theo phương Z đã hoàn tất.

Tiếp xúc

Hình 7.4.1: So dao tiện trên máy tiện Hass

Nhấn Tool Offset Measure ![]() )để vào trang thiết lập chiều dài theo trục Z Khi nhấn Tool Offset measure, trang Offset hiện trên màn hình, tại vị trí dao số

)để vào trang thiết lập chiều dài theo trục Z Khi nhấn Tool Offset measure, trang Offset hiện trên màn hình, tại vị trí dao số

1, nhập Z0.0, nhấn Tool Offset measure để ghi giá trị này.

Bước 4: Thiết lập chiều dài theo phương X

Sau khi quá tình thiết lập chiều dài theo phương Z hoàn tất, lùi dao ra xa Tool length Setter rồi đưa dao tiến lại gần Tool length Setter như trên, nhưng theo phương X, thao tác khai báo hoàn toàn tương tự.

Với những dao tiện khác, việc thiết lập cũng tiến hành với trục X và Z hoàn toàn giống như quá trình thiết lập ở trên.

2.2. Thiết lập điểm 0 của chi tiết (cài đặt gốc phôi)

Khi thiết lập gốc cho chi tiết gia công trên máy CNC, người vận hành máy phải đảm bảo sao cho gốc 0 thiết lập đúng như gốc chương trình đã được lập trình trong chương trình gia công.

Trong trường hợp này việc thiết lập gốc chương trình ở vị trí trên mặt đầu của

chi tiết

Hình 7.4.2: Thiết lập gốc chương trình

Bước 1: Gá phôi theo đúng hướng như đã lâp trình

Bước 2:Gọi một dao để sử dụng làm dụng cụ thiết lập gốc 0 của chi tiết ( chẳng hạn lấy dao T1 – tiện thô)

Nhấn MDI đến khi màn hình chuyển đến trang VDC. Nhập T1, nhấn ATC FWD.

Bước 3:Bật cho trục chính quay.

Nhấn MDI / Hand Jog

Nhập S500, nhấn CW ( chọn chiều quay, tốc độ quay của trục chính)

Bước 4: Đưa dao T1 tiến tới gần mặt đầu của chi tiết theo phương Z, khi chạm vào mặt đầu của phôi sẽ tiến hành dịch chuyển dao theo phương X sao cho dao cắt một lớp mỏng trên mặt đầu.

Bước 5: Giữ nguyên phương Z, dịch chuyển dao theo phương X ra xa phôi.

Sau đó nhấn Offset để vào trang khai báo giá trị gốc chương trình, dịch chuyển con trỏ đến phần giá trị của X, tại dòng G54, nhấn Part Zero Offset để thiết lập Z = 0.

Chú ý: Việc đặt tên cho các gốc chương trình có thể đặt từ G54 đến G59.

Nhưng để tránh nhầm lẫn, khuyến cáo nên sử dụng 1 gốc là G54.

3. Bài tập áp dụng

3.1. Yêu cầu

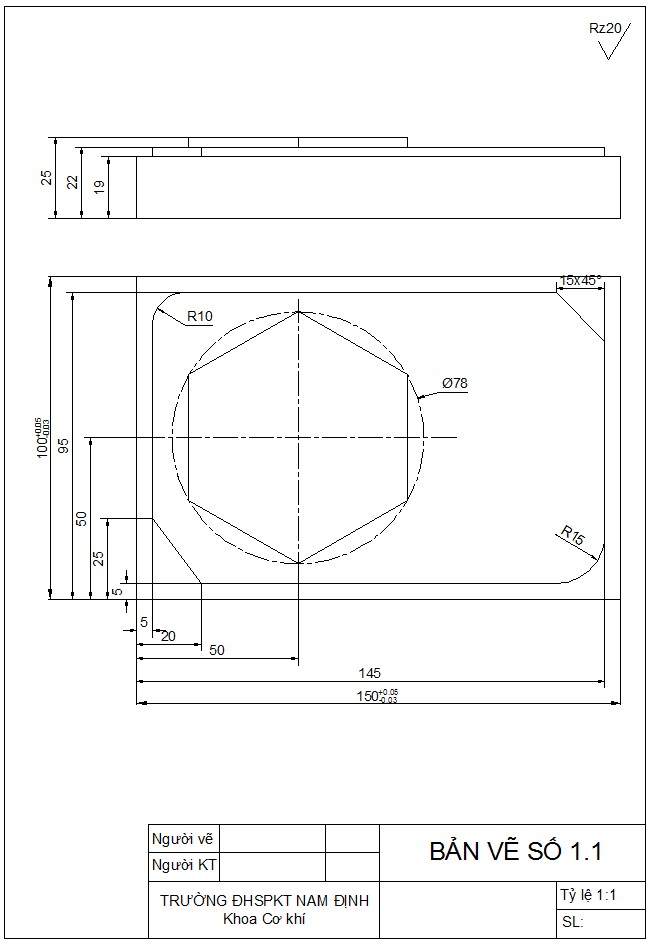

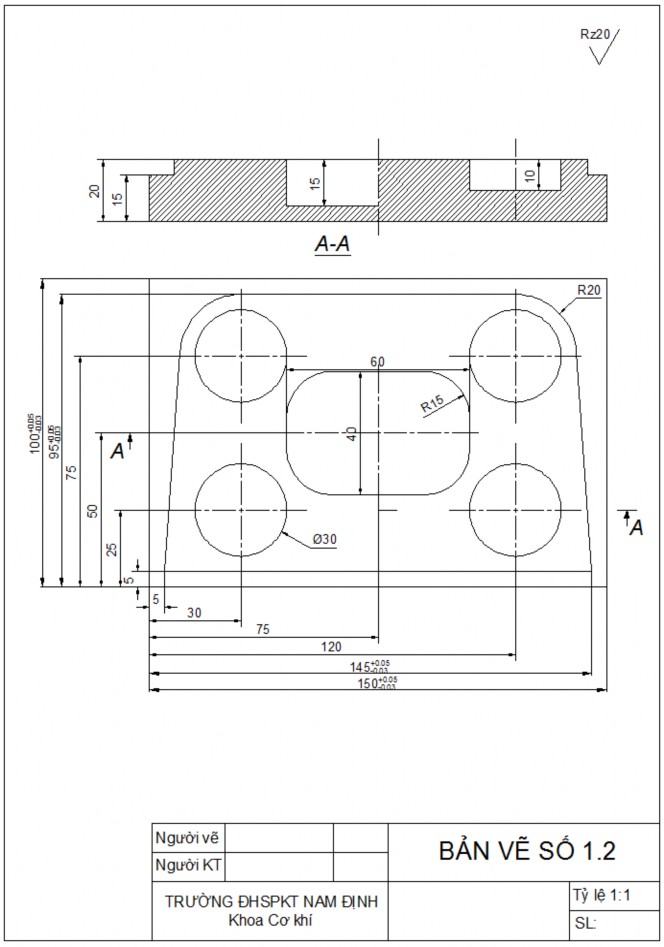

Lập trình gia công chi tiết theo hình vẽ 6.2 phần phụ lục

3.2. Trình tự thực hiện

Tên bước công việc | Các lệnh thực hiện | |

1 | Khỏa mặt | Face |

2 | Lập trình tiện thô | Rough |

3 | Lập trình tiện tinh | Finish |

4 | Lập trình cắt rãnh | Groove |

5 | Lập trình khoan lỗ | Drill |

6 | Lập trình cắt ren | Thread |

7 | Mô phỏng quá trình gia công | Simulation |

8 | Xuất chương trình NC | G1 |

4. Hướng dẫn tự học

4.1. Yêu cầu

Cho chi tiết như hình 6.3 phần phụ lục, lập trình và gia công trên máy tiện Hass

4.2. Hướng dẫn tự học.

Trình tự các bước thiết lập gốc tọa độ, thiết lập chiều dài dao

Trình tự các bước chuyển chương trình NC và gia công trên máy tiện Hass

TÀI LIỆU THAM KHẢO

[1]. Nguyễn Ngọc Đào (bản dịch từ tiếng Nga) – Giáo trình CAD/CAM-CNC- Đại học Sư phạm Kỹ thuật TP HCM.

[2]. Tạ Duy Liêm – Hệ thống điều khiển cho máy công cụ - Nhà xuất bản Khoa học và Kỹ thuật - Hà Nội 2001.

[3]. Nguyễn Văn Thành - Bài giảng CAD/CAM, CNC – Đại học Bách Khoa TP HCM - 2010.

[4]. Lê Chí Thanh, Phạm Văn Tuân - Bài giảng CAD/CAM - CNC – Cao đẳng công nghiệp và xây dựng – 2010.

[5].Phần mềm Master CAM XII. [6].Máy CNC Hass.