4.4. Một số khuyết tật, nguyên nhân, cách khắc phục

4.4.1. Hàn không ngấu

a) Nguyên nhân

Mép hàn chuẩn bị chưa hợp lý như: Góc vát quá nhỏ, lượng dư gia công lớn, khe hở lắp ghép nhỏ;...

- Cường độ dòng điện hàn quá nhỏ hoặc tốc độ hàn quá nhanh

- Góc độ đầu hàn chưa hợp lý

- Điện cực hàn chuyển động không đúng theo trục mối hàn.

b) Biện pháp phòng tránh

- Tăng góc vát, giảm lượng dư gia công, mở rộng khe hở lắp ghép;...

- Tăng cường độ dòng điện hàn hoặc giảm tốc độ hàn

Có thể bạn quan tâm!

-

Thực hành các phương pháp hàn khác - 1

Thực hành các phương pháp hàn khác - 1 -

Thực hành các phương pháp hàn khác - 2

Thực hành các phương pháp hàn khác - 2 -

Bài Thực Hành Số 1: Hàn Tiếp Xúc Đường 2 Tấm Thép C Thấp

Bài Thực Hành Số 1: Hàn Tiếp Xúc Đường 2 Tấm Thép C Thấp -

Thực hành các phương pháp hàn khác - 4

Thực hành các phương pháp hàn khác - 4

Xem toàn bộ 49 trang tài liệu này.

- Điều chỉnh góc độ đầu hàn

- Điều chỉnh để đầu dây hàn hướng thẳng vào giữa trục đường hàn

4.4.2. Khuyết tật về hình dáng liên kết

Loại khuyết tật này bao gồm những sai lệch về hình dáng mặt ngoài của liên kết ngoài của liên kết hàn, không thỏa mãn với các yêu cầu kỹ thuật và thiết kế.

a) Nguyên nhân

- Gá lắp và chuẩn bị mép hàn chưa hợp lý

- Chế độ hàn chưa hợp lý hoặc không ổn định

- Vật liệu hàn không đảm bảo chất lượng

b) Biện pháp phòng tránh

- Khi gá đính phôi kiểm tra bề mặt gia công, mặt phẳng giữa 2 phôi nếu đồng phẳng mới được đính,

- Điều chỉnh lại chế độ hàn hoặc kiểm tra dòng điện đầu vào của máy

- Kiểm tra vật liệu đầu vào

4.4.3. Khuyết tật về hình dáng bề mặt mối hàn

Loại khuyết tật này bao gồm những sai lệch về hình dáng bề mặt ngoài của mối hàn không thỏa mãn với các yêu cầu kỹ thuật và thiết kế.

a) Nguyên nhân

- Điện áp hàn quá lớn

- Thuốc hàn bi ẩm

- Dây hàn bị rỗ mặt nên cấp dây hàn ra không đều

b) Biện pháp phòng tránh

- Giảm điện áp hàn

- Thay thuốc hàn

- Thay đây hàn

5. Bài thực hành số 2: Hàn lấp góc 2 tấm thép

5.1. Đọc bản vẽ

6

200

6 1000

6 1000

SAW

6

50

200

Hình 3.9: Bản vẽ liên kết hàn lấp góc

Yêu cầu kỹ thuật:

- Hàn được mối hàn đảm bảo yêu cầu kỹ thuật: Cạnh mối hàn 6mm

5.2. Chuẩn bị

5.2.1. Thiết bị

- Máy hàn tự động dưới lớp thuốc

- Máy nén khí

- Thuốc hàn

- Dây hàn.

5.2.2. Dụng cụ

Chuẩn bị dụng cụ: Máy mài, bàn chải sắt, giũa, đe, búa, thước lá, mỏ lết 5.2.3.Vật liệu

- Thép tấm có kích thước (1000x200x6) số lượng 02 tấm

- Thép tấm có kích thước (100x100x6) số lượng 04 tấm dùng làm mã cộng nghệ

- Làm sạch bề mặt

- Gá đính

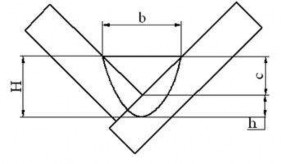

b

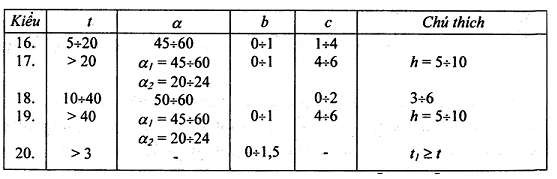

5.2.4. Chọn chế độ hàn

- Chọn sơ bộ hệ số ngấu thông qua bề rộng mối hàn b:

- Tính tiết diện ngang kim loại đắp Fd = 0,5.k2

n H 2

- Chọn đường kính dây hàn và mật độ dòng điện cho phép ta tính tốc độ hàn

h

v d .I h

(m/h)

.Fd .100

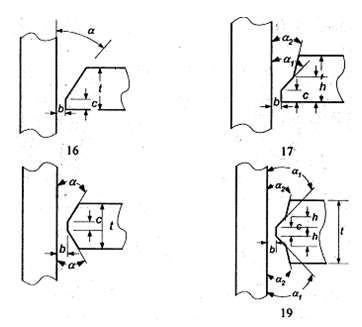

Hình 3.10: Kích thước mối hàn góc trong không vát mép, hàn một lớp

- Xác định điện áp hàn và hệ số ngấu theo các thông số đã xác định, tính tương tự như trên.

Fd

- Xác định năng lượng đường và các thông số hình học của mối hàn theo các

thông số đã biết. ở đây ta có

h H c H khi góc rãnh hàn bằng 900.

- Chiều sâu chảy lớn nhất của bản bụng tấm vách: s0 = (0,8 1,0).h

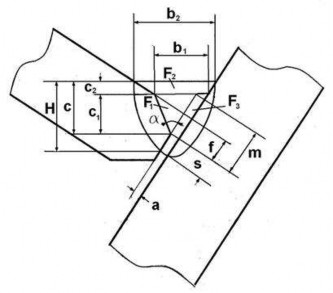

Khi cần hàn ngấu toàn bộ chiều dầy tấm vách ta tiến hành vát mép. Trường hợp hàn xong lớp 1 mà kim loại đắp đã điền đầy phần vát mép thì chiều cao của kim loại đắp có thể xác định theo công thức:

Fd H.a tg

c

Nếu sau một lớp hàn mà phần vát mép của tấm vách chưa được điền đầy thì chiều cao toàn bộ c của kim loại đắp bằng: c = c1 + c2

Hình 3.11: Sơ đồ tính toán chiều cao toàn bộ kim loại đắp khi hàn nhiều lớp

+ Xác định năng lượng đường

qđ = 14500.Fd (cal/cm) với Fd = 0,5.k2 (cm2).

- Chọn cường độ dòng điện hàn

- Chọn điện áp hàn

- Chọn tốc độ đẩy dây khi gây hồ quang

- Chọn thời gian lấp rãnh hồ quang

- Chọn điện áp lấp rãnh hồ quang

- Chọn thời gian thuốc ra trước, ra sau khi hàn

- Chọn tốc độ di chuyển của xe hàn

- Chọn các thông số về chiều sâu nóng chảy và các thông số phụ trợ khác

5.3. Tiến hành hàn

5.3.1. Khởi động thiết bị gây hồ quang

- Bật công tắc khởi động thiết bị biến áp

- Điều chỉnh để đầu hàn vào vị trí cần hàn

- Có thể chạy thử xe hàn trên chiều dài mối hàn bằng cách chuyển công tắc cho xe chạy tự động sang chế độ chạy bằng tay.

- Di chuyển mỏ hàn về vị trí đầu đường hàn. Bật công tắc mở thuốc hàn bao phủ kín khu vực đầu đường hàn.

- Bật công tắc tại hộp điều khiển của xe hàn, ấn nút khởi động (start) khi đó dây hàn sẽ phóng xuyên qua lớp thuốc bảo vệ xuống bề mặt vật hàn và hình thành hồ quang. Khi hồ quang được hình thành ta gạt công tắc cho xe hàn chạy tự động dọc trục mối hàn. Trong quá trình hàn ta có thể kiểm tra chất lượng mối hàn tại những vị trí mà xỉ dễ bong để điều chỉnh chế độ hàn nếu cần.

5.3.2. Kết thúc hồ quang dừng quá trình hàn

- Khi hàn đến giữa tấm mã công nghệ ở cuối thì nhấn công tắc dừng xe hàn

- Nhấn nút Stop lúc đó máy bắt đầu chạy chế độ lấp rãnh hồ quang. Khi chạy hết thời gian lấp rãnh thì dòng điện, điện áp tự động ngắt và sau đó thuốc hàn sẽ ngừng cấp tùy thuộc vào thời gian ta chọn.

Các thao tác phải tiến hành nhanh liên tục trong khoảng từ 1 ÷ 2 giây

- Hàn vật có chiều dầy thành đứng S > 14mm phải tiến hành vát mép.

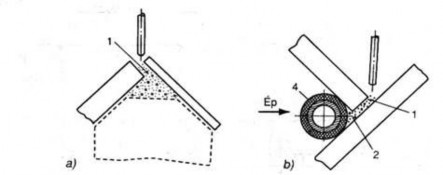

- Trong quá trình hàn dùng đệm thuốc, hàn lót phía đối diện hoặc đệm vào khe hở hàn một miếng amiăng khi kim loại lỏng có khả năng chảy khỏi khe hàn.

Hình 3.12: Biện pháp chống kim loại chảy xuống dưới.

- Biện pháp dùng amiăng chỉ áp dụng cho hàn vật có chiều dầy lớn vì kim loại lỏng khi tiếp xúc với amiăng thường sinh ra rỗ khí.

- Hàn góc tốt nhất nên đưa mối hàn về vị trí lòng thuyền để hàn. Để đảm bảo sự hình thành mối hàn tốt và kích thước của mối hàn phía đối diện, có thể dùng tấm đệm bằng đồng.

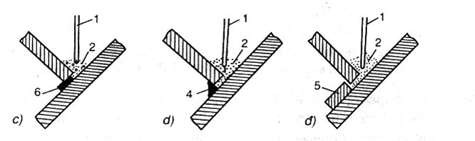

Hình 3.13: Các kiểu liên kết hàn góc trong

5.4. Một số khuyết tật, nguyên nhân, cách khắc phục

5.4.1. Hàn không ngấu

a) Nguyên nhân

- Mép hàn chuẩn bị chưa hợp lý như: Góc vát quá nhỏ, lượng dư gia công lớn, khe hở lắp ghép nhỏ;...

- Cường độ dòng điện hàn quá nhỏ hoặc tốc độ hàn quá nhanh

- Góc độ đầu hàn chưa hợp lý

- Điện cực hàn chuyển động không đúng theo trục mối hàn.

b) Biện pháp phòng tránh

- Tăng góc vát, giảm lượng dư gia công, mở rộng khe hở lắp ghép;...

- Tăng cường độ dòng điện hàn hoặc giảm tốc độ hàn

- Điều chỉnh góc độ đầu hàn

- Điều chỉnh để đầu dây hàn hướng thẳng vào giữa trục đường hàn

5.4.2. Khuyết tật về hình dáng liên kết

Loại khuyết tật này bao gồm những sai lệch về hình dáng mặt ngoài của liên kết ngoài của liên kết hàn, làm nó không thỏa mãn với các yêu cầu kỹ thuật và thiết kế.

a) Nguyên nhân

- Gá lắp và chuẩn bị mép hàn chưa hợp lý

- Chế độ hàn chưa hợp lý hoặc không ổn định

- Vật liệu hàn không đảm bảo chất lượng

b) Biện pháp phòng tránh

- Khi gá đính phôi kiểm tra bề mặt gia công, mặt phẳng giữa 2 phôi nếu đồng phẳng mới được đính,

- Điều chỉnh lại chế độ hàn hoặc kiểm tra dòng điện đầu vào của máy

- Kiểm tra vật liệu đầu vào

4.4.3. Khuyết tật về hình dáng bề mặt mối hàn

Loại khuyết tật này bao gồm những sai lệch về hình dáng bề mặt ngoài của mối hàn không thỏa mãn với các yêu cầu kỹ thuật và thiết kế.

a) Nguyên nhân

- Điện áp hàn quá lớn

- Thuốc hàn bi ẩm

- Dây hàn bị rỗ mặt nên cấp dây hàn ra không đều

b) Biện pháp phòng tránh

- Giảm điện áp hàn

- Thay thuốc hàn

- Thay đây hàn

6. An toàn lao động và vệ sinh xưởng thực tập

6.1. An toàn lao động

- Luôn mang mặc trang bị bảo hộ lao động đầy đủ theo qui định,

- Mặc quần áo bảo hộ, đi giày bảo hộ có đầu bịt sắt,

- Đeo găng tay da, đeo kính bảo hộ (kính trắng), mặt nạ hàn.

- Khi thực hiện các quá trình cắt cần đeo kính bảo hộ lọc sáng (kính sẫm) với độ tối phù hợp.

- Đeo nút bịt tai để giảm tác hại của tiếng ồn,

- Chỉ được vận hành, sử dụng các thiết bị, dụng cụ… trong xưởng khi được giáo viên phụ trách hướng dẫn kỹ lưỡng và cho phép vận hành.

- Trong quá trình vận hành, sử dụng máy móc, thiết bị… nếu xảy ra bất kỳ sự cố nào cần phải cắt nguồn điện vào máy và thông báo ngay cho giáo viên phụ trách để xử lý. Tuyệệt đối không được tự ý sửa chữa.

6.2. Vệ sinh phân xưởng

- Sau mỗi ca thực tập phải sắp xếp các trang thiết bị-máy móc, dụng cụ gọn gàng, ngăn nắp đúng nơi qui định.

- Quét dọn xưởng thực tập sạch sẽ

6.3. Bảo trì, bảo dưỡng máy hàn

- Để máy hàn hoạt động tốt, cần phải bảo dưỡng máy theo định kỳ:

- Đặt máy ở nơi khô thoáng, sạch sẽ. Hàng ngày, sau khi kết thúc công việc cần lau chùi bụi bẩn trên thân máy

- Hàng tháng hoặc 3 tháng một lần: Kiểm tra, thay thế các nhãn bị hỏng trên thân máy (nhãn cảnh báo, nhãn thông số máy…). Chú ý: không được xé bỏ hoặc sơn phủ lên các nhãn này. Kiểm tra, sửa chữa hoặc thay thế kìm hàn, kẹp mát hoặc dây cáp hàn bị hỏng, đầu cốt nối giữa máy hàn với dây cáp hàn. Thổi/hút bụi bẩn trong và ngoài máy.

TÀI LIỆU THAM KHẢO

[1]. Nguyễn Ngọc Hùng, Công nghệ hàn áp lực, Trường ĐHSPKT Nam Định

[2]. Nguyễn Văn Thông, Vật liệu & Công nghệ Hàn . NXB Khoa học và Kỹ thuật, Hà Nội. 2004

[3]. Hoàng Tùng và các tác giả, Cẩm nang Hàn, Nhà xuất bản khoa học và kỹ thuật Hà Nội 2004.

[4] Lưu Văn Hy, Chung Thế Quang, Nguyễn Phước Hậu, Huỳnh Kim Ngân, Đỗ Tấn Dân, Kỹ thuật Hàn, Nhà xuất bản giao thụng vận tải 2004.

[5]. Prof. DrSc. Jozep Adamka. Teoria zvỏrania. Bratislava. 1983.

[6]. American Society for Metals. Metal Handbook Ninth Edition. Volume 6:

Welding,Brazing and Soldering. 1983

[7]. Kenneth Easterling. Introduction to the Physical Metallurgy of Welding.

Butterworths. 1983