Bảng 1.7. Các thông số cơ bản của thanh kelly đã tính toán thiết kế

Thanh kelly trong cùng | Thanh kelly số 4 | Thanh kelly số 3 | Thanh kelly số 2 | Thanh kelly ngoài cùng | |

Đường kính ngoài (mm) | 168 | 219 | 273 | 355 | 406 |

Đường kính trong (mm) | 140 | 197 | 255 | 339 | 390 |

Chiều dài (mm) | 19000 | 19000 | 19000 | 19000 | 19000 |

Trọng lượng/mét dài (N/m) | 531,7 | 546,26 | 586 | 684,6 | 785,23 |

Trọng lượng thanh (N) | 10102 | 10721 | 11134 | 13007 | 14919 |

Có thể bạn quan tâm!

-

Giới Thiệu Về Đối Tượng Nghiên Cứu: Máy Khoan Cọc Nhồi Có Bộ Công Tác Kiểu Gầu Xoay Lắp Trên Cần Trục Bánh Xích Hitachi Cx500

Giới Thiệu Về Đối Tượng Nghiên Cứu: Máy Khoan Cọc Nhồi Có Bộ Công Tác Kiểu Gầu Xoay Lắp Trên Cần Trục Bánh Xích Hitachi Cx500 -

Động Cơ Thuỷ Lực Dẫn Động Mâm Khoan; 2 - Hộp Giảm Tốc Hành Tinh Một Cấp;

Động Cơ Thuỷ Lực Dẫn Động Mâm Khoan; 2 - Hộp Giảm Tốc Hành Tinh Một Cấp; -

Sơ Đồ Cấu Tạo Của Máy Khoan Cọc Nhồi Kiểu Gầu Xoay

Sơ Đồ Cấu Tạo Của Máy Khoan Cọc Nhồi Kiểu Gầu Xoay -

Ứng Dụng Matlab – Simulink Giải Phương Trình Chuyển Động

Ứng Dụng Matlab – Simulink Giải Phương Trình Chuyển Động -

Tổng Lưu Lượng Dầu Cung Cấp Cho Động Cơ Thủy Lực Dẫn Động Mâm Khoan

Tổng Lưu Lượng Dầu Cung Cấp Cho Động Cơ Thủy Lực Dẫn Động Mâm Khoan -

Sơ Đồ Khối Chương Trình Mô Phỏng Xi Lanh Thủy Lực Ép Mâm Khoan

Sơ Đồ Khối Chương Trình Mô Phỏng Xi Lanh Thủy Lực Ép Mâm Khoan

Xem toàn bộ 160 trang tài liệu này.

- Thiết kế được bộ truyền động cơ khí dẫn động cho mâm khoan.

- Tính giá đỡ mâm khoan.

- Tính toán thiết kế hệ thống truyền động thủy lực.

- Ứng dụng phần mềm Automation Studio 5.0 để mô phỏng và kiểm tra khả năng làm việc của mạch thủy lực đã cải hoán.

- Kiểm tra năng lực chịu lực của kết cấu thép cần trục, tính ổn định và khả năng làm việc của thiết bị khoan.

- Xây dựng quy trình công nghệ chế tạo bộ công tác của MKCN, chế tạo thử 1 bộ công tác khoan.

- Tiến hành thử nghiệm trên sản phẩm đã chế tạo để lựa chọn các thông số kết cấu và thông số làm việc hợp lý cũng như xây dựng quy trình lắp ráp, sử dụng, vận hành của thiết bị.

Nhận xét: Tác giả [4] đã đề xuất ra được công suất cần thiết khi khoan, đây cũng chính là bước tiền đề cho việc chế tạo trong nước các gầu khoan thay thế thiết bị nhập ngoại. Ngoài ra, công thức được đề xuất có thể làm cơ sở ban đầu cho việc nghiên cứu về lực cản của đất trong quá trình thi công của MKCN loại khác. Có thể thấy rằng, mục tiêu của các công trình [4] và [47] là nghiên cứu thiết kế, chế tạo bộ công tác khoan trong nước vì vậy, việc nghiên cứu, giải bài toán tối ưu để tìm ra bộ thông số hợp lý của gầu khoan chưa được đề cập đến.

Tác giả [5] đã tiến hành nghiên cứu, thiết kế, chế tạo mâm quay truyền động hai động cơ thay thế mâm quay truyền động một động cơ cho máy khoan cọc nhồi.

Sau khi chọn mô men đầu ra Mx (N.m) và số vòng quay (vòng/phút) tác giả đã tính chọn mô tơ thủy lực như sau:

Trong đó:

MTB

Mx (N.m) i.

(1.16)

MTB: Mô men đầu ra của thiết bị thủy lực;

i: Tỉ số truyền của hệ dẫn động (chọn sơ bộ i = 68,75); η: Hiệu suất của hệ dẫn động (chọn sơ bộ η = 0,95).

Tổng công suất của mô tơ thủy lực thỏa mãn:

Trong đó:

NTB

k.MTB .nTB (kW) 9, 55.105

(1.17)

MTB: Mô men đầu ra của thiết bị thủy lực; k = 1,25: Hệ số dự trữ mô men xoắn;

nTB = i x nk : số vòng quay của động cơ thủy lực trong 1 phút; nk: tốc độ quay lớn nhất của thanh kelly, nk= 10 (vòng/phút).

Sau khi tính chọn sơ đồ dẫn động và phân phối tỷ số truyền, tác giả thiết kế bộ truyền bánh răng hành tinh 2 cấp. Dựa trên kết quả tính toán và kiểm nghiệm cùng việc kết hợp tham khảo mẫu của các hãng trên thế giới, tác giả đã chế tạo thành công mâm quay truyền động hai động cơ lắp trên máy khoan cọc nhồi và được đưa vào thử nghiệm đảm bảo yêu cầu kỹ thuật, công nghệ phù hợp với điều kiện chế tạo, lắp ráp trong nước. Các thông số kỹ thuật của mâm khoan như sau: Đường kính cần khoan tiêu chuẩn: D=300 (mm), Momen quay lớn nhất Mmax= 175000 (N.m), Tốc độ quay lớn nhất max nmax= 10 (vòng/phút).

Nhận xét: Tác giả [5] đã tiến hành thiết kế chế tạo mâm quay truyền động hai động cơ thay thế cho mâm quay một động cơ, đây là đề tài nghiên cứu chỉ phục vụ việc chế tạo mâm quay không phải là nghiên cứu cơ sở lý thuyết để chế tạo toàn bộ bộ công tác của MKCN trong nước thay thế thiết bị nhập ngoại.

Kết luận Chương 1

1. Việc nghiên cứu tổng quan các công trình của các tác giả trong và ngoài nước về động lực học MKCN, tối ưu hóa thiết kế gầu khoan cũng như nghiên cứu thiết kế chế tạo gầu khoan trong nước ở chương này cho thấy rằng:

- Ở khía cạnh ĐLH, các công trình trên đây chủ yếu là giới thiệu các phương pháp tính toán ĐLH hoặc động học của cần khoan tuy nhiên ĐLH hệ thống truyền động thuỷ lực của máy có kể đến ảnh hưởng của nền móng công trình thì chưa được đề cập nhiều tới.

- Ở khía cạnh phân tích, tối ưu hóa kết cấu của MKCN có thể thấy rằng các tác giả chủ yếu thực hiện việc tối ưu hóa ở các khía cạnh sau: chi phí nhiên liệu, kết cấu thép của cần khoan, vị trí lắp đặt bộ tời.., còn việc tối ưu các thông số kết cấu và thông số làm việc của gầu chưa được thực hiện. Ngoài ra, việc xác định các thông số vận hành của MKCN chủ yếu được thực hiện với gầu khoan mở rộng đáy, còn gầu khoan xoay hình trụ có kể đến địa chất của vùng đồng bằng Bắc Bộ cũng chưa được khai thác.

- Ở khía cạnh thiết kế, chế tạo MKCN tại Việt Nam các công trình chủ yếu là nghiên cứu, thiết kế công nghệ phục vụ cho việc chế tạo máy và cải tiến công nghệ khoan còn việc giải bài toán tối ưu để tìm ra bộ thông số hợp lý của gầu khoan trong điều kiện khai thác tại Việt Nam chưa được đề cập đến.

2. Trên cơ sở nghiên cứu tổng quan chung về các vấn đề liên quan đến luận án, NCS xác định được nội dung các chương tiếp theo là:

- Nghiên cứu ĐLH hệ thống truyền động thuỷ lực trên máy có kể đến ảnh hưởng của điều kiện địa chất, nền móng công trình. Từ đó đề xuất các thông số kỹ thuật hợp lý của bộ công tác theo quan điểm ĐLH.

- Nghiên cứu đưa ra các mô hình tính toán để xác định lực cản, mô men cản tác dụng lên bộ công tác trong quá trình máy khoan làm việc có kể đến ảnh hưởng của điều kiện địa chất Việt Nam. Từ đó nghiên cứu tính toán để xác định công suất cần thiết dẫn động động cơ quay mâm khoan.

- Xây dựng và giải bài toán tối ưu để xác định các thông số kỹ thuật hợp lý của gầu khoan.

- Nghiên cứu thực nghiệm trên MKCN kiểu gầu xoay lắp trên cần trục bánh xích Hitachi CX500 do Việt Nam chế tạo.

CHƯƠNG 2

NGHIÊN CỨU ĐỘNG LỰC HỌC HỆ THỐNG TRUYỀN ĐỘNG THỦY LỰC CỦA BỘ CÔNG TÁC MÁY KHOAN CỌC NHỒI KIỂU GẦU XOAY DO VIỆT NAM CHẾ TẠO

2.1. Đặt vấn đề

Trong quá trình khoan tạo lỗ cọc, MKCN lắp trên cần trục bánh xích Hitachi CX500 chịu tác động của nhiều yếu tố, trong đó ảnh hưởng lớn nhất là điều kiện địa chất và chiều sâu khoan. Khi khoan qua các tầng địa chất khác nhau, chiều sâu khoan thay đổi sẽ làm cho lực cản đầu cọc thay đổi theo, việc này dẫn đến hiện tượng dao động áp suất trong hệ thống TĐTL. Hiện tượng dao động của áp suất dầu trong hệ thống TĐTL là một trong những nguyên nhân ảnh hưởng trực tiếp đến chất lượng và năng suất của máy khoan, ảnh hưởng đến các thiết bị và phần tử thủy lực khác trong máy, từ đó làm giảm tuổi thọ của máy. Việc nghiên cứu đánh giá ảnh hưởng của các thông số động lực học hệ TĐTL dẫn động động cơ thủy lực quay mâm khoan và xi lanh ép mâm khoan là rất cần thiết nhằm hỗ trợ quá trình thiết kế, giúp cho việc khai thác, sử dụng và vận hành máy có hiệu quả, là cơ sở để tự động hóa quá trình làm việc của máy cũng như xác định các thông số làm việc hợp lý của bộ công tác trong điều kiện thi công thực tế ở Việt Nam.

2.2. Nghiên cứu động lực học hệ thống truyền động thủy lực dẫn động bộ công tác của máy khoan cọc nhồi

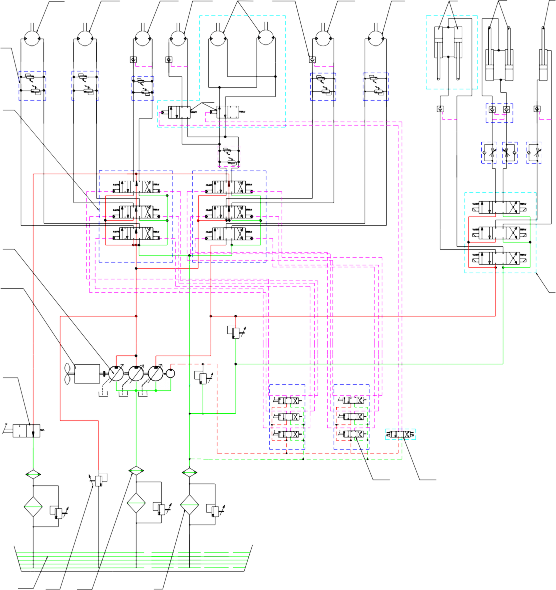

Để nghiên cứu động lực học hệ thống TĐTL dẫn động bộ công tác tiến hành phân tích sơ đồ mạch thủy lực của MKCN lắp trên cần trục bánh xích Hitachi CX500, từ đó làm cơ sở cho việc nghiên cứu ĐLH hệ thống TĐTL dẫn động mâm khoan và ĐLH hệ thống TĐTL xi lanh ép mâm khoan.

Sơ đồ mạch thủy lực của toàn bộ MKCN Hitachi CX500 được giới thiệu như trên Hình 2.1 dưới đây.

10 11 12 13

24 14

15 16

18 19 20

9

23

8

7

6

21

P1 P2 P3

5

P1

P2

P3

P4

17 22

4 3 2 1

Hình 2.1. Sơ đồ mạch thủy lực của máy khoan cọc nhồi lắp trên cần trục Hitachi CX500

1 – Bầu lọc dầu, 2- Bộ làm mát dầu, 3 - Van an toàn, 4 - Thùng dầu thủy lực, 5 - Van gạt tay, 6 - Động cơ diezel, 7 - Cụm bơm thủy lực, 8 - Cụm van phân phối chính,

9 - Cụm van an toàn nhánh, 10 - Động cơ di chuyển trái, 11- Động cơ di chuyển phải, 12 - Động cơ quay tời chính, 13 - Động cơ quay tời phụ, 14 - Cụm van 1 chiều có điều khiển, 15 - Động cơ quay tời cần, 16 - Động cơ quay toa quay, 17- Cụm van phân phối điều khiển, 18 - Xi lanh ép mâm khoan, 19 - Xi lanh vi chỉnh mâm khoan, 20 - Xi lanh đỡ giá khoan, 21 - Cụm van phân phối điều khiển các xi lanh, 22 - Van phân phối điều khiển van khóa 23, 23- Van khóa thủy lực, 24 - Động cơ dẫn động mâm khoan.

Nguyên lý làm việc: Trên máy cơ sở Hitachi CX500 có 4 bơm thủy lực, thông số cơ bản của các loại bơm được trình bày trong Phụ lục 1. Hoạt động cụ thể của 4 bơm như sau:

- Bơm piston số 1 (P1) và bơm piston số 2 (P2) cung cấp dầu cho các bộ công tác: Động cơ thủy lực di chuyển bánh xích (10), (11); Động cơ cơ cấu nâng hạ hàng chính (12); Động cơ cơ cấu nâng hạ hàng phụ (13); Động cơ cơ cấu nâng hạ cần (15); Động cơ dẫn động mâm khoan (24).

- Bơm piston số 3 (P3) cung cấp dầu cho động cơ quay toa quay (16), các xi lanh ép mâm khoan (18) và xi lanh vi chỉnh mâm khoan (19) cũng như xi lanh đỡ giá khoan (20).

- Bơm bánh răng số 4 (P4) để cung cấp dòng dầu thủy lực đến các van phân phối để điều khiển các thao tác của máy.

- Để thực hiện quay gầu khoan cắt đất, người điều khiển gạt cần để điều khiển van (17), cung cấp dầu cao áp để điều khiển mở van tổng (8), khi đó bơm (P1) và (P2) cung cấp dầu áp suất cao cho 2 động cơ thủy lực quay mâm khoan (24), thông qua bộ truyền sẽ làm thanh kelly và gầu quay thực hiện cắt đất.

- Để thực hiện ép mâm khoan khi gầu có hiện tượng bị kẹt, người điều khiển ấn nút điều khiển cụm van điện từ (21), bơm (P3) cung cấp dầu cao áp cho cặp xi lanh

(18) để thực hiện ép mâm khoan vượt qua điểm kẹt.

2.2.1. Nghiên cứu động lực học hệ thống truyền động thuỷ lực dẫn động động cơ thuỷ lực quay mâm khoan

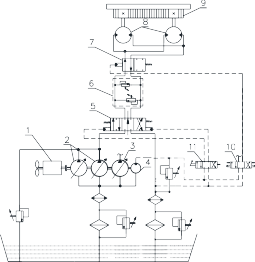

Từ sơ đồ hệ thống thủy lực dẫn động chung cho máy khoan cọc nhồi lắp trên cần trục bánh xích Hitachi CX500 ở trên xây dựng được sơ đồ hệ thống thủy lực dẫn động động cơ thủy lực quay mâm khoan như Hình 2.2 dưới đây:

P1 P2 P3 P4

Hình 2.2. Sơ đồ hệ thống thủy lực dẫn động động cơ quay mâm khoan

1 - Động cơ Diezel; 2, 3 - Bơm thủy lực; 4- Bơm điều khiển; 5- Van phân phối chính; 6- Van an toàn động cơ thủy lực; 7- Van khóa thủy lực; 8- Động cơ thủy lực; 9- Mâm khoan; 10 - Van điều khiển van khóa thủy lực (7); 11- Van điều khiển điều khiển van phân phối (5)

Nguyên lý làm việc: Động cơ Diezel (1) dẫn động các bơm dầu (2) tạo ra dòng dầu có áp suất cao cung cấp cho hai động cơ thủy lực (8) quay mâm khoan (9). Hai động cơ này làm việc hai chiều, việc thay đổi chiều làm việc của động cơ thủy lực nhờ vào van phân phối (5). Bơm bánh răng (4) cung cấp dòng dầu cho van điều khiển

(11) để điều khiển van phân phối (5). Để đảm bảo an toàn cho động động cơ quay mâm khoan có sử dụng các van an toàn (6).

2.2.1.1. Xây dựng mô hình động lực học của động cơ thủy lực dẫn động mâm khoan

Để xây dựng mô hình động lực học cần sử dụng các giả thiết sau [12], [13]:

- Không xét quá trình tạo sóng trong ống dẫn dầu thủy lực;

- Mo đun dầu đàn hồi của các ống dẫn không phụ thuộc vào áp suất trong hệ thống;

- Tổn thất năng lượng trong hệ thống được tính thông qua ma sát nhớt, ma sát khô và mất mát thể tích của bơm và động cơ thủy lực;

- Ban đầu động cơ thủy lực đứng yên và áp suất dầu trong đường ống bằng 0;

- Không xét đến quán tính của chất lỏng trong quá trình làm việc;

- Các thông số của chất lỏng làm việc (tỷ trọng riêng, độ nhớt, mô đun đàn hồi thể tích) là hằng số;

- Tổn thất lưu lượng của bơm thủy lực trong giới hạn chế độ làm việc tỷ lệ với áp suất trong đường ống;

- Van an toàn được coi như khâu không tuyến tính và không quán tính;

- Không xét đển ảnh hưởng của van phân phối trong quá trình làm việc;

- Hai động cơ thủy lực quay mâm khoan coi như có cấu tạo và chế độ làm việc giống nhau;

- Hai bơm thủy lực coi như có cấu tạo và chế độ làm việc giống nhau.

Kết hợp với các giả thiết như trên xây dựng được mô hình ĐLH của hệ thống TĐTL dẫn động động cơ quay mâm khoan như Hình 2.3 dưới đây.

pa

Mc1 Qd1 Jm1

Vd1

Mqt1 Mc2

nd1

rd1

Qd2

Jm2

Vd2

Mqt2 nd2

rd2

Ea

pc

pc

A B

pa Qb

P T

pt

Qat

Qb1,Vb1

M

Qb2,Vb2

pat

nb1

rb1

n

b2

rb2

Mc

Qd

Hình 2.3. Mô hình động lực học hệ truyền động thủy lực dẫn động động cơ thủy lực quay mâm khoan

Trong đó:

Vb1, Vd1: Lưu lượng riêng của bơm và động cơ thủy lực 1, m3/vòng; Vb2, Vd2: Lưu lượng riêng của bơm và động cơ thủy lực 2, m3/vòng; nb1, nd1 : Số vòng quay của trục bơm và động cơ 1, vòng/s;

nb2, nd2 : Số vòng quay của trục bơm và động cơ 2, vòng/s;

pa: Áp suất của dầu công tác trong nhánh cao áp của động cơ, Pa; pt: Áp suất của dầu công tác trong nhánh thấp áp của động cơ, Pa;