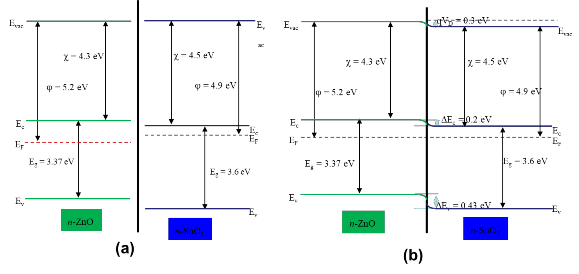

vật liệu cân bằng nhau. Kết quả một lớp nghèo điện tử được hình thành tại bề mặt tiếp xúc giữa SnO2 và ZnO, hàng rào dị thể bị uốn cong.

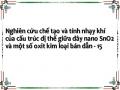

Hình 4.13. Sơ đồ mức năng lượng của SnO2 và ZnO trước (a) và sau khi biến tính (b).

Đặc tính nhạy khí của cảm biến là do sự thay đổi hàng rào dị thể khi tiếp xúc với các loại khí. Khi tiếp xúc với không khí điện tử trong lớp biến tính ZnO bị hấp phụ bởi ôxy còn khi cảm biến tiếp xúc với khí khử H2S, nó tương tác với các ôxy hấp phụ và giải phóng các điện tử về vùng dẫn của lớp nano biến tính ZnO bởi các quá trình khử vì SnO2 và ZnO là các oxit cơ bản loại n. Vì thế nên điện trở của cảm biến giảm đi làm cho độ đáp ứng khí tăng. Khi tiếp xúc với khí NO2 nó tương tác với các ô xy hấp phụ và giải phóng các điện tử về vùng dẫn của lớp biến tính ZnO. Vì thế nên điện trở của cảm biến tăng lên do đó cho độ đáp ứng tăng. Độ đáp ứng của cảm biến SnO2/ZnO phụ thuộc mạnh vào chiều dày lớp biến tính. Chiều dày lớp biến tính ZnO phải tương đương cỡ chiều dày Debye của nó thì cảm biến mới nâng cao được độ nhạy khí. Với khí NO2 chiều dày lớp biến tính mọc trong thời gian 10 phút cho độ nhạy khí tối ưu.

Trong cảm biến khí chiều dày lớp biến tính hay mật độ lớp nano biến tính đóng một vai trò quan trọng, lớp biến tính của vật liệu phải tương đương với chiều dài Debye (λD) của vật liệu nano thì cảm biến mới có độ nhạy khí tốt nhất. Chiều dày Debye của vật liệu được tính từ công thức [65]:

𝜆𝐷

𝜀𝑘𝐵 𝑇

= √

𝑞2𝑛𝐶

Có thể bạn quan tâm!

-

Tính Chọn Lọc (A) Và Độ Ổn Định (B) Của Cảm Biến Dây Nano Sno 2 /nio - 10 Nm.

Tính Chọn Lọc (A) Và Độ Ổn Định (B) Của Cảm Biến Dây Nano Sno 2 /nio - 10 Nm. -

Kết Quả Nghiên Cứu Chế Tạo Và Tính Nhạy Khí Của Dây Nano Oxit Kim Loại Bán Dẫn Cấu Trúc N-Sno 2 / N-Smo

Kết Quả Nghiên Cứu Chế Tạo Và Tính Nhạy Khí Của Dây Nano Oxit Kim Loại Bán Dẫn Cấu Trúc N-Sno 2 / N-Smo -

Độ Đáp Ứng Khí Của Cảm Biến Sno 2 /zno - 10 Min Đối Với Một Số Khí Khác Nhau.

Độ Đáp Ứng Khí Của Cảm Biến Sno 2 /zno - 10 Min Đối Với Một Số Khí Khác Nhau. -

So Sánh Thời Gian Hồi - Đáp Khí H 2 S (0,1 ÷ 1 Ppm) Của Cảm Biến Cấu Trúc Dây Nano Sno 2 Phủ Lớp Nano Wo 3 Có Bề Dày 5 Nm Tại 150, 200 Và 200 O C.

So Sánh Thời Gian Hồi - Đáp Khí H 2 S (0,1 ÷ 1 Ppm) Của Cảm Biến Cấu Trúc Dây Nano Sno 2 Phủ Lớp Nano Wo 3 Có Bề Dày 5 Nm Tại 150, 200 Và 200 O C. -

Ảnh Hưởng Của Nhiệt Độ Đến Tính Chất Nhạy Khí Của Cảm Biến

Ảnh Hưởng Của Nhiệt Độ Đến Tính Chất Nhạy Khí Của Cảm Biến -

Nghiên cứu chế tạo và tính nhạy khí của cấu trúc dị thể giữa dây nano SnO2 và một số oxit kim loại bán dẫn - 16

Nghiên cứu chế tạo và tính nhạy khí của cấu trúc dị thể giữa dây nano SnO2 và một số oxit kim loại bán dẫn - 16

Xem toàn bộ 143 trang tài liệu này.

(4.1)

trong đó ɛ là hằng số điện môi; kB là hằng số Boltzman; T là nhiệt độ tuyệt đối;

q là điện tích; nc là nồng độ hạt tải điện.

Sơ đồ mức năng lượng của cấu trúc SnO2/ZnO trước (a) và sau khi tiếp xúc khí khử H2S (b).

Giá trị chiều dài Debye phụ thuộc vào vật liệu làm cảm biến, nồng độ hạt mang điện và nhiệt độ môi trường xung quanh, với oxit kim loại có giá trị cỡ 3 - 30 nm. Trong nghiên cứu này với cấu trúc dị thể SnO2/ZnO lớp biến tính ZnO của cảm biến có chiều dày tương ứng với thời gian mọc10 phút cho nhạy khí tốt nhất.

4.2. Cảm biến dây nano cấu trúc n-SnO2/n-WO3

4.2.1. Hình thái và cấu trúc

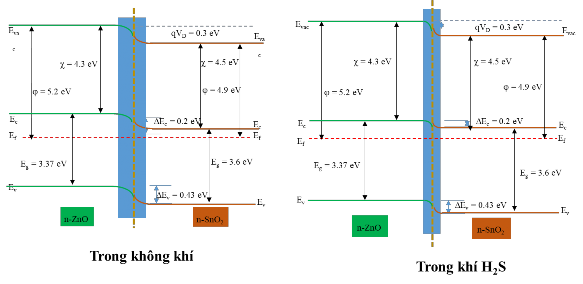

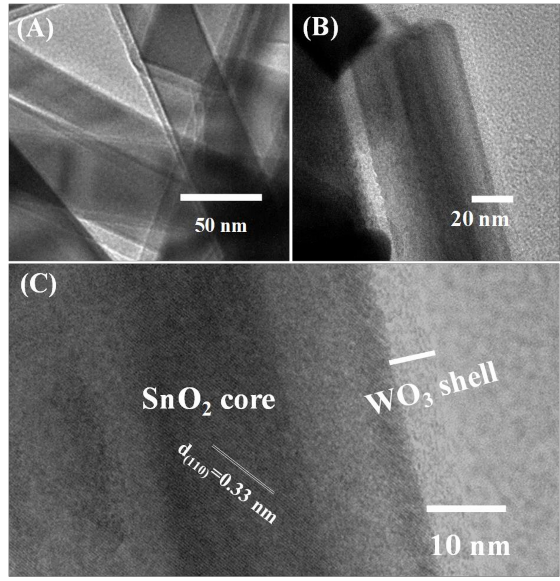

Các bước công nghệ và điều kiện chế tạo cảm biến dây nano SnO2/WO3 theo phương pháp CVD kết hợp với phương pháp phún xạ một chiều DC đã được trình bày chi tiết ở chương 2. Hình thái và cấu trúc của cảm biến dây nano SnO2/WO3 đã chế tạo được quan sát bằng hình ảnh SEM (Hình 4.15), TEM (Hình 4.16).

Ảnh SEM của các cảm biến dây nano SnO2/WO3 với chiều dày lớp WO3 khác nhau (3, 5, 10 và 20 nm).

Hình ảnh SEM cho thấy hình thái của các dây nano SnO2 được biến tính bởi lớp WO3 với bề dày các lớp biến tính khác nhau từ 3 nm đến 20 nm (tương ứng với thời gian phún xạ từ 60 giây đến 240 giây). Dây nano SnO2 chế tạo bằng phương pháp CVD có đường kính trung bình 50 nm, bề mặt nhẵn. Sự hình thành cấu trúc dị thể giữa dây nano SnO2 và WO3 rất khó có thể quan sát bằng hình ảnh SEM. Với các cấu trúc SnO2 biến tính WO3 chiều dày 3 nm và 5 nm không có sự phân biệt đáng kể về hình thái giữa dây nano SnO2 và cấu trúc SnO2/WO3. Điều này có thể là do độ dày quá mỏng của lớp biến tính WO3 và dây nano SnO2 có cấu trúc đơn tinh thể. Từ hình ảnh còn cho thấy kích thước của các dây nano cỡ vài chục nm và tăng dần theo thời gian biến tính. Mẫu cảm biến tương ứng với chiều dày lớp WO3 là 10 nm có bề mặt trở nên thô ráp, cấu trúc dị thể trở nên rò ràng hơn nên có thể thấy rò sự có mặt của WO3, đồng thời mẫu cảm biến với bề dày lớp biến tính WO3 là 20 nm cho thấy bề

mặt ngoài là một lớp biến tính WO3 liên tục.

Ảnh TEM của các cảm biến dây nano SnO2 phủ lớp nano WO3.

Kết quả thu được trên hình ảnh kính hiển vi điện tử truyền qua và kính hiển vi điện tử truyền qua độ phân giải cao (FETEM) trên Hình 4.16 (A, B, C)) của dây nano SnO2 phủ lớp WO3 ở các độ phóng đại khác nhau. Hình ảnh 4.16 (A) và 4.16 (B) cho thấy các dây nano SnO2 có đường kính khoảng 40 ÷ 70 nm và một lớp WO3 rất mỏng trên bền mặt dây SnO2. Hình 4.16 (C) thể hiện chi tiết các mạng lưới của SnO2. Khoảng cách giữa hai mặt mạng liên tiếp đo được của SnO2 là 0,33 nm tương ứng với mặt (110) của cấu trúc rutile tứ giác. Trên hình 4.16 (C) cho thấy các rìa lưới hoặc khoảng cách liên tiếp giữa các mặt mạng liên tiếp của WO3 không được rò ràng. Tuy nhiên trên kết quả phân tích EDS của mẫu cho thấy sự tồn tại của WO3, cho thấy

lớp WO3 được biến tính thành công trên bề mặt dây nano SnO2.

Giản đồ nhiễu xạ tia X của cấu trúc SnO2/WO3.

Trên hình ảnh phân tích cấu trúc mẫu SnO2/WO3 – 5 nm bằng giản đồ nhiễu xạ tia X (Hình 4.2) cho thấy các đỉnh đặc trưng của vật liệu SnO2 (so với thẻ chuẩn JCPDS: 77-0450) và của vật liệu WO3 (so với thẻ chuẩn JCPDS: 33-1387). Chứng tỏ mẫu chế tạo được là phù hợp.

Ảnh SEM (Hình 4.15 - B) cho thấy sự thay đổi hình thái của dây nano với sự tăng bề dày của lớp phủ WO3. Chúng tôi tiếp tục sử dụng EDS mapping để phân tích thành phần của cấu trúc dây nano SnO2 với chiều dày lớp phủ WO3 là 5 nm (Hình

4.18 A – D) xác nhận được hình thành lớp phủ WO3 trên bề mặt dây nano SnO2. Hình ảnh cho thấy sự phân bố của các nguyên tố O, W và Sn là đồng nhất trên toàn bộ bề mặt của dây nano. Hình ảnh EDS (Hình 4.18 E) cũng cho thấy sự tồn tại của các nguyên tố O, Sn và W trong mẫu chế tạo với các thành phần nguyên tử lần lượt là 83,87%, 15,68% và 0,45%. Kết quả này cho thấy số lượng nguyên tử W là rất thấp vì chiều dày lớp phủ WO3 của mẫu là rất mỏng (5 nm).

(A)

(B)

O

L 1

SnK 1

(A-D) Ảnh EDS – mapping; (E) phân tích EDS và ảnh SEM của mẫu cấu trúc dây nano SnO2 phủ WO3.

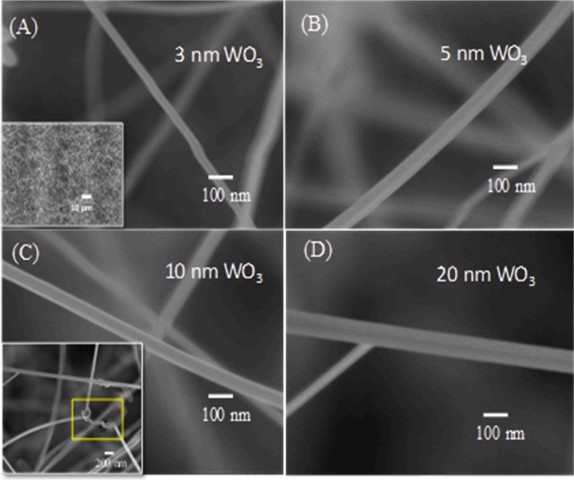

4.2.2. Đặc trưng nhạy khí H2S

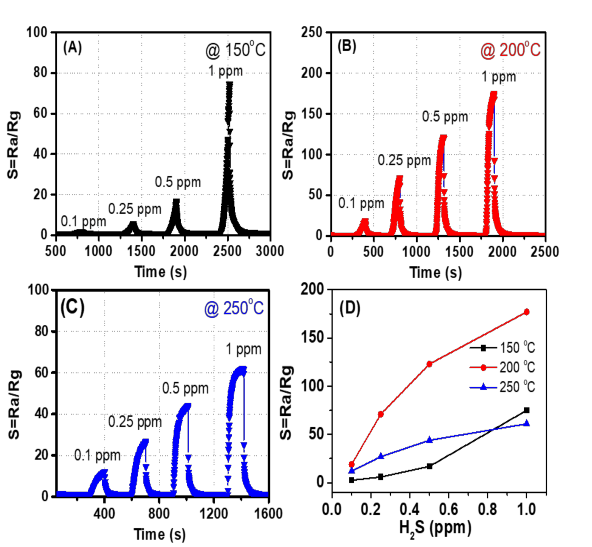

Các cảm biến dây nano SnO2 phủ WO3 trên bề mặt được nghiên cứu nhạy khí H2S nồng độ 0,1 ÷ 1 ppm ở các nhiệt độ khác nhau với mục đích nghiên cứu ảnh hưởng của lớp biến tính WO3 đối với các đặc tính nhạy khí của cảm biến và tìm ra được nhiệt độ làm việc tối ưu của cảm biến với khí khảo sát. Hình 4.17 cho thấy kết quả độ nhạy khí H2S của cảm biến dây nano SnO2 được phủ lớp WO3 dày 5 nm. Ở 150 °C, cảm biến cho thấy độ đáp ứng khí và phục hồi tương đối tốt. Độ đáp ứng khí của cảm biến tăng đáng kể khi nhiệt độ làm việc tăng từ 150 °C lên 200 °C và sau đó đột ngột giảm khi nhiệt độ làm việc tiếp tục tăng lên 250 °C (Hình 4.17 C).

(A-C) Độ đáp ứng khí H2S (0,1 ÷ 1 ppm) của các cảm biến SnO2/WO3 – 5 nm tại các nhiệt độ 150, 200 và 250 oC; (D) Độ nhạy khí H2S ở các nồng độ khác nhau.

Điều này có nghĩa là nhiệt độ làm việc tối ưu cho đáp ứng khí H2S của cảm biến chế tạo là 200 °C. Độ nhạy khí của cảm biến (Ra/Rg) cho khí H2S nồng độ 1 ppm có giá trị lần lượt là 75, 117 và 63 tại các mức nhiệt độ 150 °C, 200 °C và 250 °C. Kết quả cũng cho thấy độ nhạy khí H2S cũng tăng lên với sự tăng nồng độ H2S trong khoảng 0,1÷1 ppm. So với các cảm biến khác dựa trên nano hỗn hợp SnO2 (3%) và WO3 tại 300 oC có độ đáp ứng với 100 ppm khí H2S là 71,27 lần [74]; hỗn hợp SnO2 và WO3 có đáp ứng với 10 ppm khí H2S tại 150 oC là 55 lần [75] cảm biến trong nghiên cứu của chúng tôi cho thấy độ nhạy của cảm biến với khí H2S tốt hơn. Mặt khác, độ nhạy với 1 ppm khí H2S của dây nano SnO2 nguyên sơ nhỏ hơn 4, cho thấy độ nhạy của cảm biến dây nano SnO2 phủ bề mặt với WO3 với khí H2S vượt trội.

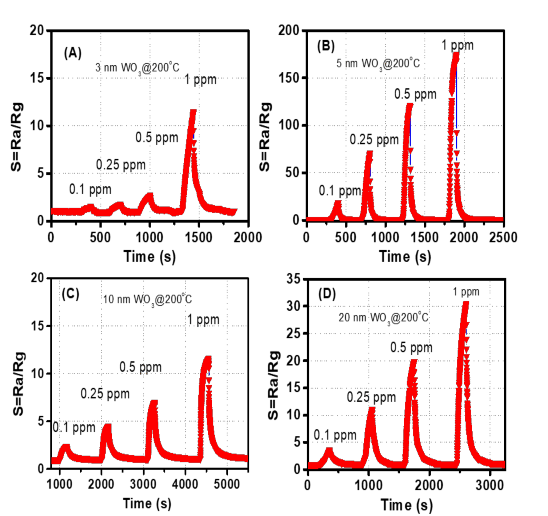

So sánh độ đáp ứng khí H2S (0,1 ÷1 ppm) của các cảm biến cấu trúc dây nano SnO2 phủ lớp nano WO3 có bề dày khác nhau (A) 3 nm;(B): 5 nm; (C): 10 nm và (D): 20 nm tại 200 oC.